锌铬涂层与无铬锌铝涂层的性能对比

刘秀生,杜雯雯,汪洋,陶加法(.武汉材料保护研究所,湖北武汉 430030;.南车长江车辆有限公司,湖北武汉 430)

锌铬涂层与无铬锌铝涂层的性能对比

刘秀生1,杜雯雯1,汪洋1,陶加法2

(1.武汉材料保护研究所,湖北武汉430030;2.南车长江车辆有限公司,湖北武汉430212)

介绍了锌铬涂料和无铬锌铝涂料的基本组分,并对这两种涂层的性能进行检测。结果表明:无铬锌铝涂层的外观和耐盐雾性较锌铬涂层略差,而附着力和硬度略优。分析了产生这些区别的原因。

锌铬涂层;无铬锌铝涂层;性能对比

0 引言

锌铬涂层技术也称达克罗技术,该技术于20世纪60年代末起源于美国的Diamond Shamrock公司[1]。锌铬涂层因其具有高耐蚀性(电镀锌的7~10倍)、耐热性(250℃)等多种优点,被广泛应用于航空航天、石油化工等行业。然而,锌铬涂层中残留的Cr6+毒性较大,对人体有强烈的致癌作用。国内外对此制定了相关的标准和法规,明确规定了对六价铬的使用和废水的排放要求,实现无铬化的表面处理工艺成为发展的必然趋势。无铬锌铝涂层技术作为锌铬涂层的替代技术,保留了锌铬涂层技术的很多优点,且无铬锌铝涂料为水性涂料,不采用有机溶剂,不含有毒重金属,符合美国环保署和世界各大汽车厂商的标准要求。

锌铬涂料是由锌铝粉、铬酸酐、乙二醇、pH调节剂、去离子水及其他助剂等组成的水分散溶液[2]。早期锌铬涂料采用锌粉作为防锈颜料,后来发展为鳞片状的锌片,一方面是为了增加锌片与锌片、锌片与基材之间的黏结强度,因为面接触比点接触的接触面大;另一方面可以提高涂层的耐腐蚀性[3]。铬酸酐在涂层固化过程中起着黏结剂的作用[4],同时又具有钝化锌铝粉的效果[5]。至于无铬锌铝涂料的基本组分,虽然不同生产厂家、不同产品类型的配方及原材料都有所不同,但总结国内外的无铬锌铝涂料配方,主要是由鳞片状锌铝粉、有机树脂(或含氧酸盐或硅烷偶联剂)、分散剂、去离子水等组成的分散液,有时根据需要,组分中还会加入钝化剂、增稠剂及其他助剂等。本研究借助各种涂层性能评价方法,对锌铬涂层和无铬锌铝涂层的性能进行了对比研究,并分析了产生这些区别的原因。

1 试验部分

1.1材料与设备

基材:Q235碳钢板,尺寸规格50 mm×100 mm× 2 mm。

涂料:锌铬涂料和无铬锌铝涂料均为江苏某公司生产的水性涂料,其中锌铬涂料主要成分为鳞片状金属粉、铬酸酐、还原剂、去离子水等;无铬锌铝涂料主要成分为鳞片状金属粉、高碳高沸点二元醇醚、有机硅、腐蚀抑制剂等。

主要实验设备:高低温湿热交变试验箱,上海沪升试验仪器厂;盐雾试验箱,上海沪升试验仪器厂;恒温水箱,亚星仪器仪表有限公司。

1.2涂层制备

两种涂层的制备工艺流程为:

钢板脱脂→喷砂→浸涂→离心甩干→烘烤(80℃,20 min)→烧结(300℃,20 min)→冷却,重复上述步骤,按照二涂二烘工艺(2C2B)制备涂层。

1.3测试方法

(1) 硬度:按照 GB/T 6739—2006《涂膜硬度铅笔测定法》进行测定。

(2) 附着力:按照GB/T 9286—1998中的方法进行测定。采用十字划格法,观察涂层划痕处是否有裂缝或者涂层是否剥落。

(3) 耐热性:按GB/T 1727—1992中的要求制备样板,分别在4块样板上按涂层制备工艺制备涂层,将其中3块样板置于300℃的鼓风恒温烘箱内,另一块样板留作比较。3 h后取出样板,室温冷却,按照JB/T 10619—2006中的规定进行测定。

(4) 耐湿热性:按照GB/T 18684—2002中的方法进行测定,湿热试验箱温度设定为(40±2)℃,相对湿度(95±3)%。

(5) 耐水性:按照GB/T 18684—2002中的方法进行测定。

(6) 中性盐雾试验:按照GB/T 10125—2012《人造气氛腐蚀试验盐雾试验》中的要求进行测定,箱内温度(35±1)℃,采用5%的氯化钠水溶液进行连续喷雾。

2 结果与分析

2.1涂层外观对比

采用2C2B工艺制备的锌铬涂层与无铬锌铝涂层试样外观对比见图1。

图1 两种试样外观对比Figure 1 The appearance comparison between two samples

由图1可见:锌铬涂层与无铬锌铝涂层整体外观呈现光亮的银白色,但锌铬涂层颜色略微偏黄,而无铬锌铝涂层外观略偏银灰色。一方面,锌铬涂料中含有强氧化性的铬酸酐,导致金属粉被氧化,失去了原有的金属光泽,降低了涂层整体的明亮度;另一方面,该涂料中的Cr6+使得漆液略微偏古铜色,在涂层固化过程中,Cr6+未被完全还原为Cr3+,虽然只有微量的Cr6+存在,但还是会对涂层外观产生影响。

2.2涂层附着力及硬度对比

锌铬涂层与无铬锌铝涂层的附着力及硬度的对比见表1。

表1 两种涂层附着力及硬度的对比Table 1 The comparison of adhesion and hardness between two coatings

由表1可见:无铬锌铝涂层无论是涂层的附着力,还是硬度都明显优于锌铬涂层。从涂层组成看,锌铬涂层以铬酸盐作为黏结剂,在涂层中以mCrO3·nCr2O3的形式存在[6],将锌粉和铝粉黏结起来,涂层主要由锌、铝、铬及其氧化物组成,为无机膜层,无有机物的存在;而无铬锌铝涂层中以有机树脂(或含氧酸盐或硅烷偶联剂)代替铬酸酐作为成膜物质[7],在涂层固化过程中起到黏结剂的作用,它将鳞片状锌铝粉黏结起来形成层层叠加的涂层,形成一道致密的物理屏障,阻碍了外部腐蚀介质的入侵,为涂层的耐蚀性提供了可靠的保证。涂层固化时,硅醇基团与金属表面的Fe—OH羟基键合形成Si—O—Fe的金属硅氧烷键,涂层与金属基体之间形成了化学键,提高了涂层与金属基体之间的附着力,相对于无机盐作为黏结剂的锌铬涂层,无铬锌铝涂层中的有机硅树脂能为涂层提供更好的附着力和硬度。

2.3涂层耐热性、耐湿热性及耐水性对比

两种涂层的耐热性、耐湿热性及耐水性的对比结果见表2。

表2 两种涂层的耐热性、耐湿热性及耐水性的对比Table 2 The comparison of heat resistance,humid heat resistance and water resistance between the two coatings

由表2可见:通过耐热性、耐湿热性及耐水性试验后,锌铬涂层与无铬锌铝涂层的性能均无明显变化。

一般来说,涂层的固化温度与所形成涂层的耐热性密切相关,固化温度越高,固化后所得涂层的耐热性越好,锌铬涂层和无铬锌铝涂层的固化温度都在300℃左右,所以这两种涂层都具有较好的耐热性。此外,无铬锌铝涂层使用含硅类物质作黏结剂时,涂层具有更好的耐高温能力。锌铬涂层和无铬锌铝涂层均属于通过黏结剂与钝化的片状锌铝粉反应形成的多层结构,这种结构延长了外界腐蚀介质到达基体的路径,有效抵挡了外部介质,如O2及水分的入侵,使涂层具有良好的耐湿热性和耐水性。

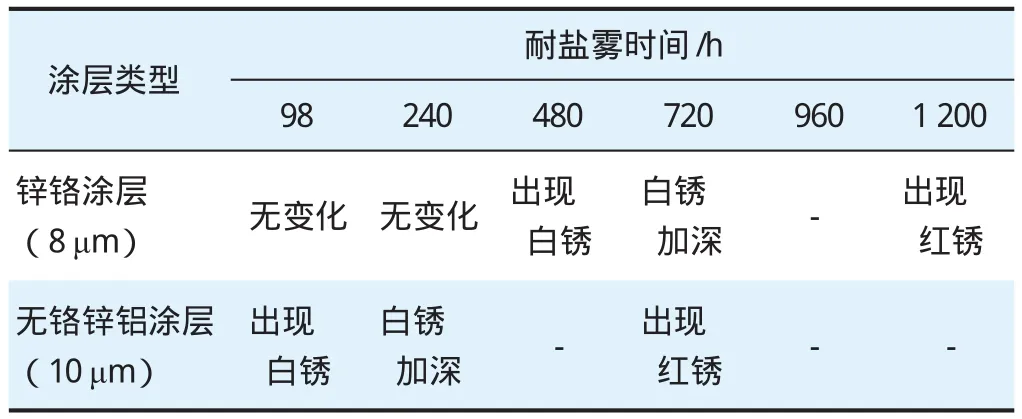

2.4涂层耐盐雾性对比

锌铬涂层与无铬锌铝涂层的耐盐雾性试验结果见表3。两种涂层的耐蚀机理相似,都具备以下四个方面:物理屏蔽、钝化及缓蚀、阴极保护和自修复作用。不同的是在锌铬涂层中起钝化作用的为铬酸盐,无铬锌铝涂层中起钝化和缓蚀作用的为缓蚀抑制剂,但两者都是通过钝化金属粉,在金属粉表面形成致密的氧化膜,从而达到减缓涂层及基体腐蚀速率的目的。另外,在锌铬涂层和无铬锌铝涂层中,存在相同的自修复机理[8],即当涂层受损时,钢材暴露,基材与锌粉组成的原电池加速了锌粉的腐蚀,产生腐蚀产物Zn(OH)2,而Zn(OH)2继续与空气中的CO2相互作用,生成碱式碳酸盐[2ZnCO3·Zn(OH)2],在涂层破损处形成了一层保护膜,在一定程度上减缓了腐蚀速率[9]。而锌铬涂层除自修复机理之外,还有六价铬的修复作用,当涂层受损时,残留在涂层中的六价铬可以聚集到涂层破损的部位[10],使片状金属表面形成新的钝化膜,起到自修复作用,这种特性是很多铬酸盐替代物不具备的,所以在防腐蚀效果上,相同厚度的锌铬涂层的耐蚀性优于无铬锌铝涂层。

表3 两种涂层的耐盐雾试验结果Table 3 The salt spray resistance test results of two coatings

3 结语

综上所述,无铬锌铝涂层保留了锌铬涂层的许多优点,如良好的耐热性、耐湿热性、耐水性,涂层的附着力及硬度也优于锌铬涂层,能够保留完整的外观,使涂层更耐划伤,适用于耐磨性要求更高的场合。虽然无铬锌铝涂层的耐盐雾性相对锌铬涂层略差,但目前通过涂覆与其配套的面涂层,可大大提高涂层的耐蚀性,使其耐蚀能力更接近锌铬涂层。此外,在加工过程中,无铬锌铝涂层的制备避免了铬污染,实现了真正的绿色生产,随着无铬锌铝技术的日趋完善,无铬锌铝技术将最终取代锌铬技术。

1宋积文.无铬水性锌铝涂层制备、性能及耐蚀机理的研究[D].山东青岛:中国海洋大学,2007.

2柯昌美,王全全,汤宁,等.无铬达克罗的研究进展[J].涂装与电镀,2010(1):11-15.

3朱崇恩.高性能水性金属防腐蚀涂料的研制[D].广东广州:华南理工大学硕士学位论文,2003.

4王再德,陈玲,焦明泉,等.无铬达克罗工艺的研究[J].电镀与环保,2008(5):34-35.

5谢德明,胡吉明,童少平,等.富锌漆研究进展[J].中国腐蚀与防护学报,2004,24(5):314-320.

6罗建光,梅路,罗建成.新型无铬锌铝合金涂层的研究进展[J].广州化工,2013(3):13-14,42.

7张旭明,刘春明,王建军,等.无铬达克罗成膜物质的研究进展[J].材料与冶金学报,2012(1):58-63.

8Liu Hongjie,Zou Rong,et al. Intercalation and Pillared Research of Layered Silicate[J]. Applied Chemical Industry,2009,38(1):120-123.

9孙凡,王塘.几项涂料应用规则中的电偶腐蚀及其防护问题[J].腐蚀与防护,2005(26):268-270.

10T.Prosek,D.Thierry. Mobility and Mode of Inhibition of Chromate at Defected Area of Organic Coatings under Atmospheric Conditions[J]. Corrosion,2004,60(12):1 122-1 133.

The Performance Comparison between Zn-Cr Coating and Non-chromium Zn-Al Coating

Liu Xiusheng1,Du Wenwen1,Wang Yang1,Tao Jiafa2

(1.Wuhan Research Institute of Materials Protection,Wuhan Hubei,430030,China;2.CSR Yangtze Co.,Ltd.,Wuhan Hubei,430212,China)

The basic components of Zn-Cr coatings and non-chromium Zn-Al coatings were introduced. The several properties of two coatings were tested. The results showed that the appearance and salt spray resistance of non-chromium Zn-Al coating was slightly worse than those of Zn-Cr coating,and adhesion and hardness of the former were slightly better. The reasons for these performance differences were further analyzed.

Zn-Cr coating;non-chromium Zn-Al coating;performance comparison

工艺·设备

TQ 630.7

A

1009-1696(2016)02-0010-04

2016-01-20

刘秀生,男,研究员,博士生导师,主要从事涂料涂装方面的研究工作。