干制温度和切片厚度对山楂切片热风干制动力学的影响

王存堂,张雄峰,杨 丽,高傲寒

(1.齐齐哈尔大学食品与生物工程学院,黑龙江齐齐哈尔 161006;2.江西省烟叶科学研究所,江西南昌 330025)

干制温度和切片厚度对山楂切片热风干制动力学的影响

王存堂1,张雄峰2,杨丽1,高傲寒1

(1.齐齐哈尔大学食品与生物工程学院,黑龙江齐齐哈尔 161006;2.江西省烟叶科学研究所,江西南昌 330025)

在本研究中,为了探讨热风温度和切片厚度对山楂热风干制动力学的影响,将厚度为2 mm和4 mm的山楂切片置于50~90 ℃ 的热风干燥箱内进行干制处理,并采用5种常见食品薄层干燥模型对实验数据进行非线性拟合,通过比较评价决定系数(R2)、卡方(χ2)和均方根误差(RMSE)等统计数据确定山楂切片薄层热风干燥过程的最优模型。结果表明:山楂切片薄层热风干燥是内部水分扩散控制的降速干燥过程。Page模型是描述山楂切片薄层热风干燥过程的最优模型。不同干燥条件下有效水分扩散系数Deff和活化能Ea的求解结果表明,有效水分扩散系数Deff随热风温度和切片厚度的增加而增加,在干制温度范围内有效扩散系数的值在2.69×10-11~16.12×10-11m2/s之间变化。对于切片厚度为2 mm和4 mm的山楂切片,活化能Ea分别为20.43、26.25 kJ/mol。

山楂切片,热风干燥特性,薄层干燥模型,有效水分扩散系数,活化能

山楂为蔷薇科植物,其果实富含维生素C、黄酮类化合物、有机酸、多糖、矿物质元素等营养物质,保健价值很高[1]。山楂为药食同源植物,含有黄酮类、黄烷及其聚合物类、三萜类和有机酸类等多种化学成分,主要具有调节血脂、保肝、降压、助消化、强心、抗氧化、抗肿瘤、抗菌等作用,应用十分广泛[2]。

山楂干片是山楂加工品中的一种,用途很广,除药用外还可以做饮料和其他加工品的原辅料[1]。山楂切片的干制可采用晒干工艺,其工艺简单,设备成本低廉,可以保证较好的色泽和较少的营养成分损失,但是晒干过程时间长,容易被灰尘和微生物污染,产品安全卫生质量差,质量不均一。为了缩短干制时间,提高产品质量的均一性,物料切片后再经热风干制被广泛应用在果蔬的脱水干制加工中[3]。从工程角度而言,运用数学模型来预测干制过程中水分蒸发这一复杂过程是可行的,对干燥过程中水分的变化规律进行研究将为实际的干制生产过程提供更多的数据支持[4]。干制过程的数学模型的研究可以用来设计新的或者改进现有的干制体系,进而能够控制干制过程。许多数学模型都能够描述干制过程,其中薄层干制模型在农产品干制过程中被广泛应用。薄层干制数学模型有理论型、半理论型以及经验模型等[5]。

目前,已有国内外学者利用经验模型研究了各种水果的干制数学模型,如荔枝[5]、白萝卜[6]、苹果[7]等。然而关于山楂热风薄层干制数学模型方面的研究鲜见报道。因此,在本实验中将山楂切片进行热风干制,考察热风干燥温度和切片厚度对山楂干燥过程的影响,利用实验数据进行模型拟合,比较和筛选常见的5种薄层干燥模型,建立山楂果肉薄层干燥动力学模型,求出不同干燥条件下的有效水分扩散系数Deff和活化能Ea,以期能较准确地预测山楂切片干燥过程中水分变化规律和干燥速率,为山楂切片干燥加工提供理论指导。

1 材料与方法

1.1材料与仪器

山楂购于齐齐哈尔市建华区农贸市场,要求新鲜,成熟度和大小一致,无机械损伤和病虫害。

在干制之前,采用打孔器将山楂籽去除。然后使用小刀将山楂切成厚度分别为2±0.21 mm和4±0.18 mm的山楂圈切片。

数显101A-2型电热鼓风干燥箱上海浦东荣丰科学仪器有限公司;BS222S电子天平赛多利斯科学仪器(北京)有限公司。

1.2实验方法

将不同切片厚度的山楂在五个温度(50,60,70,80,90 ℃)下分别进行干燥实验。在实验开始之前两个小时,将热风干燥箱开机并选定温度。在获得稳定的干燥条件后,100 g 山楂片单层平铺置于铁丝网上,置于干燥箱内,干制实验开始。每隔10 min 记录一次重量变化(水分损失情况),精确至0.01 g,每次称重不超过20 s,直至连续三次重量不在变化为止。此时切片水分含量被认为是平衡水分含量(Me)。所有的干制实验重复三次,并计算平均值。

1.3实验指标的计算方法

1.3.1含水率的测定105 ℃恒温干燥法,参考 GB/T 5009.3—2003。

1.3.2水分比率(Moisture Ratio,MR)

式(1)

式中,M是任意时刻的水分含量(g water/g dry matter);M0是初始水分含量(g water/g dry matter);Me是平衡水分含量(g water/g dry matter);

当干制时间较长时,与M或M0相比,Me的值比较小,可以忽略不计。故式(1)可以简化为M/M0。

1.3.3干燥速率(Drying Rate,DR)

式(2)

式中,Mt+dt:t+dt 时刻的水分含量(kg water/kg dry matter);t:干燥某一时刻t(min);Mt:t时刻的水分含量。

1.3.4水分有效扩散系数(Deff)计算生化产品干制特征水分下降速率通常采用Fick扩散方程来描述。在实际计算中,对于长时间的干制过程,Fick扩散方程的解可以简化为公式(3):

式(3)

式中,Deff是水分有效扩散系数(m2/s);L0是切片厚度的二分之一(m)。以ln(MR)为纵坐标,干燥时间t为横坐标做直线方程,根据直线方程的斜率可计算水分有效扩散系数。

1.3.5活化能(Ea)的计算水分扩散系数与温度之间的关系可以用简化的阿伦尼乌斯方程来表示,其方程如下:

式(4)

此方程中D0是阿伦尼乌斯方程中的实验因数(m2/s);Ea是活化能(kJ/mol);R是气体常数(8.314 kJ/mol·K);T是绝对温度(K)。

活化能计算是将Deff的自然对数与干燥绝对温度的倒数做一条直线,根据此直线的斜率,然后计算就可得到活化能,计算公式如下:

式(5)

1.4数学模型拟合

为了选择合适的数学模型描述山楂切片的干燥过程,本实验利用常见的5个经验薄层干燥模型方程分别描述山楂切片的干燥曲线。表1所示为经验薄层干燥的MR模型方程。

利用OriginPro8.5软件进行模型的非线性回归,使用下述统计检验指标来评价数学模型的预测值与实验值的拟合程度,并给出决定系数R2。其中最好的描述物料薄层干燥模型的统计分析参数是决定系数R2最大,且卡方(χ2)和均方根误差(RMSE)最小。其中χ2和RMSE根据以下方程计算:

式(6)

式(7)

在上述方程中,MRexp,i和MRpre,i分别为实验的MR和预测的MR,N为观测点的数量,z为干制数学模型中常数的数量。

表1 山楂切片干燥使用的经典薄层干燥数学模型

其中k,n,k0,a,b均为待定系数。

2 结果与讨论

2.1干制特性

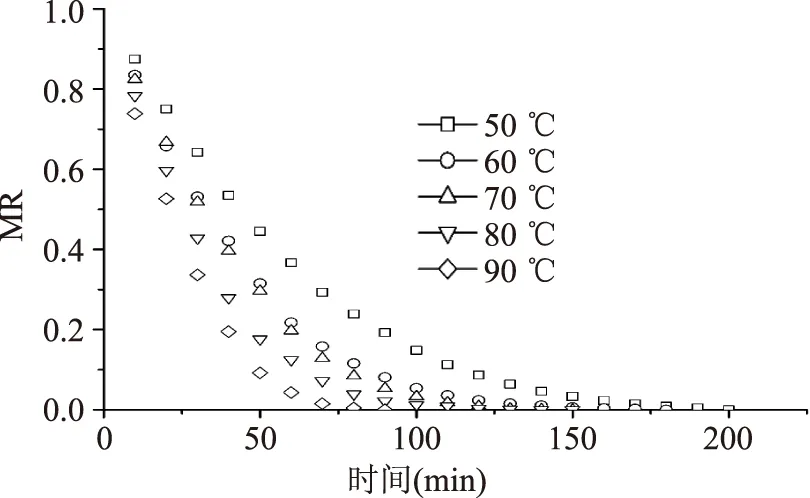

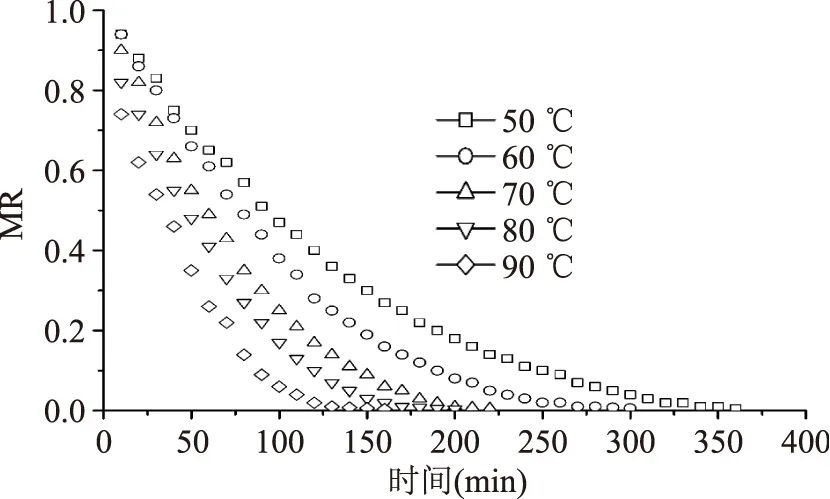

干制特性曲线是MR与干制时间之间的关系曲线,它表明了物料水分含量随干制时间的延长而下降的过程[13]。

厚度为2 mm和4 mm的山楂切片被单层平铺在热风干制箱内干制,温度分别为50、60、70、80、90 ℃。山楂初始水分含量(M0)为4.15±0.32(g water/g DW)。山楂切片在不同厚度、不同干制温度下MR与干制时间的干制特性曲线如图1和图2所示。山楂切片的MR随干制时间的延长逐渐下降。热风温度越高,切片厚度越小,干制时间越短,MR下降越快。在干制温度分别为50、60、70、80、90 ℃干制条件下,切片厚度为2 mm的山楂切片获得平衡水分的时间分别为200、180、150、130、90 min,而切片厚度4 mm山楂片获得平衡水分的时间分别为360、300、220、200和160 min。

图1 山楂干制特性曲线Fig.1 Drying curves of hawthorn slices注:切片厚度2 mm,图3同。

图2 山楂干制特性曲线Fig.2 Drying curves of hawthorn slices注:切片厚度4 mm,图4同。

在选定的干制温度下(50~90 ℃),热风温度的增加和切片厚度的减小加速了干制的过程,缩短了干制的时间。干制时间随热风干制温度的增加而降低在许多物料干制都有被报道,如南瓜片[4],白萝卜片[6],苹果片[7]等的干制过程。与2 mm 切片厚度的山楂切片相比,4 mm切片厚度的山楂切片在干制温度为50~90 ℃时,干制时间均有所增加。这主要是因为水分转移距离缩短并且单位质量样品的蒸发面积增加导致的[6],相似的结果在茄子切片干制[13]和蒜切片干制[14]时也被报道。

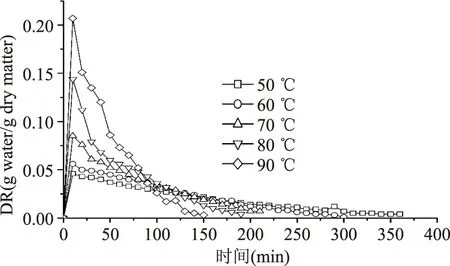

2.2干制速率

山楂切片热风干制速率根据方程(2)计算。对于切片厚度分别是2 mm和4 mm的切片,在不同温度时其干燥速率随干制时间的变化如图3和图4所示。

图3 山楂干制速率曲线Fig.3 Drying rate of hawthorn slices

图4 山楂干制速率曲线Fig.4 Drying rate of hawthorn slices

在干制初期,干制速率迅速到达最高点,然后开始持续下降,并直至达到平衡水分,山楂切片干制并没有出现恒速干燥阶段,经历短暂的升速期以后即进入降速干燥阶段。这主要是因为山楂切片在干制过程中,表面的水分扩散速率大于山楂切片内部的水分转移速率,水分扩散过程很快,是以扩散为主要的水分蒸发过程,这与许多果蔬物料干制过程相似,如荔枝[15]、豇豆[16]、梨切片[17]等。当切片厚度为2 mm时,在50 min的干制时间以内,温度越高,干制速率越大,在50 min以后的干制时间里,温度越高,干制速率越小;当切片厚度为4 mm时,在90 min的干制时间以内,温度越高,干制速率越大,在90 min以后的干制时间里,温度越高,干制速率越小。这主要是因为在干制后期,水分含量越低时,干制的速率越小,水分越难以除去。因此热风干燥山楂切片时可以进行一段时间的“缓苏”即间歇干燥,使表面汽化速率与内部扩散速率相协调,保证山楂果肉内部水分扩散时间,避免热风温度过高导致山楂果肉表面硬壳、果肉褐变等问题。温度越高,干制速率越快,产品形成的多孔性结构越疏松,硬度越小,复水速率越快,并且复水性能良好。然而干制温度高,可能会使产品表面产生致密的干化层,使得水分不易蒸发[7,17]。

2.3热风干燥模型

干燥实验的水分含量数据可以转化为MR,然后根据式(1)计算MR,作为模型拟合的原始数据。然后根据表1的经验薄层干燥模型拟合,从而选择合适的山楂切片干燥模型。根据不同模型的统计结果以及R2,χ2和RMSE的值,得出拟合度较高的数学模型(表2)。评价标准如下:最优的薄层干燥模型要求最高的R2,最低的χ2和RMSE的值[14]。对于所有的干燥实验,其拟合参数R2,χ2和RMSE的值变化范围分别为0.9722~0.9994,0.6×10-4~2.9×10-3,0.0044~0.0293。

图5 利用Page模型拟合的MR值和实验MR值Fig.5 Experimental and predicted moistureratio obtained using the page model

从表2可知,由Page模型计算得到的R2均大于0.99,χ2和RMSE分别小于6.1×10-4和0.0159,拟合度较高,能很好的描述山楂切片的薄层干制过程。其他研究者也报道Page模型能很好描述大蒜切片[14]、番茄片[18-19]、胡萝卜切片[20]等物料的热风干制过程。图5对比了山楂切片厚度2 mm和4 mm,干制温度为50、60、70、80、90 ℃时,由Page方程预测和实验数据的MR,可以看出预测的MR曲线和实验的MR之间是非常吻合的。

2.4水分有效扩散系数计算

山楂切片不同干制温度下水分有效扩散系数(Deff)的值根据式(4)计算并且其计算值在表3所示。食品物料的有效扩散系数一般均在10-11~10-9的范围之内[21]。山楂切片在不同温度下的干制过程中水分有效扩散系数在2.69×10-11~16.11×10-11m2/s。水分有效扩散系数的值随干制温度的增加而增加。而当切片厚度增加时,其有效扩散系数也显著增大。其他的研究也证实了此结果,如南瓜切片[4]、大蒜切片[14]、苹果切片[22]等。

表3 山楂切片在不同干制温度

2.5活化能计算

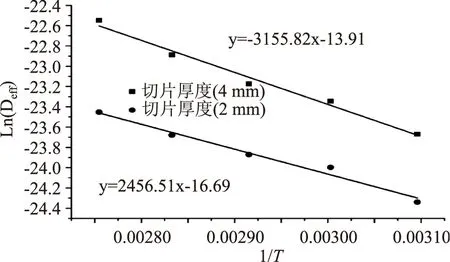

活化能是非活化分子转化为活化分子所需吸收的能量,计算可用阿伦尼乌斯方程求解。阿伦尼乌斯方程反应出化学反应速率常数K随温度变化的关系。活化能计算是将Deff的自然对数与干制绝对温度的倒数(1/T)做一条直线,由此直线的斜率计算出活化能,如图6所示。

图6 有效扩散系数与干制绝对温度的Arrhenius-type线性关系Fig.6 Arrhenius-type relationship between the effective diffusivity and absolute temperature

表2 不同薄层干制模型所模拟的统计结果

经计算可得,切片厚度为2 mm和4 mm的山楂切片热风干制时的活化能分别为20.43、26.25 kJ/mol,说明切片厚度越小,干制时所需的能耗越小,因此在切片工艺允许的情况下,尽量减小切片厚度。山楂切片的热风干制活化能与其他文献中的数据比较接近,如苹果切片(19.96~22.62 kJ/mol)[22]、红薯切片[23](22.7~23.2 kJ/mol),但是明显低于南瓜切片(78.93 kJ/mol)[4]、梨切片(44.78 kJ/mol)[17]。

3 结论

在山楂切片干制过程中,热风温度越高、切片越薄干制速率越快,干制时间越短。但是切片越薄,在切片处理和干制时越容易破碎,导致产品质量较差。因此在生产过程中可选择2~4 mm厚度的山楂切片干制处理。在所选择的干制温度(50~90 ℃)的范围内,产品色泽均发生褐变,并且褐变程度相近,因此干制时可选择90 ℃的高温处理,缩短干制的时间。山楂切片热风干制只出现较为短暂加速干制阶段和减速干制阶段,没有出现恒速干制阶段,在观测值内,以降速干制为主。干制后期水分蒸发量减小,干制速率减慢,需经过“缓苏”一段时间后进行干制,从而减少能量消耗。从山楂切片干制过程中活化能数据来看,为了减少能耗,加快干制速率,在生产实践时可采用较高的温度和较小的切片厚度,进行干制处理。可利用拟合所得的Page方程的常数参数,进行预测干制过程中水分蒸发的情况,为生产实践提供数据支撑。

[1]吕英忠,梁志宏,刘刚,等. 不同干燥方法对山楂干制过程中维生素 C. 稳定性影响的研究[J]. 农产品加工,2011,6:70-71.

[2]楼陆军,罗洁霞,高云. 山楂的化学成分和药理作用研究概述[J]. 中国药业,2015,3(23):92-94.

[3]杨丽,王存堂. 果蔬干制研究进展[J]. 食品工业,2012,5:99-102.

[4]Doymaz I. The kinetics of forced convective air-drying of pumpkin slices[J]. Journal of Food Engineering,2007,79:243-248.

[5]关志强,王秀芝,李敏,等. 荔枝果肉热风干燥薄层模型[J]. 农业机械学报,2012,43(2):152-158.

[6]Lee JH,Kim HJ. Vacuum drying kinetics of Asian white radish(Raphanus sativus L.)slices[J]. LWT-Food Science and Technology,2009,42:180-186

[7]Sacilik K and Elicin AK. The thin layer drying characteristics of organic apple slices[J]. Journal of Food Engineering,2008(73):281-289.

[8]Bruce DM.Exposed layer barley drying,three models fitted to new data up to 150℃[J]. Journal of Agricultural Engineering Research,1985,32(4):337-347.

[9]Page GE.Factors influencing the maximum rates of air drying shelled CO thin layers[D]. Purdue USA:Purdue University,1949.

[10]Henderson SM.Progress in developing the thin layer drying equation[J].Transactions of the ASAE,1974,17(6):1167-1172.

[11]Henderson S M,Pabis S.Grain drying theory II.Temperature effects on drying coefficients[J]. Journal of Agricuhural Engineering Research,1961,6(4):169-174.

[12]Yaldiz O,Ertekin C,Uzun H I.Mathematical modeling of thin layer solar drying of sultana grapes[J].Energy,2001,26(5):457-465.

[13]Ertekin C,Yaldiz O. Drying of eggplant and selection of a suitable thin layer drying model[J]. Journal of Food Engineering,2004,63(3):349-359.

[14]Demiray E,Tulek Y. Drying characteristics of garlic(Allium sativum L)slices in a convective hot air dryer[J]. Heat and Mass Transfer,2014(50):779-786.

[15]关志强,王秀芝,李敏,等. 荔枝果肉热风干燥薄层模型[J]. 农业机械学报,2012,43(2):151-158.

[16]师建芳,吴辉煌,娄正,等. 豇豆隧道式热风干燥特性和模型[J]. 农业工程学报,2013,29(11):232-240.

[17]Doymaz I,Ismail O. Experimental characterization and modeling of drying of pear slices[J]. Food Science and Biotechnology,2012,(21):51377-1381.

[18]Doymaz I. Air-drying characteristics of tomatoes[J]. Journal of Food Engineering,2007(78):1291-1297.

[19]Engin Demiray and Yahya Tulek. Thin-layer drying of tomato(Lycopersicum esculentum Mill. cv. Rio Grande)slices in a convective hot air dryer[J]. Heat and Mass Transfer,2012,48(5):841-847.

[20]Doymaz I. Convective air drying characteristics if thin layer carrots[J]. Journal of Food Engineering,2004(61):359-364.

[21]Zafer E,Filiz I. A review of thin layer drying of foods:theory,modeling,and experimental results critical[J]. Reviews in Food Science and Nutrition,2010,50(5):441-464.

[22]Antonio Vega-G álvez,Kong Ah-HenMarcelo Chacana,Judith VergaraJavier Martínez-Monzó,et al. Effect of temperature and air velocity on drying kinetics,antioxidant capacity,total phenolic content,colour,texture and microstructure of apple(var. Granny Smith)slices[J]. Food Chemistry,2012,132(1):51-59.

[23]Doymaz I. Thin-layer drying characteristics of sweet potato slices[J]. Heat Mass Transfer,2011(47):277-285.

Effect of temperature and slice thickness on drying kinetics of hot-air drying of hawthorn slices

WANG Cun-tang1,ZHANG Xiong-feng2,YANG Li1,GAO Ao-han1

(1.College of Food and Biological Engineering,Qiqihar University,Qiqihar 161006,China;2.Tobacco Science Institute of Jiangxi Province,Nanchang 330025,China)

In this study,hawthorn slices were dried as thin-layers with thickness of 2 mm and 4 mm in the ranges of 50~90 ℃ of drying temperature in a hot-air dryer. The effect of drying hot-air temperature and slice thickness on the drying kinetics was analyzed. Five different dynamic models were fitted nonlinearly by using the drying test data of hawthorn slices and the best suitable model was selected by comparing the values of the correlation coefficient(R2),the reduced chi-square(χ2)and the root mean square error(RMSE).The results showed that drying process of hawthorn slices occurred in the falling rate period,and the moisture transfer was controlled by internal diffusion. The Page model was the best suitable to descript the relationship of hawthorn slices moisture and drying time by hot-air drying.The effective moisture diffusion coefficient(Deff)and the activation energy(Ea)were also obtained by experiments under different conditions,the values ofDeffwas increased with the addition of drying temperature and slices thickness,andDeffvalues changed from 2.69×10-11m2/s to 16.12×10-11m2/s within the given temperature range. An Arrhenius relation withEavalues of 20.43 kJ/mol and 26.25 kJ/mol for the thickness of 2 mm and 4 mm expressed the effect of temperature and sample thickness on the diffusivity.

hawthorn slices;hot-air drying characteristics;thin layer drying model;effective moisture diffusion coefficient(Deff);activation energy(Ea)

2015-12-04

王存堂(1980-),男,博士,副教授,主要从事农产品加工及贮藏方面的研究,E-mail:robbertwang@163.com。

齐齐哈尔大学青年资助项目(2014k-M25);黑龙江省自然基金面上项目(C2015050)。

TS201.1

A

1002-0306(2016)13-0131-06

10.13386/j.issn1002-0306.2016.13.018