新型特殊结构钻杆在塔河油田超深井的应用

秦 春,李 禹,陈小元,刘紫云,黄志安

(中国石化江苏石油工程有限公司钻井处,江苏 扬州 225261)

新型特殊结构钻杆在塔河油田超深井的应用

秦 春,李 禹,陈小元,刘紫云,黄志安

(中国石化江苏石油工程有限公司钻井处,江苏 扬州 225261)

井底水力能量是影响超深井钻井速度的主要因素之一,通过对超深井水力能量进行分析,采用φ177.8 mm小接头外径和φ101.6 mm大水眼的φ139.7 mm双台肩钻杆,能有效降低循环压耗,增加钻井排量,提高超深井的机械钻速。6 000 m井深使用φ139.7 mm双台肩大水眼钻杆,在相同排量下循环压耗比普通φ139.7 mm和φ127 mmAPI钻杆分别降低3.47 MPa和10.91 MPa;相同压降下排量比普通φ139.7 mm和φ127 mmAPI钻杆分别提高4.5 L/s和10 L/s。子母接头钻杆配合气动卡盘使用,实现了超深井单吊卡起下钻,有效减少了钻杆本体的损伤,可节约起下钻时间。现场试验表明,新型特殊结构钻杆可有效提高超深井钻井速度。

超深井 水力能量 大水眼钻杆 子母接头钻杆 压耗

在塔河油田超深井钻井过程中,随着井深的增加,井底围压和地层岩石强度增大,不易破碎,井底岩屑压持效应加剧,沿程水力损失大幅增加,在地面机泵功率不变的条件下,井底钻头可用水马力急剧下降。由于井底水力能量降低,水力破岩、清岩能力也大大下降[1]。塔河油田大尺寸长裸眼井通常采用PDC钻头+螺杆钻具配合大排量复合钻进,造成施工泵压高,地面机泵设备负荷重,超深井提速效果不明显。新型φ139.7 mm双台肩大水眼子母接头钻杆采用特殊结构设计,φ101.6 mm大水眼可有效减小沿程水力能量损失,提高水力破岩效果及机械钻速;子母接头结构设计实现超深井单吊卡起下钻作业,节约了起下钻时间,从而缩短超深井钻井周期。

1 φ139.7 mm双台肩大水眼钻杆

1.1 结构及性能参数

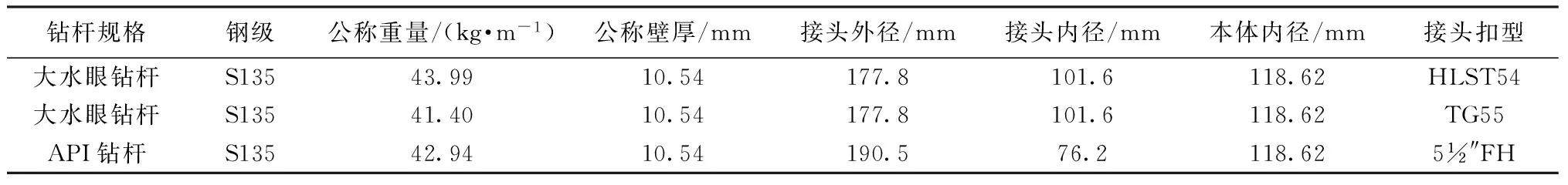

φ139.7 mm双台肩大水眼钻杆是在API标准接头外螺纹小端和内螺纹各增加一个台肩,即形成双台肩钻杆接头结构[2]。主台肩提供密封和承受较大扭矩,副台肩承受部分扭矩和过载保护。钻杆接头外径177.8 mm,接头水眼内径101.6 mm,结构如图1。表1为φ139.7 mm双台肩大水眼钻杆与API钻杆性能参数对比。

表1 φ139.7 mm双台肩大水眼钻杆与API钻杆性能参数对比

图1 双台肩大水眼接头

1.2 特性和优势

(1)应力分布更均匀,在扣的两端都能分担载荷;与API接头相比,刚性更强,在同样壁厚情况下,TG55接头抗扭性能提高30%以上,HLST接头比API接头抗扭强度提高65%以上[2-5]。

(2)降低了连接处的应力集中,提高了抗疲劳性,从而延长使用寿命;在降级使用前,与API NC扣相比有更多的外径磨损允许量。

(3)通过适当减少接头外径,增加环空空间,相应降低环空的循环压耗,并提高接头可打捞能力。

(4)平滑内表面设计,提高接头的水力学性能,产生更平稳的液流,更小的紊流,减少冲蚀;减少水泥和固体颗粒沉积在接头内的机会。

(5)接头内径大。在不降低抗扭强度前提下,增加接头内径,从而降低钻具内循环压耗,提高钻柱内泵送能力,增加了起下各种电缆仪器的能力。

1.3 水力效果对比分析

根据高压喷射钻井理论[6],采用φ139.7 mm钻杆替换现场常用的φ127 mm钻杆,可极大地解放水力能量,大幅提高井底水功率和喷射速度,同时有利于提高环空返速。此外,随着井深增加,钻杆接头数量大大增加,钻杆接头处的累计局部压力损失也明显增大[6-7]。

在φ250.88 mm井眼6 000 m井深条件下,钻井液密度1.30 g/cm3,塑性粘度25.9 mPa·s,屈服值6.17 Pa,分别对采用φ139.7 mm双台肩大水眼钻杆、φ139.7 mmAPI钻杆、φ127 mmAPI钻杆钻具组合进行水力分析,总压降与钻进排量的关系如图2所示。

图2 3种钻杆钻具组合的总压降与排量关系

图3 3种钻杆钻具组合的钻头最大水马力与排量关系

在排量44 L/s时,φ139.7 mm双台肩大水眼钻杆理论总压耗22.72 MPa,φ139.7 mmAPI钻杆理论总压耗26.19 MPa,φ127 mmAPI钻杆理论总压耗33.63 MPa。在相同排量下,6 000 m井深使用φ139.7 mm双台肩大水眼钻杆比φ139.7 mm和φ127 mmAPI钻杆压耗分别降低3.47 MPa和10.91 MPa。相同压降下,6 000 m井深使用φ139.7 mm双台肩大水眼钻杆比φ139.7 mm和φ127 mmAPI钻杆排量分别增加4.5L/s和10L/s。

在恒定最高泵压25 MPa的前提下,分别对3种钻杆钻具组合进行水力分析,钻头可获得的最大水马力与排量关系如图3所示,φ139.7 mm双台肩大水眼钻杆有效解放了超深井钻井排量,提高了水马力。因此,在塔河油田超深井钻井中,特别是三开制大井眼长裸眼井段,为了减小沿程水力能量损失,增大井底水力能量,采用φ139.7 mm 大水眼接头钻杆替换φ139.7 mmAPI钻杆。

2 φ139.7 mm双台肩大水眼子母接头 钻杆

2.1 研制的技术背景

目前,钻井起下钻主要采用双吊卡或卡瓦配合单吊卡的方式,这些方式均存在一定的弊端。双吊卡起下钻采用人工推、拉吊卡和吊环,劳动强度大,效率低,操作不当可能造成单吊环起钻,存在安全隐患。单吊卡+卡瓦起下钻是利用卡瓦牙板与钻杆产生的摩擦力来卡紧承载钻杆重量,卡瓦直接卡在钻杆本体上,易形成咬痕,易发生疲劳或腐蚀失效。井越深,卡瓦夹持的力量越大,对钻杆的损伤也越大,严重时挤毁钻杆;钻遇硫化氢,易在咬痕处产生氢脆。

2.2 子母接头钻杆及配套气动卡盘

2.2.1 子母接头钻杆结构

新型子母接头钻杆的主要结构是在API普通钻杆的基础上,在内螺纹接头端,距内螺纹接头端面700~900 mm处增加一个凸台结构(子接头),此结构的外径与母接头相同,下部同样采用18°斜台肩与管体过渡,形成一个中间接头。起下钻时,子接头坐在气动卡瓦或普通卡瓦上,钻杆的受力由径向受力变为轴向受力。图4为子母接头钻杆示意图,钻杆内螺纹接头密封端面正好位于操作者适合操作的高度,便于上卸扣操作和连续起钻操作。

图4 子母接头钻杆示意

子母接头完全避免了卡瓦牙咬伤钻杆本体,延长了钻杆使用寿命;提高了起下钻的自动化程度和作业效率;减轻了工人劳动强度,提高了作业效率;与传统的双吊卡起下钻相比,起下钻效率提高15%,缩短了起下钻时间。

2.2.2 配套气动卡盘

子母接头钻杆使用配套的气动卡盘,工作方式如图5。起下钻是利用钻杆下接头坐落在无牙板的动力卡盘上,轴向承载钻柱重量,消除了卡瓦牙板齿尖对钻杆的伤害,大幅度延长了钻杆的使用寿命[8]。

2.3 φ139.7 mm双台肩大水眼子母接头钻杆

将子母接头钻杆结构与双台肩大水眼钻杆接头扣型相结合加工生产了一套φ139.7 mm双台肩大水眼子母接头钻杆,钻杆接头扣型HLST54,图6为该钻杆结构示意图。该钻杆具有双台肩大水眼钻杆和子母接头钻杆的双重优点。

图5 子母接头钻杆及卡盘工作示意

图6 φ139.7 mm双台肩大水眼子母接头钻杆结构示意

3 应用效果分析

塔河油田大尺寸长裸眼井采用PDC钻头+小弯度螺杆+大尺寸钻杆的钟摆钻具组合,大排量、高泵压钻进,提高了深井水力效率和井眼清洗效果,增加了钻井液对井壁的冲刷,有效减少了上部地层井眼起下钻阻卡,提高了超深井机械钻速,缩短了钻井周期[9-10]。

3.1 φ139.7mm双台肩大水眼钻杆应用效果

TH12378井是塔河油田一口三开制直井,完钻井深6 298 m。一开采用牙轮钻头配合塔式钻具和φ139.7 mm双台肩大水眼钻杆,优化水力参数,大排量58 L/s钻进。二开采用PDC钻头+5LZ197/0.5°螺杆的单扶钟摆钻具组合,钻具组合:φ250.8 mmPDC钻头+φ197 mm螺杆+φ177.8 mmSDC×1根+φ248 mmSTB+φ177.8 mmSDC×14根+φ127 mmHWDP×13根+411×TG550+φ139.7 mm双台肩大水眼钻杆。根据机械钻速及井眼岩屑浓度,通过优化水力参数,大排量55~39 L/s钻进,控制泵压在24~23 MPa,强化上部地层水力破岩。由于井眼清洗效果好,钻进过程中适当放宽短起下间距,吉迪克组以上地层每450~500 m短起下一次,吉迪克组-巴什基奇克组地层每200~300 m短起下一次,巴什基奇克组4 500 m以下地层每450~500 m短起下一次,减少短起下次数,缩短钻井周期。该井在6 000 m井深,钻井液密度1.30 g/cm3,塑性粘度25.9 mPa·s,屈服值6.17 Pa,实际钻井排量44 L/s,实际泵压23 MPa,与理论压耗基本相同。

TH12378井实际钻井周期为56.17 d,较设计75 d节约11.83 d,钻井周期缩短25.11%,全井平均机械钻速12.71 m/h(设计9.21 m/h)。表2为TH12378井与相同三级井身结构的临井在PDC钻头+螺杆钻具复合钻进的模式下的钻井指标对比,TH12378井平均机械钻速较邻井提高16.6%~41.7%,钻井周期较邻井缩短8.15~15.2 d,应用φ139.7 mm双台肩大水眼钻杆提速效果明显。

表2 TH12378井钻井速度与邻井对比

3.2 φ139.7 mm双台肩大水眼子母接头钻杆应用效果

新型φ139.7 mm双台肩大水眼子母接头钻杆在塔河油田TK884、TK888X和TH12547H井进行了应用,提高了钻井水力效率,减小了沿程水力能量损失,增大了井底水力能量,有效提高了机械钻速。同时该钻杆配合气动卡盘使用,实现了超深井单吊卡起下钻,且有效减少了钻杆本体损伤,节约了起下钻时间。5 800 m井深一趟起下钻节约时间2~3 h。TK888X井完钻井深5 866 m,实际钻井周期58.62 d,较设计钻井周期70 d节约11.38 d,钻井周期缩短16.26%。TH12547H井二开平均起下钻速度450 m/h,较常规钻杆的400 m/h提高12.5%,起下钻时间较邻井节约77 h。

该套φ139.7 mm双台肩大水眼子母接头钻杆在塔河油田超深井已累计钻进18 302 m,钻井工作时间2 930 h,其中在TH12547H井该钻杆坐气动卡盘最大载荷达到270 t。对该套钻杆进行超声波、电测、磁粉等无损检测,钻杆本体无任何损伤,子台阶完好,钻杆使用效果较好。

4 结论与认识

(1)φ139.7 mm双台肩大水眼钻杆能有效降低循环压耗,增加钻井排量,提高井底水力能量和井眼清洗效果。

(2)双台肩大水眼子母接头钻杆实现了超深井单吊卡起下钻作业,节约了起下钻时间。

(3)充分利用水力能量可有效提高塔河油田超深井钻井速度,缩短钻井周期。

[1] 李根生,史怀忠,沈忠厚,等.水力脉冲空化射流钻井机理与试验[J].石油勘探与开发,2008,35(2):239-243.

[2] 任辉,高连新,鲁喜宁.新型双台肩钻杆接头研究与应用[J].石油机械,2011,39(3):63-66.

[3] 张毅,王治国,刘甫青.钻杆接头双台肩抗扭应力分析[J].钢管,2003,32(5):7-10.

[4] 龚丹梅,余世杰,袁鹏斌,等.双台肩钻杆接头刺漏原因分析[J].失效分析与预防,2009,9(2):104-109.

[5] 张林,罗增林,元华,等.双台肩螺纹接头参数与应力应变关系研究[J].石油矿场机械,2010,39(4):21-23.

[6] 李根生,沈忠厚.充分利用水力能量提高深井钻井速度[J].石油钻探技术,2002,30(6):1-3.

[7] 张广峰,易灿.基于水力能量利用效率的超深井钻井提速技术[J].石油钻采工艺,2009,31(5):33-35,39.

[8] 钱国全,储明来,丁建林,等.复合接头钻杆钻井新技术[J].石油机械,2011,39(10):192-193.

[9] 王成岭,李作宾,蒋金宝,等.塔河油田12区超深井快速钻井技术[J].石油钻探技术,2010,38(3):17-21.

[10] 路小帅,孙琳,王谱,等.塔河油田托普台区复杂穿盐井快速钻井技术[J].石油机械,2014,42(12):1-5.

(编辑 谢 葵)

Application of new special structure drilling pipe in ultra-deep well of Tahe Oilfield

Qin Chun,Li Yu,Chen Xiaoyuan,Liu Ziyun,Huang Zhi’an

(DrillingCompany,SinopecOilfieldServiceJiangsuCorporation,Yangzhou225261,China)

The downhole hydraulic power is one of the main factors influencing the ROP of ultra deep well.Based on the analysis of the hydraulic power of ultra deep well,the φ 139.7 mm double shoulder and larger inner diameter (ID) drill pipe joint with 177.8 mm outside diameter (OD) and 101.6mm ID was adopted to improve the ROP of the ultra deep well,decrease effectively the circulating friction,and increase the flow rate.If the φ139.7mm double shoulder and larger ID drill pipe is used in 6 000 m well,the pressure loss will be 3.47 MPa and 10.39 MPa less than normal φ139.7mm and φ127mm drill pipe under the same flow rate,respectively.With the same pressure loss,the flow rate is 4.5 L/s and 10 L/s more than normal φ139.7mm and φ127mm drill pipe,respectively.The combined joint drill pipe meshed with the air spider can realize round trip with single elevator and save round trip time.Field test shows that the new special structure drill pipe can effectively improve the ROP of the ultra deep well.

ultra-deep well;hydraulic power;larger ID joint drill pipe;combined joint drill pipe;pressure loss

2016-03-10;改回日期:2016-05-18。

秦春(1982—),工程师,现从事钻井技术研究工作。电话:13852791982,E-mail:qinchun.jsyt@sinopec.com。

中石化“特殊结构钻杆应用研究”(JPJ 12007).

10.16181/j.cnki.fzyqc.2016.03.018

TE921.2

A

——记游笔采风感悟