U型折叠式夹层板抗水下非接触爆炸性能数值计算研究

吴 敌,吴广明

(中国舰船研究设计中心,上海 201108)

U型折叠式夹层板抗水下非接触爆炸性能数值计算研究

吴 敌,吴广明

(中国舰船研究设计中心,上海 201108)

金属折叠式夹层板在舰船结构的应用逐渐增多,对其抗水下非接触爆炸冲击性能的研究具有实际工程意义。以U型折叠式夹层板为研究对象,基于ABAQUS计算传统加筋板和夹层板在典型水下非接触爆炸工况下的响应,对变形模式、速度加速度响应及吸能模式进行对比分析,最后分别改变夹层板结构参数,研究夹层板结构参数对抗爆性能的影响。结果表明:U型夹层板的抗爆性能优于加筋板结构;增加夹层板面板厚度和芯层板厚能增强其抗爆性能,但吸能效率降低;芯层-面板夹角>60°时,抗爆性能相对优秀;在不超过特定尺寸时,芯层单元宽度影响较小。关键词:U型折叠夹层板;水下爆炸;抗爆防护性能;参数

0 引 言

水面舰船抗水下非接触爆炸性能是舰船生命力的重要组成部分,舰船抗爆防护结构的设计研究具有重要的军事意义。近年来,国内外对舰船新型抗爆结构已进行了许多研究,其中,激光焊接轻质夹层结构(Laser Welded Lightweight Sandwich Panel)的抗爆性能备受关注。激光焊接夹层板有重量轻、高比刚度、高比强度的特点[1],在疲劳、振动及抗冲击方面具有其独特的优势[2],已在航空、航天、汽车等领域得到了广泛的应用,在舰船结构上的使用也逐渐增多,对其抗水下非接触爆炸性能的研究具有重要工程价值。

激光焊接轻质夹层结构是由上下两块薄钢板与中间安置的芯层通过激光焊接而成,按照芯层的种类又可分为蜂窝型、桁架型、折叠式等类别。我国学者已对激光焊接夹层板进行了许多研究。程远胜、刘均,等理论计算了方形蜂窝夹层结构的自由振动特性以及在冲击载荷下的塑性动力响应[3,4];对抨击载荷下金字塔点阵夹层板结构的塑性动力响应进行了数值模拟[5,6]。张延昌、王自力,等对U型和V型夹层板的压皱力学性能进行了数值模拟和实验研究[7-9];对部分折叠式夹层板的抗水下爆炸性能进行了数值模拟[10-12],并设计了基于夹层板的船体底部和舷侧结构,数值计算了该结构在水下爆炸下的响应特征[13]。研究表明,激光焊接夹层板具有优良的抗冲击性能,芯层作为主要吸能构件,其压皱缓冲能对夹层板上面板起到很好的防护作用。按照芯层的形状,折叠式激光焊接夹层板可分为Y型、U型、X型、V型、管型等类型,其中U型夹层板制造工艺简单,应用前景较好。

1 U型夹层板基本结构

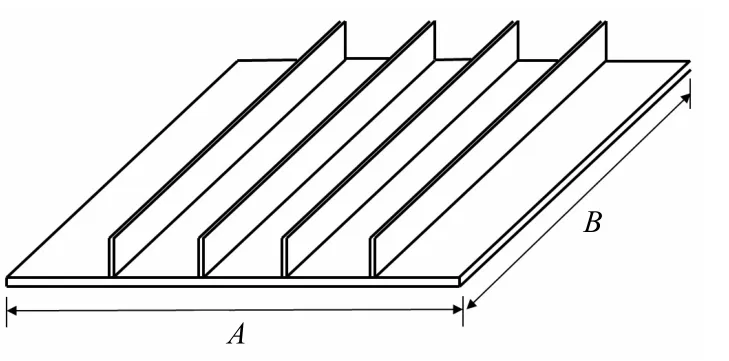

本研究的U型夹层板芯层为槽型结构,由整体薄板折叠而成,可设计专用压制装置实现芯层的自动高精度制造。U型夹层板芯层与面板之间的连接方式为平行搭接,焊接时不需要特别的夹持装置,对焊接工艺、结构尺寸精度要求相对较低[14]。U型夹层板的基本结构见图1,设计参数有:上面板厚度 t1,下面板厚度 t2,芯层厚度 ti,芯层高度H,芯层-面板夹角θ,芯层单元宽B,芯层单元长度为非独立参数:L=2(B+Hcot θ)。本文作为参照的加筋板结构为强纵桁间的船体板架见图2,长宽均为1500mm,面板厚10mm,长度方向均布4根80mm×8mm骨材。按照等质量的原则,确定了U型夹层板的基本尺寸,其长宽均为1500m,芯层单元尺寸见表1。

图1 U型夹层板结构

图2 加筋板结构

表1 U型夹层板芯层单元尺寸

2 U型夹层板数值计算

2.1计算工况与冲击波载荷

典型工况为水下非接触爆炸,炸药为70.56kg TNT球形药包,位于面板正下方7m处,冲击因子为1.2。仅考虑水下爆炸冲击波阶段的压力载荷,使用Cole经验公式描述水下爆炸冲击波压力场:

式中:W——炸药当量;R——爆距;P——冲击波压力;t——冲击波到达后经过的时间; Pm——冲击波幅值;θ——对数衰减时间常数;K、α、Kθ、αθ——材料常数。对于TNT炸药,K=52.4MPa、α=1.13、Kθ=0.084ms、 αθ=-0.23。

2.2有限元模型

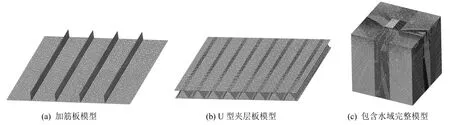

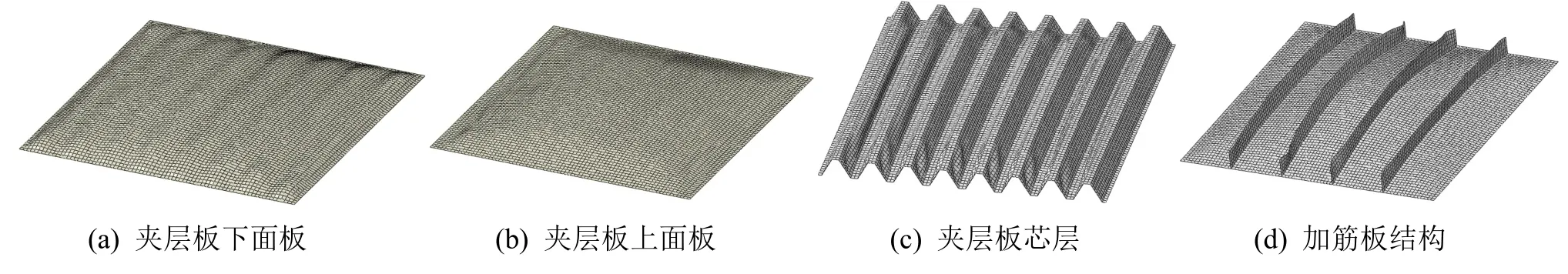

加筋板和夹层板有限元模型见图3(a)、3(b),均采用S4R单元模拟。加筋板单元宽度都为20mm;夹层板面板单元宽度为20mm,槽型芯层按20mm划分网格,在芯层宽度方向有2个单元,斜边6个单元。加筋板和夹层板的四边均设置为刚性固定边界。考虑到夹层板面板与芯层水平面板之间焊接工艺良好,两板紧密贴合,故在夹层板面板与芯层水平面板间使用Tie约束。该约束不要求两者网格完全一致,简化了建模,同时使面板与芯层焊接部位在受冲击过程中始终具有相同运动,符合实际情况。加筋板与夹层板均采用普通钢,密度ρ= 7850kg/m3,弹性模量E=210GPa,泊松比ν=0.3,参照文献[11]设置材料失效塑性形变为0.3。在爆炸冲击问题中必须考虑材料的应变率强化效应,采用Cowper-Symonds模型描述材料的弹塑性力学行为,如下:

式中:σy——动态屈服极限;σs——静态屈服极限;ε˙——应变率;对于普通低碳钢,D=40s-1,P=5,屈服极限σs=390MPa。

按照结构 5倍大小,建立水域模型,在加筋板或夹层板附近局部加密,水域模型共包含 696200个AC3D8R单元,图3(c)为包含水域的完整模型。对于水域,建立迎爆面与相应水域耦合,其他区域均设置非反射边界。水的体积模量K=2.3GPa ,声速v=1500m/s。

选择散波公式(Scattered Wave Formulation)进行计算,于结构湿表面和水域耦合面均施加爆炸冲击波载荷,计算总时长为100ms。

图3 有限元模型

2.3计算结果比较

夹层板应用于舰船结构时,其下面板与水接触,上面板处于船内,舰载机电设备可通过基座安装于上面板,故对于夹层板结构主要考察上面板的冲击响应特性。

2.3.1变形模式

加筋板和U型夹层板最终塑性变形如图4。夹层板的迎爆面(下面板)变形主要由两部分叠加,一部分为整体上凸变形,另一部分是沿着芯层方向的局部长条板格变形,在面板中部这种局部变形尤为突出。夹层板的芯层也出现整体上凸的变形特点,在垂直于芯层方向的边界处有明显的压皱屈曲。夹层板上面板呈现出整体上凸变形的特征,局部变形很小,与加筋板面板变形模式相同。这是因为下面板和芯层的压皱变形有效地保护了上面板,使其变形较小。加筋板和夹层板上面板中点的位移时历曲线见图5。加筋板和夹层板面板在受到爆炸冲击波之后的几毫秒之内达到了最大位移,随后略微减少,结构发生衰减弹性振动。最终,上面板中点位移为:45.28mm,迎爆面中点位移为:48.97mm,而加筋板中点位移为83.36mm,约为夹层板面板中点位移的1.84倍。由以上可知,U型夹层板比加筋板有更好的抵抗爆炸变形能力。

图4 加筋板和夹层板塑性变形

2.3.2速度和加速度响应

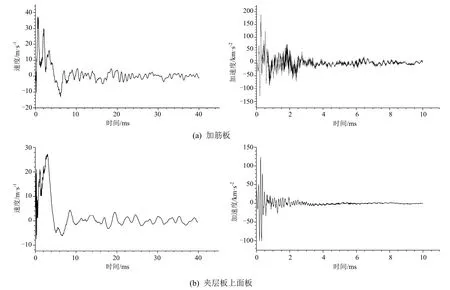

图 6为典型工况下加筋板和夹层板上面板中点的速度和加速度响应曲线。加筋板与夹层板速度变化趋势相似,在冲击波作用下迅速达到最大值,再减小到负的最大值,最后衰减振荡。加筋板速度峰值为38.6m/s,明显高于夹层板上面板峰值27.7m/s。加速度曲线在0~2ms内发生剧烈波动,加筋板加速度峰值高于夹层板上面板加速度峰值;2ms之后,加筋板加速度曲线仍有一定波动,在低频振荡中夹杂着高频毛刺。低频部分是由于加筋板面板的低阶弹性振动,而高频部分可能是由面板与水耦合压力的高频变化导致。夹层板上面板由于受到芯层和下面板的缓冲作用,加速度曲线很快趋于平稳。由以上分析可知,夹层板在水下爆炸冲击下的速度和加速度响应特性优于加筋板结构,对改善舰船内冲击环境起到积极作用。

图 5 加筋板和夹层板中点位移曲线

图6 速度、加速度响应曲线

2.3.3吸能模式

爆炸冲击作用于加筋板和夹层板后,冲击波能量转化为动能,阻尼等因素耗散的能量可以忽略不计,动能转化为结构的塑性形变能。

加筋板和夹层板吸收能量在几毫秒内达到最大值后略微减小,而后迅速趋于稳定。可以看到,加筋板结构面板吸能占比达到了68%,而总吸能少于夹层板吸能。夹层板结构中,芯层为主要吸能构件,吸能占比达到了54%;而上面板吸能仅占13%,这说明了夹层板的下面板和芯层对冲击能量的吸收,有效减小了爆炸对上面板的冲击作用,使得上面板塑性变形较小。芯层作为U型夹层板结构主要的吸能构件,芯层的尺寸设计对夹层板的抗爆性能的影响需作进一步研究。

图7 结构各部分吸能曲线

3 结构参数影响分析

为研究U型夹层板的结构参数对夹层板抗爆防护性能的影响规律。分别改变了面板厚度t、芯层板厚ti、芯层-面板夹角θ及芯层单元宽度B,进行了典型工况下夹层板结构抗爆计算。由于参数改变后结构变形模式将改变,考虑到夹层板的对称性,选取上下面板对称轴及上半部分共6个均匀考核点,位置见图8,求得它们的平均塑性位移、平均最大速度、平均最大加速度,进行冲击响应评估;引入比吸能Q=E/W,即结构总吸能与质量的比值,作为结构吸能效率的评估参数。

3.1面板厚度

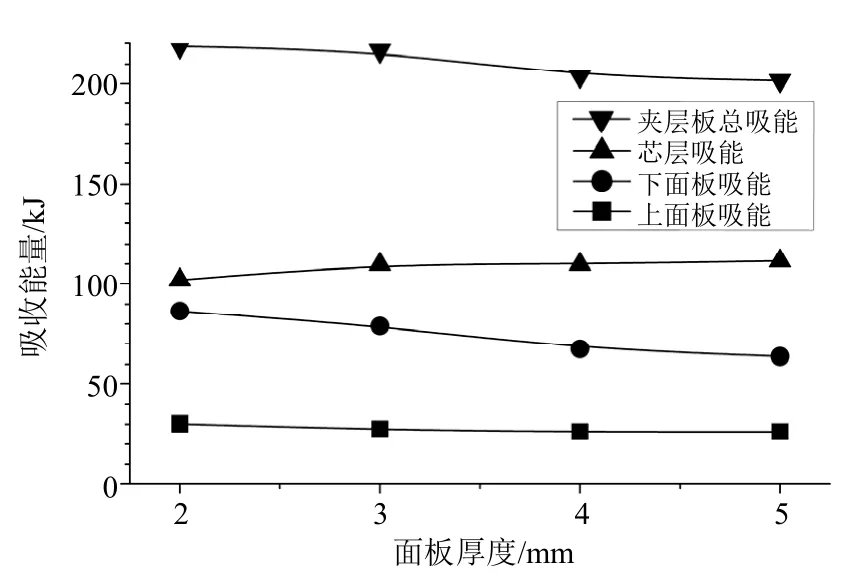

取上下面板厚度相同,其他参数不变,计算了夹层板面板厚度为2mm、3mm、4mm和5mm时典型工况下的响应情况,表2和图9分别为计算结果和结构吸能曲线。随着面板厚度的增加,上下面板的塑性位移逐渐减小,而速度幅值变化不大,上面板加速度幅值有增大趋势。在吸能性能方面,随着面板厚度增加,总吸能略微减少,上下面板吸能占比也随之减少,芯层吸能占比略增加,超过了50%,芯层仍为主要吸能构件。面板变厚使得结构重量增加,比吸能减小,吸能效率变低。故增加面板厚度能明显减小夹层板塑性形变,提高夹层板抗爆防护性能,但结构吸能效率降低。

图8 面板考核点位置

3.2芯层板厚

改变芯层板厚,其他参数不变,分别计算了芯层板厚为1mm、2mm、2.56mm、3mm和4mm时夹层板在典型工况下的响应情况,表3和图10分别为计算结果和结构吸能曲线。随着芯层板厚的增加,上面板的塑性变形先增加,后减小;下面板的塑性整体变形减小,而局部变形大大增加,总变形减小。两面板的速度峰值和加速度峰值均呈下降趋势。在吸能方面,随着芯层板厚的增加,芯层吸能虽然占比最大,但下面板吸能有超过芯层的趋势。这是由于芯层板厚变大,刚度增加反而塑性形变减小,导致吸能降低。当芯层厚度为1mm左右时,出现了下面板吸能高于芯层的反常现象,观察其变形可知,芯层太薄发生大变形直至压溃,能量由下面板更多吸收。虽然此时上面板塑形位移很小,但是其速度和加速度响应很大,在设计中不可取。故增加芯层板厚能明显减小夹层板塑性形变,改善上面板冲击环境,但结构吸能效率降低。

表2 不同面板厚度计算结果

表3 不同芯层板厚计算结果

图9 不同面板厚度结构吸能曲线

图10 不同芯层板厚结构吸能曲线

3.3芯层-面板夹角

改变芯层-面板夹角θ,其他参数不变,分别计算了夹角为 50°、60°、70°及80°时夹层板在典型工况下的响应情况,表4和图11分别为计算结果和结构吸能曲线。随着夹角的增加,夹层板的塑性变形模式变化很小,面板位移减小,大于 60°后趋于稳定;速度峰值减小,而加速度峰值呈上升趋势。从吸能方面分析,总吸能和芯层吸能先下降后上升,上面板吸能占比略微上升,下面板占比略下降。当角度超过 60°后,比吸能变化很小。综上,芯层与面板夹角稍大于60°时,其抗爆防护性能较优。

表4 不同芯层-面板夹角计算结果

图11 不同芯层-面板夹角结构吸能曲线

3.4芯层单元宽度

改变芯层单元宽度B,其他参数不变,分别计算了宽度为20mm、30mm、36mm、40mm和50mm时夹层板在典型工况下的响应情况,表5和图12分别为计算结果和结构吸能曲线。随着单元宽度的增加,上下面板的塑性位移和速度峰值变化不大。结构总吸能随着面板宽度的增加先减少后增加,而比吸能变化很小。当面板宽度达到50mm时,塑性形变变大,速度和加速度最大值也明显增加。故单元宽度小于一定特定尺度时(此处为 40mm),对夹层板抗爆性能影响较小。实际设计中芯层单元宽度可在不超过特定尺寸的条件下,按照芯层制作工艺及芯层高度确定合适的单元宽度。

表5 不同芯层单元宽度计算结果

图12 不同芯层单元宽度结构吸能曲线

4 结 语

使用ABAQUS计算了典型水下非接触爆炸工况下加筋板和夹层板的动态响应,比较了两者变形模式、速度加速度响应及吸能模式后,重点研究夹层板的设计参数对抗爆防护性能的影响,有如下结论:

1)在水下非接触爆炸下,U型夹层板比传统加筋板结构具有更优良的抗爆防护性能。夹层板吸能主要构件为芯层,吸能占比超过了50%。下面板和芯层的压皱形变吸收了大量冲击能量,有效地减小了上面板的塑性形变,改善了上面板的冲击环境;

2)面板厚度或芯层板厚的增加使得该部分结构刚度增加而吸能占比下降。增加面板厚度和芯层板厚能提高U型夹层板的抗爆性能,改善冲击环境,但结构吸能效率降低;

3)芯层-面板夹角略大于 60°时,夹层板抗爆防护性能相对优秀;不超过特定尺寸时,夹层板芯层单元宽度对抗爆性能影响较小。

[1] T.A. Marsico. Laser welding of lightweight structural steel panels[C]//Proceedings of the Laser Materials Processing Conference, ICALEO'93, Orlando,1993.

[2] P. Denney. Corrugated core LASCOR structures in shipbuilding and other applications[C]//Presentation Lightweight Sandwich Seminar, Helsinki, Finland, Oct.1998

[3] 刘 均,程远胜. 考虑芯层离散特性的方形蜂窝夹层板自由振动分析[J]. 固体力学学报,2009, 30 (1): 90-94.

[4] 梁 军,刘 均,程远胜. 冲击载荷作用下方形蜂窝夹层板塑性动力响应分析[J]. 船舶力学,2010, 14 (10): 1165-1172.

[5] 赵 飞,程远胜,刘 均,等. 入水砰击下金字塔点阵夹层板塑性动力响应分析[J]. 船海工程,2013, 42 (3): 13-16.

[6] 汪 浩,赵 飞,程远胜,等. 砰击载荷下金字塔点阵夹层板动力响应分析与估算[J]. 工程力学,2013, 30 (11): 277-285.

[7] 张延昌,张世联,王自力,等. U型折叠式夹层板准静态压皱行为研究[J]. 船舶力学,2013, 16 (12): 1417-1426.

[8] 张延昌,俞鞠梅,张世联,等. V型折叠式夹层板横向压皱吸能特性研究[J]. 振动与冲击,2014, 33 (1): 113-118.

[9] 王自力,胡宗文,张延昌,等. 折叠式夹层板水下爆炸试验研究[J]. 中国造船,2014, 55 (3): 74-83.

[10] 张延昌,王 果,周 红,等. 折叠式夹层板水下爆炸防护性能数值仿真分析[J]. 中国造船,2013, 54 (2): 35-44.

[11] 张延昌,周 红,王 果,等. U型折叠式夹层板防护性能数值仿真分析[J]. 船舶力学,2013, 17 (10): 1191-1201.

[12] 王 果,张延昌. Y型激光焊接夹层板抗爆性能分析[J]. 舰船科学技术,2012, 34 (9): 68-75.

[13] 王自力,张延昌,顾金兰. 基于夹层板抗水下爆炸舰船底部结构设计[J]. 舰船科学技术,2010, 32 (1): 22-27.

[14] 钟广军,朱 雨. 整体壁板装焊工艺研究[J]. 船舶与海洋工程,2014, (4): 64-68.

Numerical Simulation Analysis on the Protective Performance of U-shape Folded Sandwich Panel Subjected to Underwater Non-Contact Explosion

WU Di, WU Guang-ming

(China Ship Development & Design Center, Shanghai 201108)

As more and more metal folded sandwich panel are used in ship structures, the study on the protective performance of the panel subjected to the underwater non-contact explosion becomes practically important for engineering. When U-shape folded sandwich panel is taken as the research object, both the responses of conventional stiffened panel and sandwich panel subjected to typical underwater non-contact explosion are computed with ABAQUS to analyze and compare the deformation, velocity and acceleration responses as well as energy absorption modes. Finally,the structural parameters of the sandwich panel are changed to study the influence on the panel protective performance against explosion. The result shows that U-shape sandwich panel has better anti-explosion performance than the stiffened structure. Increasing the thickness of plate layer and sandwich layer can enhance the anti-explosion performance, but it will reduce the energy absorption efficiency. When the angle between the sandwich layer and the plate layer is larger than 60°, the anti-explosion performance is relatively good. In case the specific dimension is not exceeded, there is little influence on the width of the sandwich layer unit.

U-shape folded sandwich panel; underwater explosion; protective performance; parameter

U661.43

A

2095-4069 (2016) 01-0029-07

10.14056/j.cnki.naoe.2016.01.006

2015-07-09

吴敌,男,1991年生。中国舰船研究设计中心工程力学专业硕士研究生在读,研究方向:结构振动与冲击。