浅谈钻孔结构的设计

耿 印

(河北省地质矿产勘查开发局第四地质大队,河北承德067001)

浅谈钻孔结构的设计

耿印*

(河北省地质矿产勘查开发局第四地质大队,河北承德067001)

就钻孔的结构定义、设计方法步骤、设计原则、设计时应考虑的各种因素等进行探讨,并列举典型钻孔(大乌苏沟矿区ZK2401和ZK2402两个钻孔)的结构设计,进行举例说明。希望能对今后深孔钻孔结构设计有所帮助。

钻孔结构;设计方法;地层结构;预留孔径;典型结构

1 钻孔结构的定义

钻孔结构是指,钻孔由开孔至终孔,孔身剖面中各孔段的深度和口径的变化情况,它包括:钻孔的总深;各段钻孔直径和深度、井管的直径、下放深度;灌浆部位所处的孔深位置。一般来说,钻孔愈深、地层愈复杂的情况,钻孔换径次数越多,钻孔结构越复杂。

我国是钻探技术的最早的发明国家。道光十五年(1853年)钻凿了世界第一口超千米的深孔——燊海井,井深达到1001.42m,这是中国古代钻井技术成熟的标志,也是世界钻进史的里程碑,它的重要突破之一是用木套管代替了竹套管,改善了竹套管口径小的局限性,钻孔结构由“二径结构”发展为“多径结构”。

2 设计钻孔结构的重要性

首先,钻孔结构设计就是设计钻孔的首要环节,它是整个地质钻探施工的前提和基础。一个合理的钻孔结构设计是保障钻孔顺利实施的根本。依据钻孔结构的设计就可以进行钻探设备、管材、工具的配套和准备,以及确定技术措施;有了钻孔结构的设计施工时就有了依据,按部就班地有计划进行施工;合理的钻孔结构设计能保障钻孔顺利达到预定孔深,甚至影响到钻探施工质量和安全,降低钻探成本,提高钻探的整体工作效益。

其次,钻孔结构的设计是钻进施工所有预算的基础依据,根据钻孔结构的设计就可以进行各种财务预算,为领导进行决策提供依据,以便正确决策,提高经济效率。钻孔的结构设计越简单对钻进的影响越小,人力物力消耗也越少。但由于地层因素以及施工工艺等多种影响,一径到底的期望我们很难做到。

最后,地质岩芯钻探勘探深度大多在1000m以内,近年来超过1000m的钻孔越来越多,我国已经出现一批2000~3000m的孔深,正向4000~5000m孔深发展。矿产资源是不可再生的,资源需求量愈来愈大,地表资源已接近枯竭,资源勘查的钻孔也愈来愈深。钻孔越深钻孔结构设计愈显重要。当我们接到一项深孔施工任务时如何设计施工方案,怎样确定钻孔结构?

3 钻孔结构设计的方法和必须考虑的因素

从理论上讲钻孔的结构设计是一庞杂的过程,非常困难,因为设计涉及很多因素,而且有许多地层因素不确定,必须依靠经验,综合分析和准确推断,因为探矿的本身就是科学探索的过程。

3.1依据钻孔施工用途目的以及施工要求确定终孔孔径

每个钻孔施工用途目的以及施工要求不同,钻孔的终孔口径也不同。固体岩芯钻探钻孔一般比较小,终孔口径为Ø53mm~Ø95mm,开孔孔径一般在Ø150mm以下,矿区坑道钻探的孔深口径比地表钻探更浅更小;石油钻探钻孔口径较大,标准的终孔口径为Ø216mm,开口口径则取决于地层的复杂程度,一般在Ø311mm~Ø445mm,甚至达到Ø712mm;科学钻探终孔口径在Ø150mm~Ø216mm,开口口径Ø500mm~Ø700mm;地热水井勘查终孔口径一般在Ø100mm~Ø216mm,甚至更大。

一般来讲当我们承接到一个钻探任务的时候,终孔口径和施工目的要求是明确的。为确保满足终孔口径和施工目的,设计钻孔结构时应在终孔直径允许范围内预留一种孔径。

3.2了解地层结构状况确定钻孔可能穿过的地层参数

地层的地质状况、岩石的物理力学化学性质,包括地层的地质年代、可钻性级别、研磨性级别、裂隙级别、稳定性和水敏性以及地层复杂状况。这些因素都必须了解清楚,做到心中有数,它是设计钻孔结构的前提和基础。当钻孔在含砾石、卵石和漂砾的砂质粘土质等岩土中施工时,孔壁可能坍塌;在水敏性地层中钻孔可能缩径;在流砂层中必须加固孔壁;如果用泥浆或专门配置的处理剂护壁无效的话,则必须用套管来隔离不稳定的孔壁。根据这些可能碰到情况进而确定可能需下套管的级数和深度。

3.3确定钻进方法、钻探设备参数

根据钻孔设计的孔深和钻孔的方位、顶角方向的施工要求;在该钻孔中拟采用的钻进方法,钻探设备的技术参数和孔内测量仪器的外径尺寸;确定了的钻孔可能穿过的地层参数;考虑单位的设备实际施工能力情况,选择钻进工艺方法,确定钻具的级配关系。根据地层剖面找出需要加固的危险孔段,再设计对应孔段下入套管的直径和深度。综合分析,反复研讨,最终确定钻孔的设计结构。

另外,确定钻具的级配关系。钻具级配它反映了孔壁间隙的大小,影响到钻杆的工作状态、冲洗液的流动、钻具回转阻力的大小,也影响最终孔径。对于深孔小口径金刚石钻进尤显突出。

4 钻孔结构设计原则

(1)采用自下而上逐段确定各层套管的深度和孔径的原则,设计钻孔结构,即最先确定所需的终孔孔径及深度→最后一层套管孔径及深度→……→孔口管孔径及深度。

(2)往往钻孔结构越复杂,孔内事故隐患也会越多。为了降低生产成本,应尽量简化钻孔结构,减少套管所下的层数。因为每下一层套管钻孔便缩小一级口径,套管柱的上下端固定密封、保持钻孔轴心方向等方面都会出现一系列技术问题。但有下列情况之一者必须下套管:孔口管必下,以保护孔口处松散的岩土层不被冲刷而坍塌,孔口管的另一个重要作用是导正钻孔方向;钻遇很难用泥浆护壁方法解决的不稳定地层时,采用水泥护壁无效的情况下必下套管;需要隔离漏水层或涌水层时必下套管;处理孔内事故需要缩小一级孔径,而上面地层存有坍塌块、缩径危险时,需要下套管护壁。

(3)在设计钻孔结构时(尤其在新区)通常要留一级备用口径,万一出现无法处理的孔内复杂情况,还可以补下一层套管,以保证工程结束时能达到终孔直径的设计要求。

(4)在施工时某一层套管下完后,开始钻进又出现漏失、涌水、坍塌掉块或缩径等现象时,尽可能采用调整泥浆性能或水泥灌注的方法处理,穿过事故地层段后,扩孔重下该层套管,切不可轻易改变钻孔设计,再下一层新套管。

5 钻孔结构的设计应用举例

承德大乌苏沟矿区是河北省自2006年开展深部找矿以来,最先发现的超大型钒钛磁铁矿。它拉开河北省深部找矿的序幕,先后施工30个深孔,总工作量达到47379.81m,对于研究深部找矿理论和方法具有重要意义。

5.1该矿区的地层状况及构造

区域内出露地层有新太古界单塔子群、中生界地层及第四系。

新太古界为单塔子群,由老至新划分为燕窝铺组(Ary)、白庙子组(Arb)、凤凰咀组(Arf)及太平庄组(Art)(因篇幅有限,逐层叙述略)。

本区中生界主要分布在朝梁沟、孤山及后中关等盆地中,分别不整合于太古界变质花岗岩、变质闪长岩及基性、超基性岩之上。

区内第四系分布于山涧洼地、山麓边缘缓坡及河床沟谷之中。

区域构造以东西向深断裂为骨架,叠加燕山期北东向为主的断裂构造。区域构造从北到南有丰宁—隆化、红石砬—大庙、尚义—平泉3条深断裂,呈近平行展布。深断裂之间发育有燕山期—北北东、北西向次级断裂构造,切割成许多大小不等的断块,构成了隆起与凹陷相间的格局。

区内岩浆岩活动强烈,自太古代至中生代各个地质时期均有不同特征的火山—岩浆侵入活动,形成了不同类型的岩浆岩。主要与钒钛磁铁矿有关的岩浆活动,是在中、晚元古代沿红石砬—大庙深断裂带北侧产出的大庙基性杂岩体。

5.2该矿区主要岩石与可钻性

矿区位于黑山基性杂岩体西北部边缘,杂岩体由斜长岩和苏长岩组成,生成于远古带两者侵入关系。斜长岩:为先期侵入产物,分布广,面积较大,蚀变较强,主要由钠黝帘石石化斜长石组成,次有绿泥石、纤闪石等蚀变矿物,是组成含矿体的主要围岩。属中粗粒构造和块状构造;苏长岩:为后期侵入产物,呈各种不规则形态侵入斜长岩中。岩石呈暗灰色至灰黑色,主要由暗色斜长岩和少量紫苏辉石、单斜辉石等组成,是组成含矿体的直接母岩。属于粗伟晶结构,块状构造。

实验得知地表岩石极限抗压强度为95.12~157.89MN/cm2,内摩角84°,普氏系数12~18。深部岩石极限抗压强度69.04~251.05MN/cm2,普氏系数为7~26。

斜长岩约占80%以上,结构致密坚硬,研磨性较弱,可钻性7级,部分8~9级;苏长岩硬度、研磨性中等,可钻性6级左右;铁矿石可钻性8级。

主要矿层分布在800~1800m之间,埋藏较深,钻孔均为1300~2000m的深孔,施工难度较大。钻遇地层类型较多往往涉及更多、更古老地质年代所形成的地层。

5.3大乌苏沟矿区ZK2401钻孔结构设计

2006年施工的钻孔ZK2401是大乌苏沟矿区所施工的32个深孔勘查的第一个钻孔,设计孔深1440m,终孔直径要求不低于Ø56mm。根据地质所提供的地层状况、地层构造以及可能钻遇的地层柱状图,综合分析确定该孔的钻孔结构如图1所示。

图1 ZK2401钻孔结构(单位:mm)

一开用Ø150mm合金钻头开孔,钻进第四系覆盖层约8m下入Ø146mm孔口管,并用水泥固定;二开用Ø130mm合金钻头钻进风化层约15m,下入Ø127mm套管;三开因为钻遇岩石较破碎,软硬互层,裂隙发育,所以换用金刚石钻头采用Ø110mm绳索取芯钻具钻进,完全确认地层较稳定后,下入Ø108mm套管,深度大约95m;四开用Ø95mm金刚石绳索取芯钻具钻具,钻进600m破碎带,下入Ø89mm套管;五开采用Ø75mm绳索取芯钻进,800m处左右有一较大断层,主要以糜棱岩为主,非常破碎,且遇水膨胀,如使用化学护壁剂钻进,成本较高且孔深可能引起较大泵压,不利于钻进,必须下一层Ø73mm套管840m;六开采用Ø56mm绳索取芯钻进直至1440.2m终孔。

实际施工中钻孔结构分析:次钻孔的结构设计采用六级孔径结构,从地层状况和钻孔结构设计来看,套管结构比较复杂,但由于该孔是大乌苏沟矿区的第一个钻孔,底层的未知地层状况较多,所以本设计并无什么瑕疵。但施工的实际情况却出现这样的情况:当钻孔达到1300m设计孔深时,遇钻岩层正处在含矿的岩层中,地质技术人员要求连续2次加深,钻孔设计孔深更变为1460m。Ø56mm绳索取芯钻进至1440.20m时,净钻进深度达600余米,已达到小口径Ø56mm绳索取芯钻进的极限深度。当时泵压达到7~8MPa,Ø53mm钻杆接箍出现“钻涨”现象,恰巧地层刚出矿层5m,没能达到最终孔深,带着一丝遗憾,不得不宣布终孔。

5.4大乌苏沟矿区ZK2402钻孔结构设计

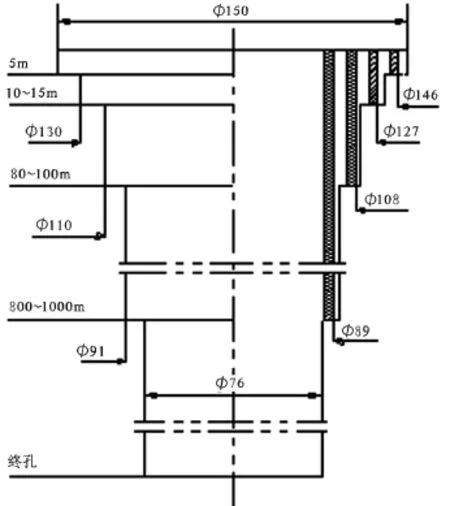

ZK2402钻孔设计孔深1900m,吸取ZK2401钻孔的设计经验,加深Ø89mm套管的下置深度至800~1000m,600m处破碎地层采用水泥灌注护壁的方法,尽可能减少一层套管级数,预留一层孔径,力争Ø75mm绳索取芯钻进终孔,钻孔设计如图2所示。

ZK2402钻孔结构设计如下:用Ø150mm合金钻具开孔,钻进覆盖层约为5m下入Ø146mm孔口管;Ø130mm合金钻头钻进风化岩层约10~15m,下入Ø127mm技术套管;因为浅层岩石较为破碎,裂隙也较发育,所以要求施工过程中用Ø110mm口径尽量多进尺,完全确认地层较为稳定后,下入Ø108mm。

技术套管,孔深约为80~100m;然后采用S95mm金刚石绳索取芯钻进,600m左右碰到破碎地层,采取水泥灌注护壁法,调整泥浆性能;到800~1000m处遇到非常破碎的以糜棱岩为主的断层时,下入Ø89mm套管,再使用S75mm绳索取芯钻具钻进至设计孔深。在实际施工中为防止泵压过高,我们采用非标钻头(钻头外径Ø77mm,比标准钻头外径大2mm),以增大钻具与孔壁的间隙,以利于冲洗液的循环。

图2 M24矿区典型钻孔结构设计图(单位:mm)

该孔与2007年4月15日开始施工,至2007年7月18日终孔历时93d,孔深1905.92m,创造了国产机具金刚石绳索取芯钻探当时全国最深记录。成为2007年探矿工程十大新闻之一。该孔的钻孔施工工艺获得河北省地矿局“局长特别奖”。ZK2402钻孔结构设计方案也成为大乌苏沟矿区后来30个钻孔结构设计的典型范例,对于小口径深孔岩芯钻探施工来说,极具参考价值。

6 总结

通过以上ZK2401和ZK2402两个钻孔结构设计的对比,可以看出:对于小口径深孔岩心钻探来说,应尽可能简化钻孔结构,能少一层套管,就减少一层,给下口径的施工预留余地,减少扩孔重下套管的可能,以确保工程顺利完成。ZK2401钻孔多下一层套管,终孔时带有一些遗憾;ZK2402钻孔少下一层套管、Ø75mm钻头增大2mm的口径,更显完美。

钻孔结构设计对每一个钻孔的施工都有非常重要的意义,它是保障钻孔能否顺利施工的关键所在。不论大口径的石油钻探、地热水井勘查、科学钻探,还是小口径的地质岩芯钻探,我们都必须高度重视,充分分析可能遇到各种地层因素,岩石性质等各种因素;根据单位施工能力、设备性能,选择钻进方法;综合各方面的因素,慎重确定钻孔的结构设计;最后每一个钻孔的结构设计还要通过有关专业人员的论证。

P634

A

1004-5716(2016)02-0060-04

2015-02-26

耿印(1970-),男(满族),河北承德人,工程师,现从事钻探技术施工与管理工作。