调峰型天然气液化流程影响因素分析

张 凯,徐玉建

调峰型天然气液化流程影响因素分析

张 凯,徐玉建

(东北石油大学, 黑龙江 大庆 163318)

调峰型天然气液化流程是实际生产过程中比较实用的天然气液化工艺流程。通过HYSYS模拟软件,模拟计算调峰型天然气液化流程在LNG储存压力、混合冷剂(N2+CH4)以及高(低)压制冷剂压力不同值时的效果,并计算分析液化流程达到最佳效果时各影响因素的取值范围,为实际工艺流程设计提供理论指导。

HYSYS;调峰型天然气液化流程;LNG储存压力;混合冷剂(N2+CH4);高(低)压制冷剂压力。

天然气是一种高效、优质、清洁的能源,低温液化后体积缩小620倍,十分有利于运输和储存[1]。我国天然气液化技术是一项新兴的技术,正在迅速发展,但技术领域与欧洲和北美等发达国家存在一定差距[2]。

HYSYS是一个化工流程模拟动态仿真软件,是一款环境模拟设计软件,允许设计者通过概念上的设计而简化制作过程来完成项目工作[3]。本文通过学习李士富等人应用HYSYS软件建立的天然气液化处理工艺模型知识[4],建立调峰型天然气液化工艺流程。模拟计算分析LNG储存压力、混合冷剂(N2+CH4)以及高(低)压制冷剂压力对天然气液化工艺流程的影响规律。

1 调峰型工艺流程

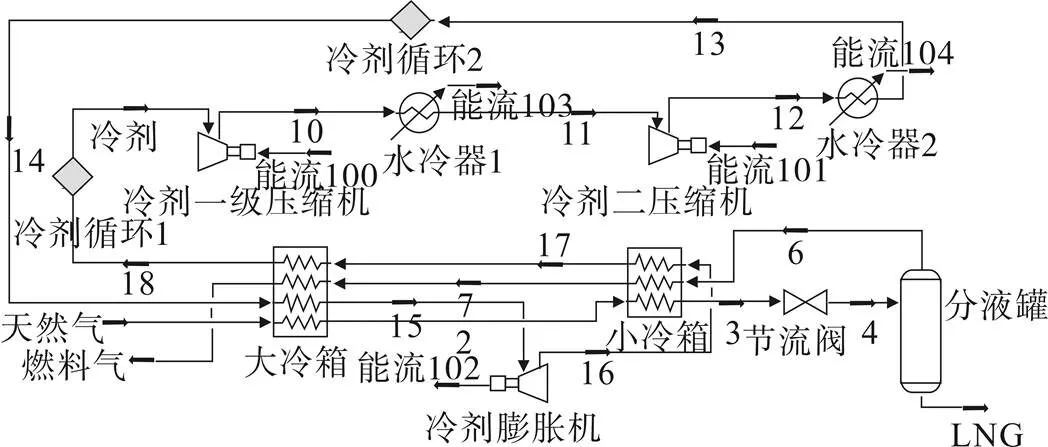

采用HYSYS软件模拟调峰型氮气膨胀制冷天然气液化流程,计算选择PR状态方程,工艺流程如图1所示,由原料天然气冷却流程和冷剂制冷循环两大部分构成。该天然气液化流程主要包括:大冷箱、小冷箱、节流阀、水冷器、天然气分液罐、分子筛干燥器、冷剂膨胀机、压缩机、储罐[6]。

1.1 基本参数及原料气组成

该流程中原料气温度:35 ℃;原料气压力:2 670 kPa;原料气流率:1 935.5 kmol/h;组成冷剂:100%的N2,原料气的组成成分如表1所示。

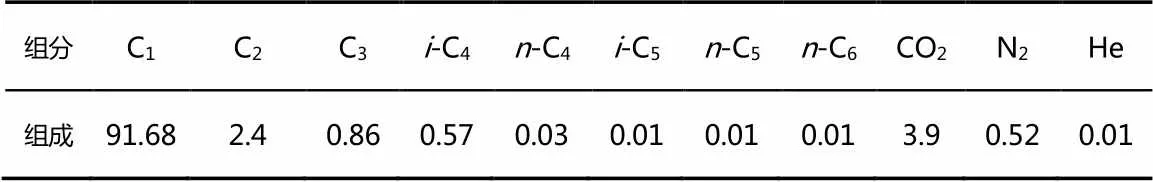

表1 原料气组成

Table 1 Feed gas composition %(mol)

组分C1C2C3i-C4n-C4i-C5n-C5n-C6CO2N2He 组成91.682.40.860.570.030.010.010.013.90.520.01

1.2 冷剂制冷循环

1.2.1 冷剂增压过程

N2冷剂(30 ℃,200 kPa,8 760 kmol/h)在液化流程过程中先进入图1中的冷剂一级压缩机进行增压,形成254.9 ℃,850 kPa的物流10,接着通过水冷器1进行冷却,直到N2冷剂的温度达到35 ℃。通过冷却后的物流11进入冷剂二级压缩机再一次进行加压直至物流达到355 ℃,6 000 kPa,进入水冷器2进行冷却,当物流温度达到35 ℃,将物流打入冷剂循环2装置中,作为热流送入大冷箱进行换热。

1.2.2 冷箱制冷循环

通过冷剂增压过程的N2冷剂形成35 ℃,5 980 kPa的物流14,作为热流送入大冷箱中进行换热处理,直至物流温度冷却至-60 ℃,打入冷剂膨胀机中进行膨胀,当膨胀过程中的冷剂物流达到-160℃,220 Pa时作为冷流进入小冷箱换热处理,对原料天然气制冷。从小冷箱中流出的物流17(-104 ℃,210 kPa)送入大冷箱继续换热处理,直至从大冷箱流出的物流18与冷剂物流相同时,打入冷剂循环1装置中,接着进入冷剂一级压缩机进行加压,至此,冷剂制冷循环结束。

1.3 原料天然气冷却流程

基本条件为30 ℃,3 000 kPa,1 935.5 kmol/h的原料气通过分子筛干燥器去除原料气中的CO2,脱除CO2的原料气物流进入大冷箱中进行制冷,当原料气物流在大冷箱中达到-60 ℃,2 980 kPa,

1 860 kmol/h条件时,进入小冷箱中再一次制冷。从小冷箱中流出的物流3(-141 ℃,2 980 kPa,1 860 kmol/h)通过节流阀减压,当物流压力达到250 kPa时,打入分液罐。从分液罐顶部流出的气相物流6被送入小冷箱中进行换热处理,对净化后的天然气物流进行制冷,从小冷箱中流出的物流7(-109.5 ℃,240 kPa,126 kmol/h)在大冷箱中作为冷流进行换热处理,处理后的物流作为原料气供工艺流程其他设施使用。从分液罐底部分离出的天然气产品液化率可达到93.23%。

图1 调峰型天然气液化工艺流程

2 工艺流程影响因素

2.1 LNG储存压力

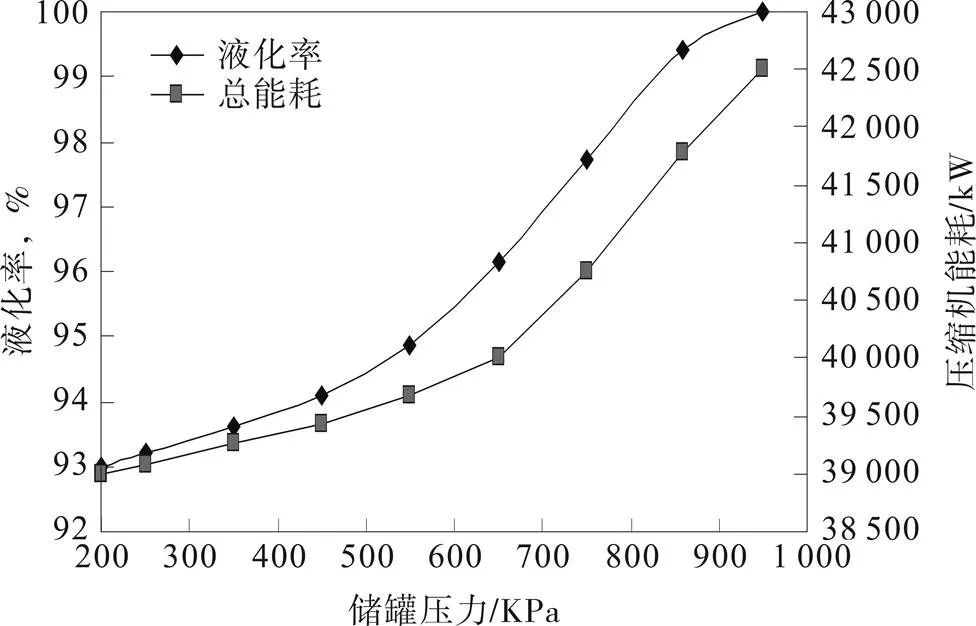

LNG储存压力即分离器底端液相出口最终得到的液化天然气产品压力,该压力直接影响原料天然气的液化率以及冷剂循环过程的能耗[5]。在保持天然气液化工艺过程中最终温度不变的情况下,改变LNG储存压力,调整参数使流程收敛,计算在不同的储存压力下天然气液化率和总能耗值的变化曲线,如图2所示。

从图2中可以看出,在200~1 000 kPa储罐压力范围内,随着储存压力的升高,天然气液化率逐渐增加,液化流程总能耗也随之增加,并且天然气的液化率都达到93%以上,但储存压力的确定需结合储罐承压能力和冷剂循环能耗等经济性指标来确定[5],从图2中天然气液化率和总能耗的变化曲线可看出,当工艺流程中储罐压力为600~700 kPa时,天然气液化率达到95%以上而且流程中总能耗不高,因此,600~700 KPa可作为LNG储罐压力参考设计范围。

图2 LNG储存压力对调峰型液化流程的影响

2.2 氮与甲烷混合制冷剂

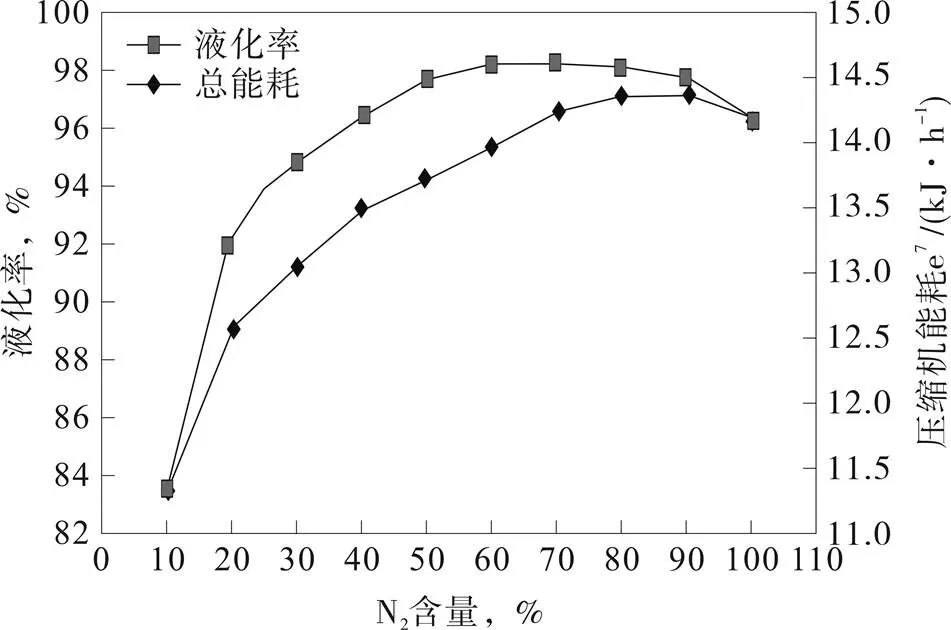

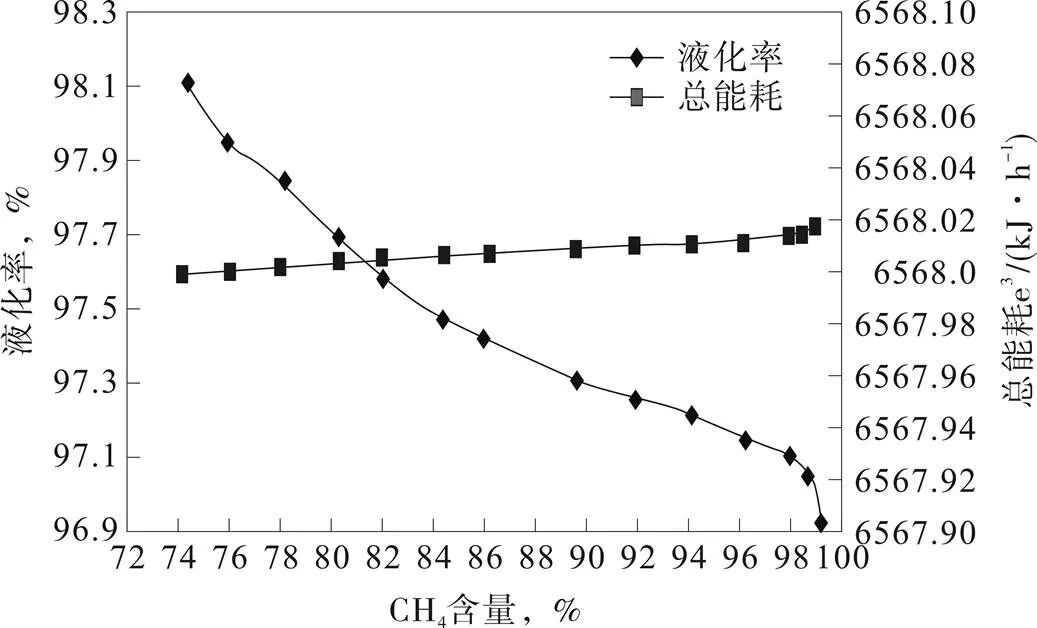

在调峰型天然气液化工艺流程中,采用相同的计算模型、操作条件,分别模拟计算不同组分含量的氮(N2)与甲烷(CH4)作为混合冷剂对LNG收率和总能耗的影响。其中,冷剂循环总能耗为冷剂一级压缩机、水冷器1、冷剂二级压缩机、水冷器2能耗的总和,模拟计算过程中没有将考虑冷剂膨胀机释放能流的回收考虑在内。在进行模拟过程中开始前,制冷剂的配比、温度必须保证压缩机入口的制冷剂为气态,以防压缩机发生液击现象造成损失。计算得出混合冷剂氮含量与LNG产品收率和冷剂循环总能耗的关系曲线如图3所示。

华语“好莱坞”——《中国影视赏析》。以影视为基础的视听语言正是伴随网络成长的千禧一代最易接受的媒介形式。可选取新中国成立以来有代表性的电影作品、纪录片、电视剧及当今较有影响力的娱乐性节目进行赏析,通过这些作品介绍,从另一个侧面让来华游学人员了解中国社会、文化及生活方式、时尚元素。

从图3、4氮和甲烷对天然气液化率和总能耗影响的变化曲线可看出,混合冷剂(N2+CH4)的组成对LNG收率和冷剂循环总能耗均有影响:冷剂中氮含量在50%至90%之间时,加入甲烷对LNG产品收率几乎无影响;但在氮含量低于50%后继续加入甲烷,则LNG收率显著下降;使用混合冷剂可使冷剂循环总能耗下降,有助于节能,且加入甲烷含量越多,总能耗越低。通过比较氮制冷剂与混合冷剂(N2含量50%,CH4含量50%)得出的计算结果显示:两种冷剂制冷得到的LNG产品收率几乎相同(97.5%),而混合冷剂制冷循环流程较纯氮制冷节能5.97%。因此,在氮制冷剂中混合10%至50%的甲烷可以在保证LNG收率的前提下显著节能。

图3 氮制冷剂对LNG收率和总能耗的影响

图4 甲烷制冷剂对LNG收率和总能耗的影响

2.3 高压制冷剂压力

高压制冷剂压力[6],是指制冷剂经压缩机压缩后的压力。在工艺流程模拟过程中,制冷剂高压压力是指图1中物流12的压力。通过模拟不同值下的冷剂压缩后的压力,模拟计算得到不同压力下,天然气液化流程中天然气液化率、比功耗的值,变化曲线如图5。

从图5可看出,天然气液化率随着高压制冷压力的增大而增大,但制冷剂高压压力在范围3~4MPa之间时,天然气液化流程过程中的比功耗急剧下降,这是因为在该段压力区间内,冷剂提供给液化工艺流程中的冷量随着高压制冷剂压力的增大而增大,造成流程过程中可回收膨胀功得到增加;天然气液化流程过程中冷量的增加,致使天然气从冷箱中获取的冷量也得到增加,但流程中的压缩机的功耗会因为冷剂提供过多的冷量温度降低而降低。随着高压制冷压力的增大,流程中的压缩机消耗的功逐渐增大,增大的幅度大于冷量提供过多导致压缩机功耗的幅度,最终导致高压制冷剂压力高于4 MPa后,天然气液化流程中比功耗逐渐增加。综合考虑冷剂提供的冷量大小和高压制冷剂压力大小,比功耗曲线图才会呈现出先急剧下降后缓慢上升的趋势。

图5 高压制冷剂压力对液化率和比功耗的影响

Fig. 5 Effect of high-pressure refrigerant pressure on liquefied rate and power consumption

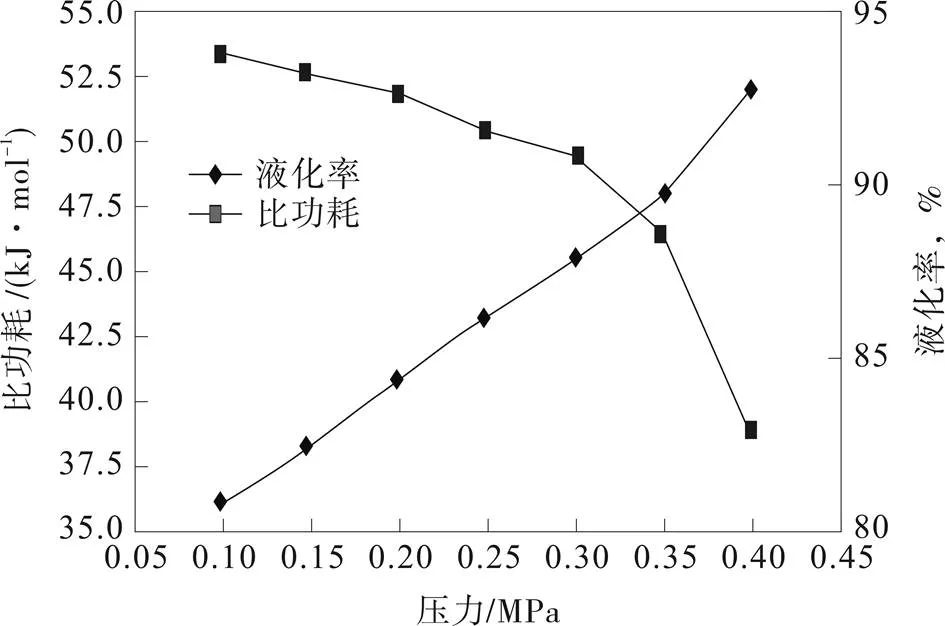

2.4 低压制冷剂压力

制冷剂低压压力[6]是指制冷剂进入压缩机前的压力。在工艺流程模拟过程中,制冷剂低压压力是指图1中物流名称为冷剂的压力。通过模拟不同值下的冷剂进入压缩机前的压力,模拟计算得到不同压力下,天然气液化流程中天然气液化率、比功耗的值,变化曲线如图6。

通过工艺流程中比功耗液化率变化曲线,可看出,制冷剂低压压力在范围在0.1~0.4 MPa内,随着低压制冷剂压力的逐渐增大,天然气液化流程中比功耗逐渐下降[6],当压力达到0.35 MPa时,比功耗急剧下降,而天然气液化率逐渐增加且变化幅度几乎不变。这是因为随着膨胀机出口压力的增大,制冷剂的温度会因为出口压力的增大而增大,提供给冷箱中的冷量会相应减少,天然气因得不到足够的冷量导致液化率降低,为了保持换热器热量平衡,温度会上升。在天然气液化工艺流程中,若低压压力过高,制冷剂膨胀量减少,致使深冷换热器冷量不足,冷热流体之间的温差减少;若低压压力继续升高,将会导致主换热器出现温度交叉而不能达到设计温度,因此,制冷剂低压压力不可过高[6]。

图6 低压制冷剂压力对液化率和比功耗的影响

Fig 6 Effect of low-pressure refrigerant pressure on liquefied rate and power consumption

3 结 论

(1)流程设计过程中,LNG 储罐压力可选择600~700 kPa作为参考设计范围,在该范围内天然气液化率达到95%以上而且流程中总能耗不高。

(2)该流程中混合冷剂(N2+CH4)的组成比例对LNG收率和冷剂循环总能耗均有影响,通过模拟计算可得出:在氮制冷剂中混合10%至50%的甲烷可以在保证LNG收率达到97.5%的前提下显著节能。

(3)流程模拟过程中,制冷剂低压压力设计不可过高,过高会导致冷换热器冷量不足,而达不到所设计的温度,造成不必要的损失。

[1] 郭彦鑫. 天然气液化技术与应用研究[D]. 西安石油大学,2011.

[2] 石玉美,顾安忠,汪荣顺,等. 混合制冷剂循环(MRC)液化天然气流程的设备模拟[J]. 低温与超导,2000,28(2):41-46.

[3] 王通旭. 小型撬装式天然气膨胀液化流程及装置的研究[D]. 北京工业大学,2012.

[4] 李士富,韩志杰. 基本负荷型天然气液化HYSYS软件计算(一)[J]. 石油与天然气化工,2009,38(5):371-374.

[5] 庞博学,方立,范恩庆,刘天元,董吴雷. 混合制冷剂天然气液化工艺流程计算[J]. 当代化工,2015,44(7):1645-1650.

[6] 庞博学. 氮膨胀制冷天然气液化工艺流程计算[J]. 新技术新工艺,2015(7):13-15.

Analysis on Influence Factors of Peak Shaving Type Natural Gas Liquefaction Process

ZHANG Kai,XU Yu-jian

(Northeast Petroleum University, Heilongjiang Daqing 163318,China)

Peak shaving type natural gas liquefaction process is practical in the actual production of natural gas liquefaction. In this article, simulation calculation of the peak shaving type natural gas liquefaction process was carried out under different LNG storage pressure, mixed refrigerant (N2+ CH4) and high (low)-pressure refrigerant pressure; and data range of various influencing factors of liquefaction process to achieve the best effect were determined. Research results can provide theoretical guidance for practical process design.

HYSYS; peak shaving type natural gas liquefaction process; storage pressure of LNG; mixed refrigerant(N2+CH4); high (low)-pressure refrigerant pressure

TE 624

A

1671-0460(2016)06-1230-04

2016-03-27

张凯(1993-),男,江西省景德镇市人,硕士,2015年毕业于长江大学,油气储运工程。E-mail:1742531036@qq.com。