炉衬侵蚀对转炉倾动力矩的影响①

胡加学,张艳斌,李 东

(1.中冶华天工程技术有限公司, 江苏 南京 210019;2.河南省工业学校材料工程系, 河南 郑州 450000)

炉衬侵蚀对转炉倾动力矩的影响①

胡加学1,张艳斌2,李东1

(1.中冶华天工程技术有限公司, 江苏 南京210019;2.河南省工业学校材料工程系, 河南 郑州450000)

为了研究转炉炉衬侵蚀情况对倾动力矩的影响,应用三维CAD软件Solid Edge计算了80 t转炉的倾动力矩,重点比较了旧炉的炉底耐材厚度在侵蚀、不变和上涨三种情况时对倾动力矩的影响。结果表明,转炉的波峰力矩出现在新炉上,炉墙侵蚀和炉底厚度波动均减小波峰力矩;转炉的波谷力矩出现在炉底被侵蚀后的旧炉上,炉墙侵蚀会减小波谷力矩,炉底厚度波动对波谷力矩影响显著且不尽相同,炉底上涨会增大波谷力矩,炉底侵蚀会减小波谷力矩。

转炉; 炉衬侵蚀; 倾动力矩; 炉底上涨

引 言

炼钢转炉的炉衬在使用过程中会被侵蚀,尤其在炉役后期,整个转炉的内衬侵蚀较为严重[1]。由于各厂的工艺操作水平及炉衬维护制度有所差异,在实际的生产过程中,炉役后期炉底耐材的侵蚀情况存在较大差别,炉底耐材既有被侵蚀的情况[1],又有厚度不变的情况[2],还有炉底上涨的异常情况[3]。由于炉衬侵蚀、炉底上涨、炉液变化、炉口结渣等情况均会造成转炉倾动力矩的变化,炉衬的维护对保证转炉的安全运行非常重要。研究转炉新炉和旧炉倾动力矩的区别,尤其是旧炉的炉底耐材厚度不同时对倾动力矩的影响,对转炉炉衬维护具有指导意义。

1 转炉倾动力矩计算方法

转炉的倾动力矩由空炉力矩Mk、炉液力矩My和摩擦力矩Mm三部分组成[4]。以某80 t转炉为研究对象,利用三维CAD软件Solid Edge,对炉壳和炉衬进行建模计算空炉力矩,再对炉液进行建模,计算不同倾动角度下的炉液力矩,最后根据公式计算摩擦力矩和合成力矩。

1.1空炉力矩的计算

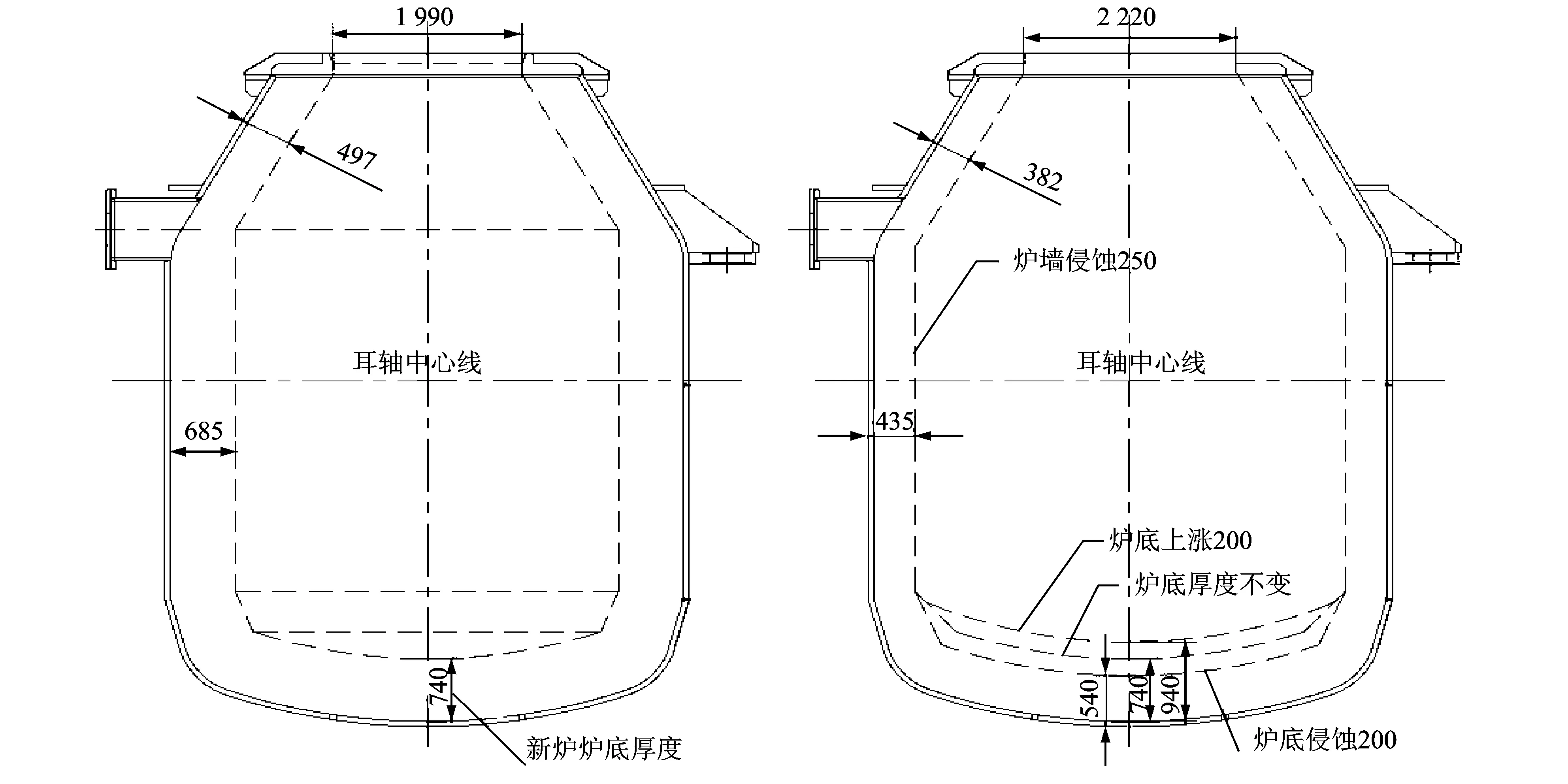

对旧炉炉衬建模时,为了便于研究,假设炉衬被均匀侵蚀,根据炉底耐材厚度的不同,旧炉分三种情况:1)炉底侵蚀200 mm;2)炉底不侵蚀;3)炉底上涨200 mm。为便于比较,还假设前述三种情况下炉墙和炉帽侵蚀情况一致。80 t转炉的新炉和旧炉炉衬如图1所示。

建模完毕后,利用软件Solid Edge的特性分析工具,获取空炉模型的质量、质心坐标等数据,根据式(1)计算空炉力矩Mk[4]。

Mk=mkgRksin(α-θk)/1000

(1)

式中mk为空炉质量,即炉壳和炉衬的总质量(kg); Rk为空炉质心与耳轴中心的距离(m);α为倾动角度(°); θk为空炉质心对耳轴中心的初始夹角(°);

1.2炉液力矩的计算

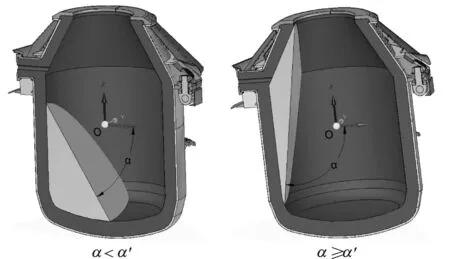

炉液由钢水和液态钢渣组成,炉液的密度采用混合密度方法计算[5]。由于重力的作用,炉液的液面始终保持水平状态,体积和形状随倾动角度的变化而变化。在出钢之前,炉液的体积不变;在出钢过程中,钢水的体积不断减少,液态钢渣的体积不变;出钢完毕,液态钢渣从炉口流出。根据以上特点,创建一个炉膛内腔的实体模型,采用一个垂直于Oxz平面、经过y轴且与Oxy平面夹角为α的平面切割模型,如图2所示。假设倾翻角度为α1时钢水开始流出, 倾翻角度为α″时液态钢渣开始流出, 在倾翻

图1 80 t转炉的新炉和旧炉炉衬(单位:mm)

角α不断增大的过程中,则有:

当倾翻角度α<α′时,模型体积与炉液初始体积相等;

当α′≤α<α″时,切割平面经过炉口顶点,钢水体积不断减少,液态钢渣体积不变;

当α≥α″时,切割平面经过炉口顶点,钢水体积为零,液态钢渣体积不断减小直至为0。

图2 炉液的液面确定

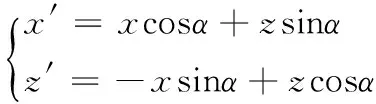

切割模型时,炉液模型保持竖直角度不变,仅改变液面与水平方向的夹角和位置,得某一角度下的剩余炉液三维模型后,查询该模型在Oxz平面内的质心坐标(x,z),按式(2)将Oxz平面内的坐标变换成旋转α角度后的坐标(x′,z′)。

(2)

不同倾动角度时炉液力矩My由式(3)计算

My=mygx′/1000

(3)

式中my为炉液的质量(kg)

1.3摩擦力矩

摩擦力矩由式(4)计算[5]

(4)

式中mk为空炉的质量(kg);my为炉液的质量(kg); m′为托圈及附件的质量(kg); m″为耳轴上悬挂齿轮箱组的质量(kg); μ为摩擦系数,取0.05; d为耳轴直径(mm)

1.4合成力矩

转炉的合成力矩按式(5)进行计算[5]

(5)

2 转炉倾动力矩的计算结果

2.1新炉的倾动力矩

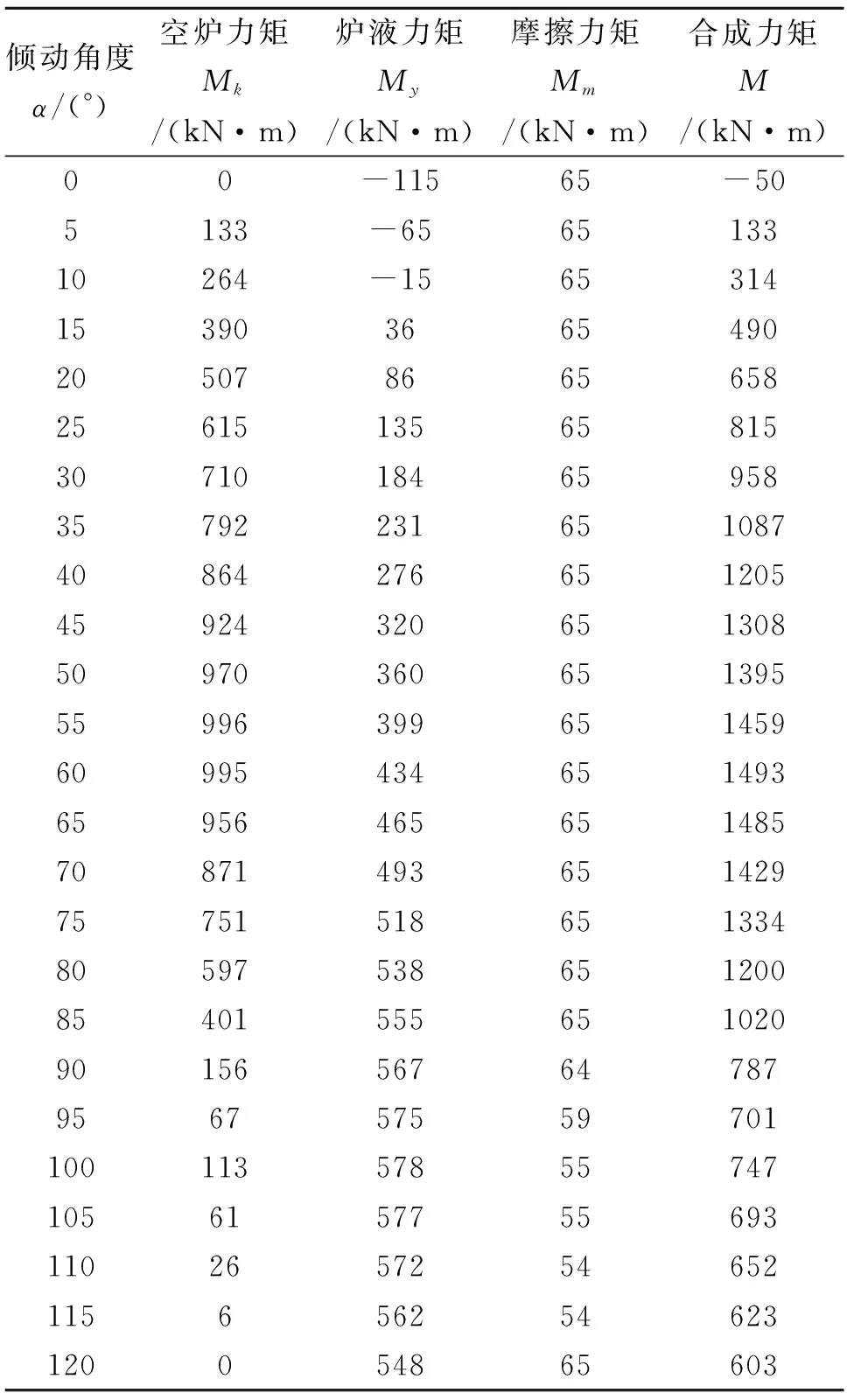

将转炉绕耳轴向出钢方向旋转,计算每旋转5°时的空炉力矩、炉液力矩和摩擦力矩。新炉的倾动力矩计算结果如表1所示,倾动力矩曲线如图3所示。

从力矩曲线图中可以看出,新炉的波峰力矩出现在60°,波峰力矩值为1493 kN·m;波谷力矩出现在95°,波谷力矩值为701 kN·m。

表1 新炉的倾动力矩

图3 新炉的倾动力矩曲线图

2.2旧炉的倾动力矩

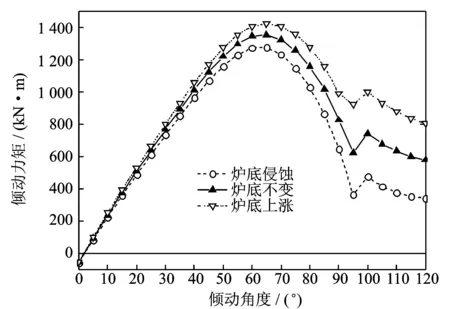

旧炉状态下炉底不同耐材厚度时的合成力矩计算结果见表2所示,合成力矩曲线如图4所示。

从计算结果中可以得出,不同炉底耐材厚度时旧炉合成力矩的波峰值都出现在65°,波谷值出现在95°。炉底侵蚀、不变和上涨时,波峰力矩值分别为1276, 1355, 1423 kN·m,波谷力矩值分别为363, 622, 921 kN·m。

表2 旧炉不同耐材厚度时的合成力矩

图4 旧炉的合成力矩曲线图

2.3耐材厚度对倾动力矩曲线的影响

2.3.1空炉力矩

图5所示是新炉和旧炉的空炉力矩曲线图,空炉力矩的最大值出现在100°。当炉墙侵蚀、炉底不侵蚀时,旧炉的最大空炉力矩比新炉小3%,这表明炉墙侵蚀厚度对空炉力矩的影响较小,原因是计算时假设炉墙为旋转体且均匀侵蚀。当炉墙侵蚀、炉底上涨时,旧炉的最大空炉力矩比新炉大41%;炉墙侵蚀、炉底侵蚀时,旧炉的最大空炉力矩比新炉小49%。这表明炉底耐材厚度对空炉力矩的影响较大,炉底上涨将导致空炉力矩增大,原因是炉底上涨导致了空炉的重心下降。

图5 新炉和旧炉的空炉力矩曲线图

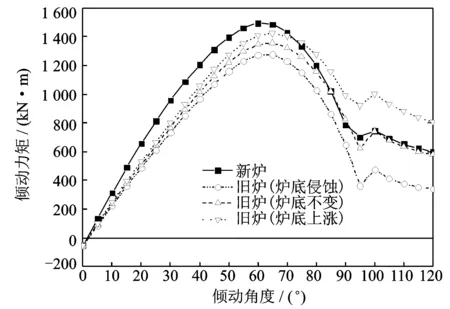

2.3.2合成力矩

图6所示是新炉和旧炉的合成力矩曲线图,合成力矩的波峰值出现在α=60°的新炉上。当炉底侵蚀、炉底不变、炉底上涨时,旧炉的波峰力矩比新炉分别减小15%,9%,5%。这表明炉墙侵蚀会显著影响波峰力矩的大小,原因是炉墙侵蚀后炉型发生改变,倾动60~65°时炉液形状改变导致波峰力矩减少。在旧炉状态下时,炉底上涨时比炉底侵蚀时,波峰力矩增大11%,这表明炉底上涨会导致波峰力矩的增大。

合成力矩的波谷值出现在α=95°、炉底被侵蚀的旧炉上。当炉底侵蚀、炉底不变、 炉底上涨时,旧炉的波谷力矩分别比新炉减小48%,11%和增大31%。这表明炉底耐材厚度较为显著地影响波谷力矩,炉底上涨,将使波谷力矩变大,炉底侵蚀,将使波谷力矩变小。

图6 新炉和旧炉的合成力矩曲线图

3 结 论

对某80 t转炉的倾动力矩进行计算,重点比较了旧炉状态下炉底耐材厚度侵蚀、不变、上涨三种情况对倾动力矩的影响,得出如下结论:

(1) 应用三维CAD软件Solid Edge,可以获得转炉不同倾动角度下炉液的质心和质量,结合解析几何知识,可以较容易地得出转炉的倾动力矩曲线。

(2) 旧炉的炉衬厚度变化时,炉墙的侵蚀对空炉力矩的影响较小,炉底耐材厚度波动对空炉力矩的影响较大:当炉底上涨200 mm时,旧炉的空炉力矩比新炉大41%;当炉底侵蚀200 mm时,旧炉的空炉力矩比新炉小49%。

(3) 转炉的波峰力矩出现在α=60°的新炉上。炉墙侵蚀和炉底厚度波动均对转炉的波峰力矩有一定的影响:当炉墙侵蚀时,旧炉比新炉减小了9%;旧炉状态下,炉底上涨比炉底侵蚀时波峰力矩增大11%。

(4) 转炉的波谷力矩出现在α=95°、炉底被侵蚀后的旧炉上。炉墙侵蚀对转炉的波谷力矩有一定的影响:当炉墙侵蚀时,旧炉比新炉减小了11%;旧炉状态下,炉底厚度变化对转炉的波谷力矩影响显著:炉底上涨时的波谷力矩是炉底侵蚀时的1.5倍。

[1]潘贻芳,吴燕,侯葵,等. 转炉炉衬激光测厚技术的应用及定量化[J].钢铁,2013,(8):29—33.

[2]蒋桂君,杜国利,杨舟. 40 t转炉护炉工艺的改进与优化[J].柳钢科技,2011,(5):3—5.

[3]鲁明,温伟东,憑贵武,等. 60t转炉炉底上涨原因分析及处理措施[J].山东冶金,2010,32(6):70—72.

[4]冯聚和. 炼钢设计原理[M].北京:化学工业出版社,2005.

[5]潘毓淳. 炼钢设备[M].北京:冶金工业出版社,1992.

2016-02-04

胡加学(1982—),男,工程师。 E-mail:hujiaxue@htzy.cn

TF062; TF065