氨蒸发器的焊接制造

孙志云 齐 浩 郝娟红

(开封空分集团有限公司,河南 开封 475002)

氨蒸发器的焊接制造

孙志云齐浩郝娟红

(开封空分集团有限公司,河南开封475002)

结合氨蒸发器的结构特点及焊接难点,制定合理的焊接工艺方案,采取适当的工艺措施及正确的焊接规范,既可保证焊缝的质量,又可提高生产效率,获得满意的制造效果。

奥氏体不锈钢焊接;焊条电弧焊;管与管板焊;GTAW焊

开封空分集团有限公司为国内某化工公司生产的氨蒸发器是流程中的关键设备,由于其结构复杂、要求较高,且开封空分集团有限公司对该类设备是第一次制造,制造难度很大。为了保证该产品的焊接质量,根据其结构特点,在焊接过程中采取了一定的措施,避免了产品制造中的焊接缺陷,使该产品顺利完工。

1 结构特点及设计要求

1.1结构特点

氨蒸发器的外形结构如图1所示。该设备为Ⅱ类压力容器,属列管式换热器。主体材料为奥氏体不锈钢S30408,壳体厚度为18mm,直径φ1 500mm;芯子部分是由900根φ12×1.5的S30403换热管与管板连接而成;管板材料为S30408Ⅱ,厚度为95mm。

图1 氨蒸发器的外形结构

1.2设计技术要求

①壳体A、B类焊缝按NB/T47013.2-2015标准作100%X射线检测,符合Ⅱ级要求为合格;对管侧A、B类焊缝进行20%X射线检测,达Ⅲ级要求为合格;对受压角焊缝进行渗透检测,符合NB/T47013.5-2015标准Ⅰ级要求为合格。②换热管与管板胀接后再焊,并进行渗透检测,符合NB/T47013.5-2015标准Ⅰ级要求为合格。

2 焊接特点

2.1壳体的焊接

外壳焊缝主要由筒体纵缝、环缝、接管与偏心锥壳的焊缝组成,为了保证管束能顺利进入壳体,保证壳体与偏心锥壳的同心度与椭圆度在保证错边量不超标的前提下,校正中心线,焊接时要求焊缝成形均匀,焊缝质量满足设计要求,内部清洁度高。由于不锈钢的导热系数小、热膨胀系数大,容易产生变形,必须严格控制筒体变形,根据不锈钢的焊接特点[1],焊接时应注意容易出现的以下问题。

2.1.1焊缝的晶间腐蚀。在晶界中容易析出铬的碳化物,形成贫铬的晶界边界,如果该区恰好在焊缝表面并与腐蚀介质接触时,则将产生晶间腐蚀。为防止焊缝晶间腐蚀,用含Ti或Nb稳定的奥氏体焊接材料。

2.1.2热影响过热区的刀蚀。造成该区晶粒边界的贫铬现象,在一定腐蚀介质作用下,将从表面开始产生晶间腐蚀,直到形成刀状腐蚀的破坏。对此,可采用超低碳稳定化奥氏体母材将减轻刀蚀现象。

2.1.3焊接接头应力腐蚀破裂。影响奥氏体不锈钢焊接接头应力腐蚀的因素,有焊接区的残余应力、焊缝铸造组织以及在接头区的碳化物析出等。为防止焊接接头应力腐蚀,降低残余应力水平如避免十字交叉焊缝,单V形坡口改用X型坡口,适当减少坡口角度,采用较低的焊接线能量,合理布置焊缝的位置和焊接次序等。

2.1.4焊接热裂纹。一是奥氏体不锈钢导热系数小,线膨胀系数大,延长的焊缝金属在高温区停留的时间,因而提高了焊缝在高温时经受的拉伸应变。二是焊缝的柱状晶间存在低熔点薄膜在凝固结晶后期以液态膜的形式存在于奥氏体柱状晶粒之间。在一定拉应力下起裂扩展形成晶间开裂。对此,一是要严格控制焊缝中的S、P等杂质元素的含量;二是要提高焊缝中的含Mn量;三是要提高焊接熔池的冷却速度,工艺上采取相应措施加快熔池冷却,如短弧焊、低线能量、窄焊道技术等。

2.2换热管与管板的焊接

焊接接头要求焊缝根部熔合良好,必须严格控制熔池形状,使焊接接头形成完整的熔池,又不使管口出现过大内缩,焊接过程中管端易向内翻边,无法将管子与管板焊接在一起,主要是管与管板装配后有一定的间隙,管板厚而管子薄,焊接时管板孔边缘还未熔化而管子已熔化,从而造成管子向内翻边无法形成焊接熔池,由于奥氏体不锈钢导热率仅为碳钢的1/2左右,更易产生管端向内翻边,为适应不锈钢薄壁管与管板的焊接,须采用GTAW焊方法,保证焊缝的内在质量和满意的焊缝成形。

3 焊接难点及采取的工艺和规范

3.1壳体的焊接

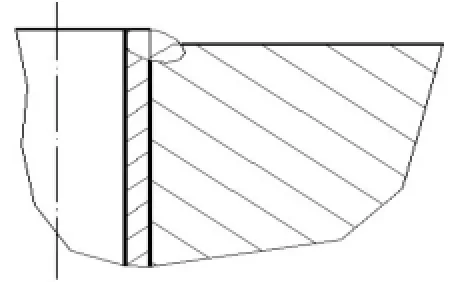

3.1.1主壳体的焊接难点之一。偏心锥体与主筒体的焊接是一个难点,其结构如图2所示。因锥体端部很难加工,其对接难度大,很容易出现未熔合、咬边等焊接缺陷。针对此条焊缝,采用手工焊条电弧焊焊接,根据焊接工艺要求,用E308-16(A102)焊条施焊。

图2 锥体与短节焊接结构

首先对修整好坡口的焊缝对装并点固,保证预留间隙,采用φ4mm焊条点焊,定位焊缝长度50~100mm,以保证不被拉裂。施焊前清除坡口及其母材两侧表面20mm范围内的氧化物、油污、熔渣及其他有害杂质,使用的焊条必须烘干并保温使用,施焊时控制低的层间温度,以防止热影响区晶粒长大及碳化物的析出。

3.1.2主壳体的焊接难点之二。短节与管板结构如图3所示,因厚度悬殊太大且结构复杂,很容易出现夹渣、裂纹、咬边等焊接缺陷。为保证焊接质量,施焊时适当运条,让电弧对准管板一侧,层间彻底清渣并保证层间温度,盖面时让焊缝圆滑过渡到母材。

图3 短节与管板焊接结构

3.2换热管与管板的焊接

换热管与管板焊接的成败影响到整个换热器的产品质量。因换热管直径12mm,壁厚度仅为1.5mm,管板厚度达95.0mm,管端伸出管板的长度为1.0~1.5mm。因此,这1 800个接头成为芯子组的难点。设计结构如图4所示。

图4 管-管板接头形式

管板与管的焊接采用手工GTAW焊方法,焊接过程中熔池金属高温停留时间短,金属冷却快,能量集中,利于调整焊接能量和控制熔池形状,使焊缝一周的成形均匀。因管壁较薄,焊接时一定要控制好手法,让电弧对准管板一侧。施焊时不用添加焊丝,用伸出的管端与管板自熔。

3.3实际效果

经过以上方法焊接的焊缝,全部达到实际要求。

4 结论

①针对奥氏体不锈钢的焊接特点,采用最佳的焊接结构形式和合适的焊接工艺,并合理安排焊接顺序,采取控制焊接热量的方法施焊,可以保证焊接质量。

②对于异厚接头形式,把握好运条方法,采用合适的焊接工艺可以减少焊接缺陷。

③利用GTAW焊接方法可精确控制焊接热输入的特点及适当的管端伸出尺寸,运用合适的焊接手法手工焊接管与管板焊缝,可达到满意的效果。

The Welding Manufacture of Ammonia Evaporator

Sun ZhiyunQi HaoHao Juanhong

(Kaifeng Air Separation Group Co.Ltd.,Kaifeng Henan 475002)

Combined with the structural characteristics of the ammonia evaporator and welding difficulty,reasonable welding process was formulated,and took appropriate technical measures and correct welding specification,which can ensure welding quality and improve production efficiency and obtain satisfactory effect.

austenitic SS welding;electrode arc welding;tube and tube-sheet welding;GTAW welding

TQ05

A

1003-5168(2016)05-0075-02

2016-04-24

孙志云(1967-),女,工程师,研究方向:压力容器制造工艺。

[1]于启湛,史春元.不锈钢的焊接[M].北京:机械工业出版社,2009.