热连轧精轧机窜辊系统结构改进

黄培德 笪 静

(新余钢铁有限公司,江西338025)

热连轧精轧机窜辊系统结构改进

黄培德笪静

(新余钢铁有限公司,江西338025)

由于设备磨损润滑不良,精轧机窜辊易出现卡阻,入口、出口不同步,经常因偏差过大导致跳模式,窜辊无法正常投入使用,严重影响成品板形。通过采取更改绕动装置、关节轴承、轴端卡板油缸等方案措施,保证窜辊系统作业率达到90%以上,保证了精轧机的正常生产。

热连轧精轧机;窜辊系统;工作辊轴端卡板;窜辊系统作业率

新钢1580热连轧于2008年投产,精轧机组使用弯辊+窜辊的工艺技术。由于轧辊采用CVC辊型,故窜辊位置精度对轧机板型控制非常重要。窜辊液压缸活塞杆通过球面绕动装置固定在固定块上,缸筒尾部用关节轴承和销轴与弯辊块连接。正窜时油缸活塞杆伸出,轧辊向传动侧移动;负窜时活塞杆缩回,轧辊向操作侧移动。轧辊轴端挡板设计在弯辊块上,轧辊窜动时弯辊块同轧辊一起移动。此种结构设计对设备尺寸精度要求较高,只要其中一个零件出现损坏或者过度磨损,窜辊系统就无法正常工作。如果轧辊入口和出口系统零部件磨损程度不一致,容易出现窜辊不同步的现象,导致窜辊发生卡阻,且磨损累计到一定程度,实际窜辊位置与程序设定位置会出现较大偏差,从而导致实际CVC辊缝与设计CVC辊缝不一致,对成品板凸度影响较大。

1 设备现状

1.1窜辊系统结构

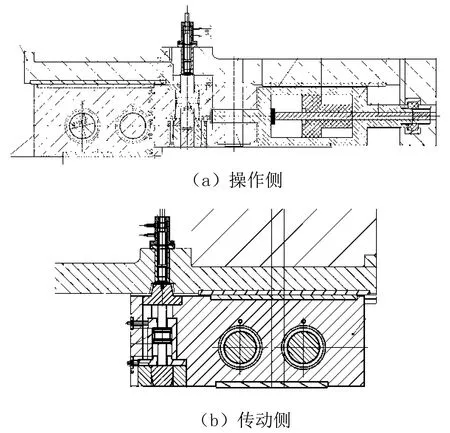

目前窜辊系统结构如图1所示。

窜辊动作由窜辊缸作为动力源,力的传递顺序为窜辊油缸→操作侧弯辊块→操作侧轴端档板→操作侧轧辊轴承座→轧辊→传动侧轴承座→传动侧轴端档板→传动侧弯辊块。

图1 窜辊系统结构示意图Figure 1 Schematic drawing of shifting roll system structure

1.2存在的主要问题

目前窜辊系统存在的主要问题是:(1)活塞杆与绕动装置使用螺纹连接,容易发生松动,螺纹进水锈蚀后容易退丝;(2)随着使用年限的增长,绕动装置内部结构磨损加大,且无法随时调整;(3)在冲击载荷下关节轴承容易碎裂;(4)操作侧轴端档板尾部活塞容易被固定块刮伤,导致尾部透盖密封失效、漏油;(5)传动侧轴端档板油缸用导套间接固定,容易松动、漏油;(6)各部位窜辊零件长期处于水淋环境中,磨损锈蚀严重,窜辊空行程累计多在5 mm以上,导致实际轧辊窜辊位置与程序设定的窜辊位置存在偏差,实际CVC辊缝与设定CVC辊缝不相符。

2 改进措施

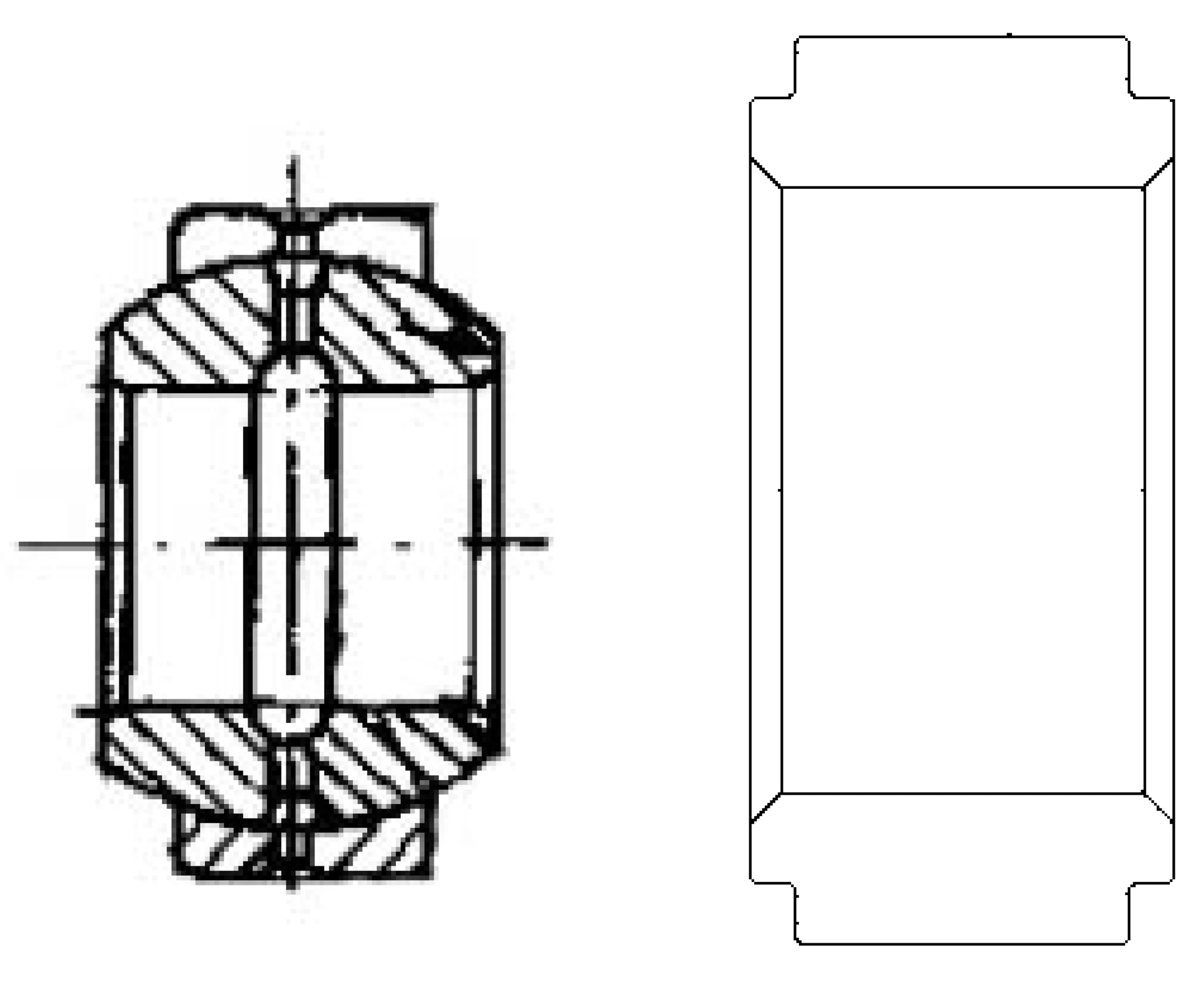

经过分析,整套窜辊系统中最容易损坏的零部件是关节轴承。该部件使用标准关节轴承,型号是GE100ES(SKF),材质硬而脆,在润滑条件差、冲击载荷、水淋的环境中极易锈蚀并且发生碎裂。关节轴承一旦发生碎裂,窜辊油缸空行程将大幅增加,特别是当单侧碎裂时,入口、出口窜辊缸空行程差距拉大,将会直接导致窜辊控制系统跳模式。为此,我们对窜辊系统进行了如下改进:

(a)改进前 (b)改进后图2 关节轴承结构示意图Figure 2 Schematic drawing of joint bearing structure

(2)窜辊缸活塞杆绕动端原设计为不可调整间隙方式,一旦固定块卡槽磨损,只能整体更换固定块。因此将其改进为间隙连续可调结构。改进后绕动端结构如图3所示。当固定块卡槽磨损时,只需调节端面调节螺栓,便可调节绕动装置内间隙,保证间隙值在要求的范围内。

图3 改进后绕动端结构示意图Figure 3 Schematic drawing of improved winding end structure

(3)在操作侧轴端卡板打开时,轴端卡板油缸后部活塞杆插入固定块孔中,固定块孔直径为77 mm,活塞杆直径为70 mm。由于关节轴承和绕动装置内间隙过大导致定位不准确,经常顶在固定块孔边缘,导致卡板无法打开,或者刮蹭活塞杆,被刮蹭后的活塞杆粗糙度降低,损坏了油缸透盖密封,造成漏油。改进后取消了油缸后部活塞杆,轴端卡板打开、关闭的信号装置改用液压油流量监测。改进后的操作侧轴端卡板结构如图4所示。

图4 改进后的操作侧轴端卡板结构示意图Figure 4 Schematic drawing of improved clamping plate structure at shaft end of operation side

(4)窜辊油缸活塞杆头部螺纹松动或退丝的原因主要是由于冲击载荷及进水锈蚀造成的。在安装螺母时使用螺纹锁固胶保证密封,螺纹松动多数是因为安装时螺母未旋紧到规定力矩造成的。

螺纹小径为:

式中,d是螺纹规格,d=80mm;p为螺距,p=3mm;H为螺纹原始三角形高度,H=0.866p=2.598mm。

螺纹中径为:

计算直径为:

公称应力截面积为:

拧紧力矩为:

T=0.12×σs×As×d÷1000=15938.28N·m

式中,σs为材料屈服强度(45钢),σs=355MPa。

通常取拧紧力矩计算值的0.8倍为实际应用拧紧力矩,故实际应用拧紧力矩为12 750.6N·m。

(5)传动侧轴端档板油缸固定方式改成单独固定方式,不再使用导套压紧的间接固定方式,需更改导套以便于安装,更改结构如图5所示。

3 改进效果

通过对新钢1580热轧精轧机窜辊系统的改造,窜辊系统作业率达到了90%以上,基本不再有两侧偏差过大跳模式的问题,同时窜辊实际位置精度控制在1mm以内,保证了实际辊缝与程序设定辊缝形状一致,同时减少了故障时间及漏油,为精轧机的稳定生产及产品质量提供了保障。

图5 改进后的导套结构示意图Figure 5 Schematic drawing of improved guide sleeve structure

编辑陈秀娟

Structure Improvement for Shifting Roll System in Hot Continuous Rolling Finishing Mill

Huang Peide,Da Jing

Because of wear and bad lubrication of equipments, the shifting roll of finishing mill was easily jammed and entry and exit were not synchronized, and it often skipped mode due to large deviation, which made shifting roll cannot be put into normal operation, and influenced the plate shape of finished product seriously. By taking measures such as changing the winding device, joint bearings and clamping plate cylinder at shaft end, the operating rate of shifting roll system has reached more than 90% so as to ensure the normal production of finishing mill.

hot continuous rolling finishing mill; shifting roll system; clamping plate at shaft end of working roll; operation rate of shifting roll system

2016—01—14

黄培德(1984—),男,助理工程师,从事机械设备维护与管理工作。电话:13667903020,E-mail:misty840910@126.com

TG333.17

B