熔体造粒塔进风口结构对复混肥冷却过程的影响研究*

吴文华,袁 宸,李接励,陈明良,梁 济

(上海化工研究院 上海 200062)

熔体造粒塔进风口结构对复混肥冷却过程的影响研究*

吴文华,袁宸,李接励,陈明良,梁济

(上海化工研究院上海200062)

结合复混肥熔体高塔造粒原理,运用流体力学计算软件对熔体高塔造粒过程进行数学建模并与实测数据进行对比验证。在数学模型的基础上,通过改变造粒塔几何模型结构,数值模拟研究造粒塔进风口结构变化对塔内复混肥冷却过程的影响,以期为造粒塔几何结构设计提供技术参考。

造粒塔冷却过程进风口结构

熔体高塔造粒过程主要是以熔融尿素为载体,与一定配比的其他物料在热熔状态下搅拌混合,形成具有一定流动性的低温共熔料浆,再通过旋转差动喷头将料浆以液流的形式喷出,液流在塔内自然下落过程中断裂成液滴并与上升的空气换热,冷却并凝固成球形颗粒。液滴在造粒塔内的冷却效果直接影响整个造粒过程,塔底产品黏壁、颗粒不圆整等均与塔内颗粒冷却效果欠佳有关,而影响塔内颗粒冷却过程的因素主要有进风口气温、颗粒粒径、进出风口结构、塔高等。造粒塔的结构不仅影响着颗粒冷却过程,也与造粒塔的造价息息相关。因此,在造粒塔设计阶段,有必要对造粒塔结构,如进风口结构、塔高等,进行研究分析,以找到合适的造粒塔结构。

迄今为止,国内已建成上百座复混肥造粒塔,但关于造粒塔结构对复混肥颗粒冷却过程影响的研究甚少,尤其是造粒塔进风口结构方面的研究。国内不少学者对造粒塔内颗粒冷却过程进行了理论分析,将造粒塔内空气流动简化成活塞流,在计算塔内风量时往往忽视了造粒塔进风口结构的影响,这势必会降低计算结果的准确度[1- 2]。上海化工研究院长年致力于复混肥高塔造粒工艺研究工作,近年来采用流体力学计算软件与现场测试数据相结合的方法建立了一套数学模型,该数学模型根据造粒塔的实际几何结构进行建模,模拟计算结果与现场测试数据的误差在可接受范围内[3]。鉴于造粒塔设备庞大,一般很难通过试验及实测来掌握其性能,本文在已建立的流体力学数学模型[4]的基础上,通过改变进风口高度及层数,初步探索研究造粒塔进风口结构对复混肥冷却过程的影响,以期为造粒塔几何结构设计提供技术参考。

1 模型计算方法

1.1计算原理

采用分散相模型进行计算,控制方程包括连续相方程、分散相方程和气粒两相间热量传递方程。连续相求解过程为稳态迭代计算,颗粒追踪方式采用稳态追踪。所谓稳态方式是指每隔若干个连续相流场迭代步,在当前流场状态下,逐个地对每个颗粒从起始位置直至其终了轨迹进行积分计算及源项计算。稳态方式可得到某一时刻连续相流场条件下,在一系列积分时间步的颗粒状态,而一系列颗粒位置可连成运动轨迹线。

热压自然通风主要是依靠浮升力作用的一种通风方式。自然通风的数值模拟研究方法一般为扩大计算域,在建筑的外围建立一个较大的模型形成无限远边界,在外围入口处设置为速度入口边界条件来考虑侧风对其的影响。不考虑侧风的影响时,可以将速度边界的速度值设得很小,或者改为压力边界条件,或者直接在建筑的进出口处均设为压力入口边界条件。经综合考虑,决定将造粒塔进出口边界条件均设为压力边界条件,内部空气密度采用波希涅斯克(Boussinesq)假设。

离散方式采用有限差分法,连续相方程采用SIMPLE算法迭代求解,分散相建立在连续相初始求解值上,并与连续相进行耦合求解。

1.2计算收敛依据

考虑到模拟计算过程的复杂性及耗时性,计算结果满足以下几点,则认为已经收敛:

(1)监测面处的平均温度以及体积流量不再随计算步骤的增加而变化,其中监测面为热气道处的2个半月形水平面,距离热气道上端出口1.5 m;

(2)各个参数的残差值随计算步数的增加而降低,最后趋于平缓;

(3)进风口与出风口的质量流量满足质量守恒,即进口与出口的质量流量差小于0.5%。

2 模拟计算结果验证

在已有的数学模型基础上,对某化肥企业的复混肥高塔造粒过程进行数值模拟计算,其中环境气温23.75 ℃,产品配方为20-5-20,颗粒平均粒径Φ2.49 mm,产量为10.56 kg/s。造粒塔直径Φ18 m,进风口面积为90.72 m2,出风口面积为100.6 m2,热气道截面面积128.4 m2。模拟计算值与实测值对比见表1。

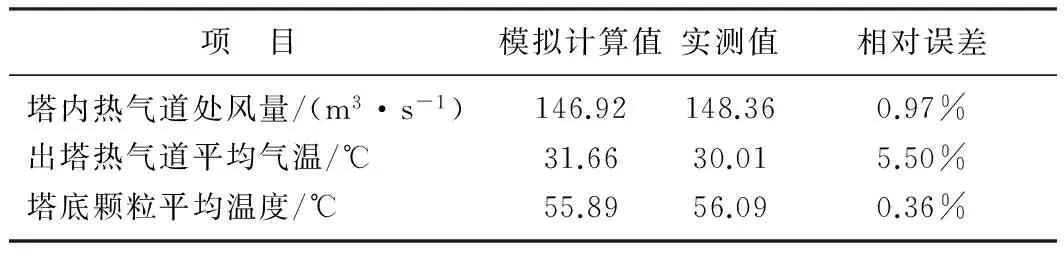

表1模拟计算值与实测值对比

项 目模拟计算值实测值相对误差塔内热气道处风量/(m3·s-1)146.92148.360.97%出塔热气道平均气温/℃31.6630.015.50%塔底颗粒平均温度/℃55.8956.090.36%

从表1可看出,模拟计算值与实测值的相对误差均在6%以内,说明建立的数学模型可靠,模拟计算结果具有一定的可信度

3 造粒塔进风口结构的探索

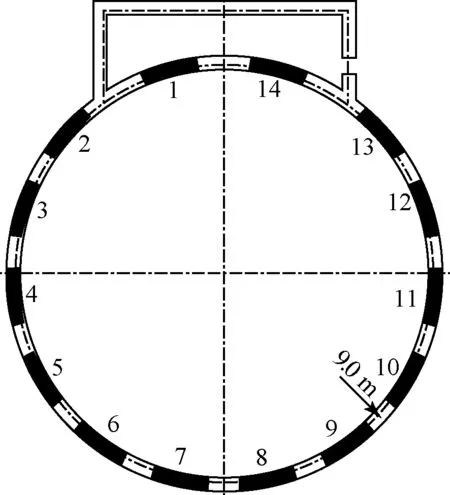

数学模型经过验证后,通过改变造粒塔几何模型结构(主要是改变进风口高度以及进风口层数)来探索进风口结构变化对造粒塔内颗粒冷却过程的影响,其中造粒塔进风口分布如图1所示。

图1 造粒塔进风口分布

3.1进风口高度变化

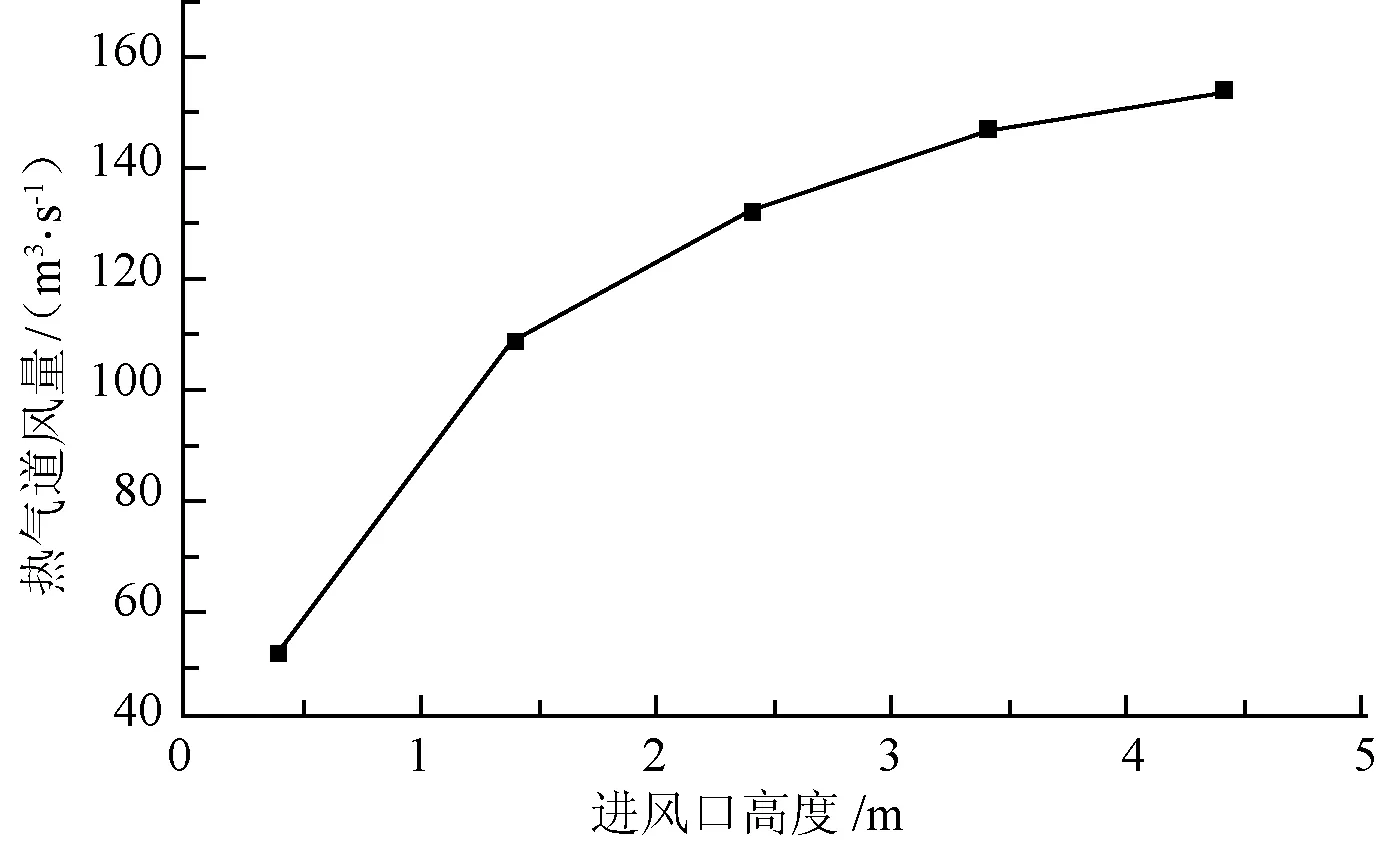

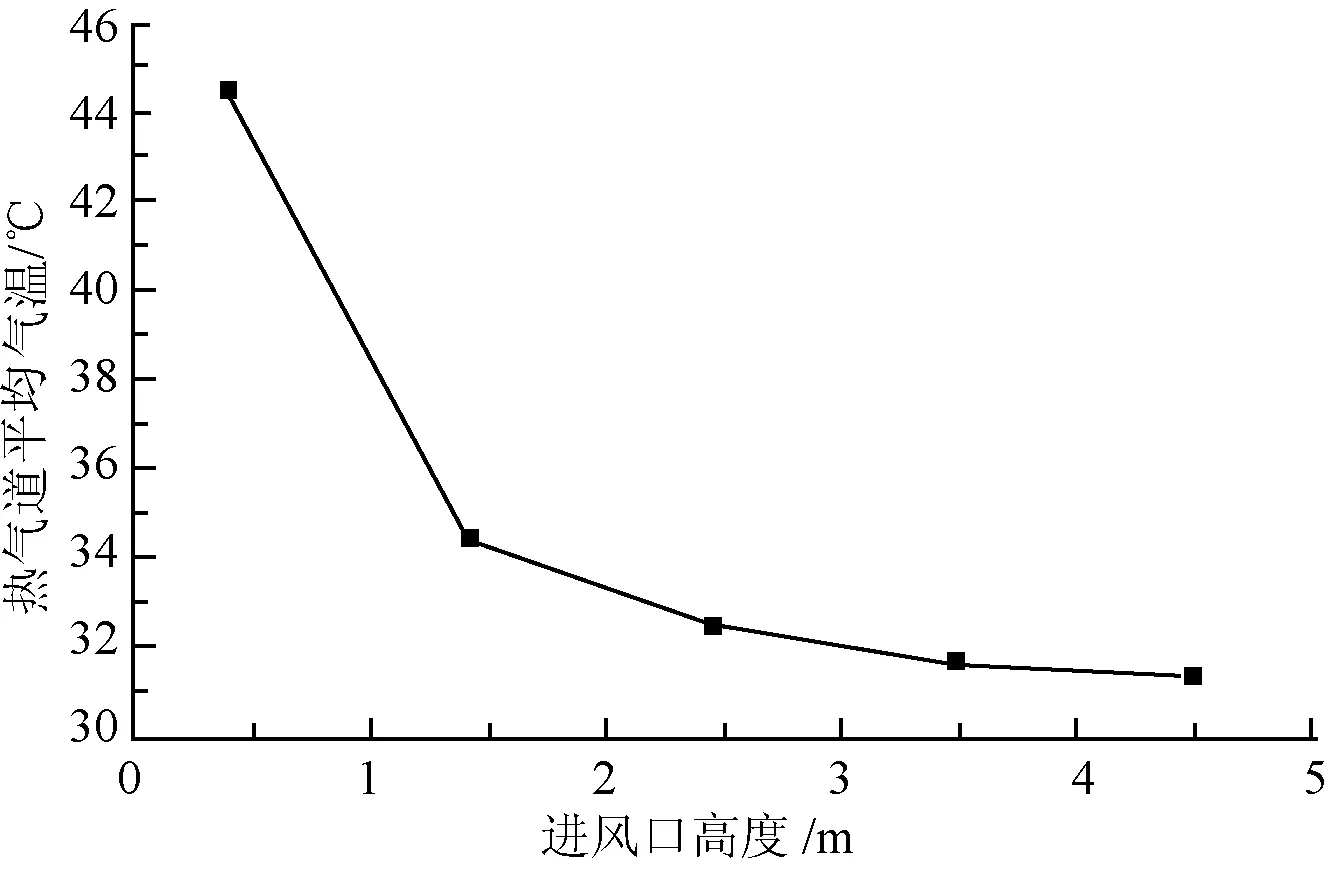

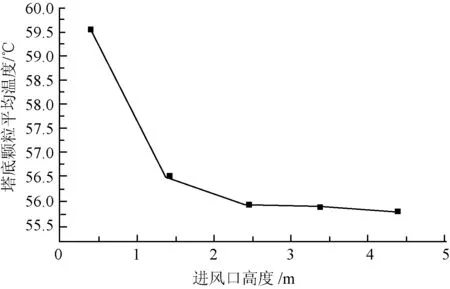

在已有模型的基础上,改变进风口高度(进风口高度分别为0.4,1.4,2.4,3.4,4.4 m),研究了进风口高度对颗粒冷却效果的影响规律,结果如表2与图2、图3和图4所示。

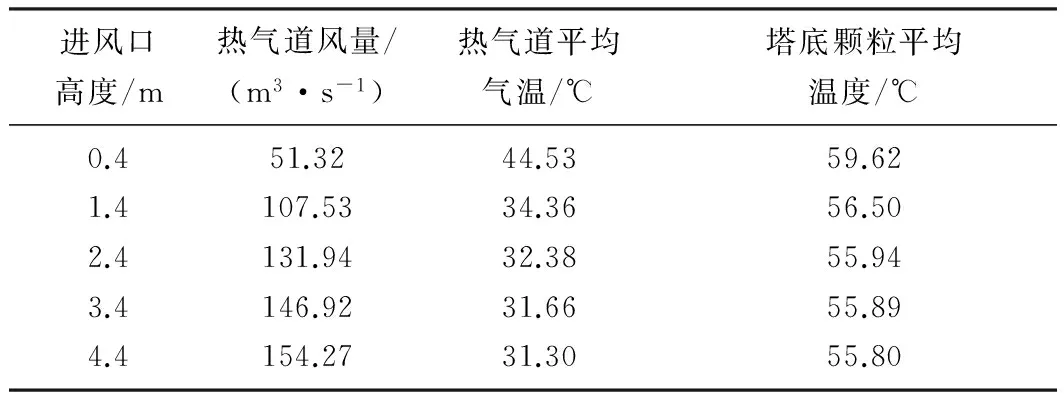

表2进风口高度对颗粒冷却效果的影响规律

进风口高度/m热气道风量/(m3·s-1)热气道平均气温/℃塔底颗粒平均温度/℃0.451.3244.5359.621.4107.5334.3656.502.4131.9432.3855.943.4146.9231.6655.894.4154.2731.3055.80

图2 热气道风量随进风口高度变化曲线

图3 热气道平均气温随进风口高度变化曲线

图4 塔底颗粒平均温度随进风口高度变化曲线

由图2可见,热气道风量随进风口高度的增大而逐渐增大,从51.32 m3/s增至154.27 m3/s,但是增长速率却逐渐下降,热气道风量逐渐趋于一平稳值(160 m3/s左右)。相反,热气道气温与塔底颗粒平均温度随进风口高度的增大而逐渐减小,减小速率随着进风口高度的增大而逐渐下降。如图3和图4所示,热气道平均气温从44.53 ℃下降至31.30 ℃,塔底颗粒平均温度从59.62 ℃下降至55.80 ℃。进风口高度在3.4 m以上,热气道平均气温与风量变化不大,趋于平稳值,即热气道平均气温逐渐趋于31 ℃;进风口高度在2.4 m以上,塔底颗粒温度随进风口高度的变化很小。考虑到进风口之间的墙柱承重问题,进风口高度不宜过高,过高的进风口存在建筑安全风险。

3.2进风口层数变化

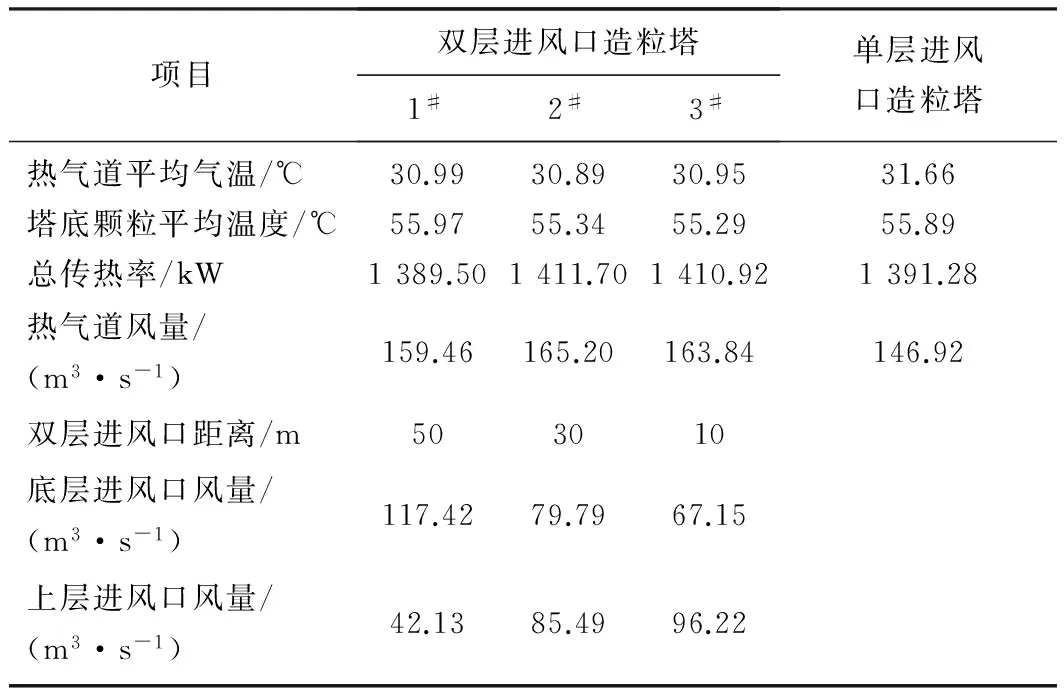

在造粒塔几何结构设计中,国内部分研究者认为双层进风口造粒塔内颗粒冷却效果优于单层进风口。目前,国内主流造粒塔结构为塔底单层进风口,在研究不够充分的情况下贸然在造粒塔上开第2层进风口存在较大风险,且实验室和工程上不易试验。而数值模拟计算提供了一种便捷有效的试验手段,在计算机上修改造粒塔几何结构无需承担建筑成本及各类风险。因此,在已建立的数学模型上分别在距塔底进风口50,30,10 m处再加一层进风口,并分别命名为1#,2#,3#造粒塔,研究双层进风口对造粒过程的影响。双层、单层进风口造粒塔有关模拟计算数据见表3。

表3双层、单层进风口造粒塔有关模拟计算数据

项目双层进风口造粒塔1#2#3#单层进风口造粒塔热气道平均气温/℃30.9930.8930.9531.66塔底颗粒平均温度/℃55.9755.3455.2955.89总传热率/kW1389.501411.701410.921391.28热气道风量/(m3·s-1)159.46165.20163.84146.92双层进风口距离/m503010底层进风口风量/(m3·s-1)117.4279.7967.15上层进风口风量/(m3·s-1)42.1385.4996.22

研究结果显示,双层进风口并未达到预期的总风量成倍增大、塔底颗粒温度明显降低的效果。以1#造粒塔为例,上层进风口风量为42.13 m3/s,上层进风口的设置导致原塔底进风口的风量降至117.42 m3/s,总风量159.55 m3/s,相对于之前的单层进风口风量(146.92 m3/s)只增加了8.60%。对比不同造粒塔在不同进风口处的气量分布可知,随着双层进风口间距逐渐减小,塔底进风口风量逐渐减小而上层进风口风量逐渐增大。这主要是与颗粒在造粒塔内边下降边与上升空气换热有关。

双层进风口之间的距离不同,颗粒在塔内的传热效果也不同,其中2#造粒塔内的通风量最大,达到165.28 m3/s。1#造粒塔塔底颗粒平均温度相对于单层进风口造粒塔稍高,塔内总传热率相对于单层进风口造粒塔稍小。而2#和3#造粒塔塔底颗粒平均温度相对于单层进风口造粒塔均低,塔内总传热率相对于单层进风口造粒塔均稍大,究其原因与上层进风口处塔截面上的颗粒分布有关。1#造粒塔上层进风口处横截面上颗粒集中在半径4 m的内圆环内,最外层颗粒群距造粒塔内壁4~5 m,来自上层进风口的冷空气未能与颗粒群接触换热,而是在热压下直接进入热气道与热空气换热,然后直接排出塔外。而2#和3#造粒塔上层进风口处横截面上颗粒分布相对较为分散,最外层颗粒群距离造粒塔内壁非常近,来自上层进风口的冷空气与颗粒群接触换热后进入热气道排出造粒塔。上层进风口处塔横截面上颗粒的分布不同,最终导致1#造粒塔的风量小于2#和3#造粒塔的风量,塔底颗粒温度较高,塔内传热率较低。由此可见,选择合理的进风口层上下间距对于双层进风口造粒塔非常重要。

4 结语

(1)塔内热气道风量随着进风口高度的增大而逐渐增大,但是增长速率却逐渐下降。相反,热气道平均气温与塔底颗粒平均温度随着进风口高度的增大而逐渐减小,减小速率随着进风口高度的增大而逐渐下降。进风口高度在3.4 m以上,热气道平均气温与风量变化不大,趋于平稳值;进风口高度在2.4 m以上,塔底颗粒温度随进风口高度的变化很小。考虑到进风口之间的墙柱承重问题,造粒塔进风口高度不宜设计过高,过高的进风口存在建筑安全风险。

(2)模拟计算结果显示,造粒塔双层进风口并未达到预期的总风量成倍增大、塔底颗粒温度明显降低的效果。双层进风口间的距离不同,复混肥颗粒在塔内的冷却效果也不同。

[1]王时眕. 造粒塔与造粒喷头[M]. 北京: 化学工业出版社, 1987: 5- 11.

[2]贺华, 丁文捷, 周晓埜. 喷淋造粒生产大颗粒尿素工艺颗粒下落运动分析[J]. 化工生产与技术, 2000(5): 13- 15.

[3]吴文华, 韩坤, 刘阿龙,等. 尿基复混肥造粒塔内颗粒运动分析[J]. 磷肥与复肥, 2013(1): 16- 18.

[4]吴文华, 李接励, 刘阿龙,等. 尿基熔体造粒高塔内流场分析[J]. 化肥工业, 2013(2):6- 10.

Study of Effect of Melt Prilling Tower Air Inlet Structure on Compound Fertilizer Cooling Process

WU Wenhua, YUAN Chen, LI Jieli, CHEN Mingliang, LIANG Ji

(Shanghai Research Institute of Chemical IndustryShanghai200062)

In accordance with the compound fertilizer high tower melt prilling principle, mathematical modeling of high tower melt prilling process is carried out with fluid calculation software, and compared and verified with measured data.On the basis of mathematical model, by changing the geometric model structure of prilling tower, the effect of air inlet structure on compound fertilizer cooling process in melt prilling tower is studied through numerical simulation in order to provide technical reference for geometric structure design of prilling tower.

prilling towercooling processair inlet structure

上海市科学技术委员会科研计划项目(13195800800)。

吴文华(1988—),男,硕士,助理工程师,主要研究方向为尿基复混肥高塔熔融造粒工艺;woshiwuwenhua@163.com。

TQ444.2

A

1006- 7779(2016)04- 0007- 04

2016- 08- 06)