轧钢加热炉过程控制系统与节能降耗

王会波,于政军,2

(1.深圳市库马克新技术股份有限公司,广东 深圳 518108;2.辽宁科技大学电子与信息工程学院,辽宁 鞍山 114051)

轧钢加热炉过程控制系统与节能降耗

王会波1,于政军1,2

(1.深圳市库马克新技术股份有限公司,广东 深圳 518108;2.辽宁科技大学电子与信息工程学院,辽宁 鞍山 114051)

研究了国内许多轧钢厂加热炉控制系统计算机二级不能正常使用的问题,针对这些问题,研制了一种轧钢加热炉过程控制系统,建立了一套新的完整的系统解决方案,并应用在轧钢加热炉过程控制中,保证钢坯加热过程满足加热工艺的要求,同时又节省煤气和降低了烧耗。该系统是通过建立透明的轧钢加热炉,支持加热炉生产过程操作决策及过程自动控制等措施来实现的。该系统在中板和厚板轧钢加热炉控制系统中得到了有效的应用,即提高了产品质量,又节能降耗。

加热炉;过程控制;节能降耗

加热炉过程控制系统(计算机二级系统,简称二级)是轧钢生产过程脱离“粗放型”管理模式,实现“精细化”管理的必备手段,只有依靠科学有效的过程控制技术,才能从根本上解决操作人员“凭经验烧钢”所带来的各种质量和成本问题。深圳市库马克新技术股份有限公司研发了“库马克轧钢加热炉过程优化控制系统”,应用到钢铁企业对轧钢加热炉进行有效的过程控制,解决了这个问题,并应用到某中板厂和厚板厂,对于该厂的精细化管理及节能降耗做出了贡献,取得了良好的效果。

1 加热炉过程控制系统的主要作用

1.1在实现工艺目标中的作用

加热炉过程控制系统的主要任务是保证加热炉的出炉钢坯能够满足工艺目标要求。钢坯温度满足工艺目标要求,主要分为两类:一是“钢坯目标温度和均匀度”;二是“钢坯表面脱碳强度”。

对于第1类工艺目标,可以通过监控“钢坯当前温度”、“钢坯芯表温差”和“钢坯均温时间”来实现。

对于第2类工艺目标,由于难以在线(直接或间接)检测,从控制的角度考虑,只能是最大限度地降低钢坯脱碳机会,即尽量减少高温钢坯的在炉时间,尤其是高温钢坯置于“氧化气氛”炉气中的持续时间。

归根结底,上述工艺目标的实现均离不开计算机二级加热炉过程控制系统的支持,使用加热炉过程控制系统,可以有效地提升钢坯加热的“工艺目标命中率”,从而间接影响成品材的“指标命中率”,其经济效益在业内已经获得共识,具体数量,取决于当前生产管理水平。

1.2在降低加热生产消耗中的作用

加热炉过程控制系统的另一个重要作用是降低钢坯加热的生产消耗。降低生产消耗的前提条件是首先要保证钢坯出炉温度满足工艺目标约束。在加热炉产能无法完全满足轧钢系统要求时,使用加热炉过程控制系统的首要任务是保证产量需要,煤气使用量并不一定会比没有加热炉过程优化控制系统时减少。但如果加热炉的产能满足轧机最大产能需求,则减少钢坯加热过程中的“过烧时间”将能够间接地大量减少钢坯加热所用的煤气。至于“过烧时间”的减少量,则取决于现有的管理水平。

在没有加热炉过程控制系统的状态下,操作人员无法准确掌握钢坯的温度状态,因此也无法真正知道钢坯实际过烧时间。有了加热炉过程优化控制系统,操作人员则至少可以直接监视钢坯的温度变化过程,这为减少钢坯不必要的过烧时间创造了可能性。

显而易见,加热炉过程控制系统能够有效地帮助用户“最大限度地”通过减少“过烧时间”来降低钢坯加热过程中的煤气用量。

降低生产消耗的最大空间在于减少钢坯加热过程中的“钢坯烧损量”。控制钢坯烧损的唯一手段是减少钢坯在“氧化气氛”炉气中过烧,在没有加热炉过程控制系统情况下,仅凭操作人员的“经验”和“责任心”,根本无法真正解决钢坯过烧导致的钢坯烧损过大问题。

对于每个用户而言,加热炉炉况存在差异,钢坯烧损也各有不同。但正确地使用加热炉过程控制系统,都能够帮助用户将现有加热炉的钢坯烧损降到最低。根据生产实践和各种文献统计,加热炉过程控制系统至少可以帮助用户降低0.5%的烧损。对于一个年产量100万t的加热炉,减少0.1%的烧损量,1 a将可以为用户降低数百万元的生产消耗。

2 加热炉过程控制实施中存在的问题与解决方案

在国内,很多钢厂的加热炉过程控制系统在使用过程中,存在各式各样的问题,甚至很多钢厂的加热炉就没有过程控制系统。即使有些用户建立了加热炉过程控制系统,也只是运行着部分功能。造成这种局面的原因是多方面的。针对加热炉过程控制实现中存在的诸多问题进行了分析,并提出了自己的解决方案。

2.1应用中存在的问题

由于国内加热炉过程控制系统(二级)的设计方法主要源自于对“引进系统”的消化和移植。由于发达国家的生产环境状态明显优于我国的工业现状,因此不可避免地存在一些“水土不服”的状态。所谓“水土不服”,主要表现为加热炉过程控制系统(二级)不能正常运行,或正常运行一段时间后就表现失常。

加热炉过程控制系统(二级)使用不好的另一个客观原因是我国钢铁企业长时间“粗放型”管理模式所致。由于钢材市场一直很好,轧钢生产过程的主要精力多放在增加产量方面,对钢坯加热质量缺乏足够的重视。甚至认为人工操作已经很好了,能够满足生产要求,加热炉过程控制系统(二级)能工作更好,不能工作也无所谓,并不做深究,只是放弃使用罢了。

实际上,导致过程控制系统应用效果不佳的主要原因是当前过程控制系统(二级)设计中存在的缺陷或不足。当前很多加热炉过程控制系统开发团队仍然坚持着国外引进系统的设计思路,追求最大限度的全自动过程控制系统。然而,受到国内生产环境的各种条件的制约,在很多情况下,快速实现加热炉过程控制全自动化不太现实,这就使过程控制系统(二级)的作用大打折扣,最终,由于预期差异,客户和开发团队之间产生矛盾,形成相互推诿的不利局面。

形成加热炉过程控制系统(二级)在应用过程中存在问题的另一个原因是一、二级控制系统“开发节奏不同步”,基础控制系统(一级)通常优先投入使用,而加热炉过程控制系统(二级)投入较晚,基础控制系统中对加热炉过程控制系统(二级)性能产生影响的问题(所谓“遗留问题”)不能充分暴露出来。当基础控制系统(一级)开发团队撤出现场后,加热炉已投入生产运行,为了不影响正常生产,用户多选择放弃“遗留问题”的解决,从而造成加热炉过程控制系统(二级)“不正常”,只能“凑合着”运行,这种现象也是影响加热炉过程控制系统(二级)声誉的一个重要原因。

2.2解决方案和实施措施

首先,在加热炉过程控制系统设计上提出了“直面现实”、“分级体验”的设计理念。所谓“直面现实”,就是承认我国当前钢铁行业的现实状况,不再追求“一步到位的高度自动化”目标,即在现有条件下,以“让操作人员获益最大化”为设计目标,尽可能让过程控制系统(二级)表现出其在精细化生产中不可替代的作用。而“分级体验”则是在系统实现上,强调多层次性能体现。

首先,为操作人员提供一个能帮助其生产决策的“透明加热炉”,就是将操作人员在操作过程中需要的“有价值决策辅助信息”集中抽出,并合理地组织在同一操作画面上,以便协助操作人员轻松地进行“钢坯装炉”、“钢坯出炉”、“炉温调整”等决策操作,以此降低加热炉过程控制系统(二级)使用的技术门槛,使操作人员在工作中很快获益。

其次,利用计算机计算、存储和统计分析能力,为操作人员提供各种“追溯”、“预判”和“规划”功能,帮助操作人员提升“决策效率”和“决策精准度”。

最终,系统将为操作人员实现高度自动化提供一个可操作环境。当操作人员对过程控制系统充分信任后,可以通过人机交互形式直接参与加热炉的过程控制,直至最后实现令其满意的加热炉过程控制自动化。

在实现上述设计理念的同时,也针对前文提到的“遗留问题”确定了解决方案,并取得了预期的效果。

实际上,很多“遗留问题”之所以难以解决,不仅仅是开发团队不负责任,而是有些问题单靠基础控制系统(一级)很难发现,需要做长时间数据收集、存储、分析等工作。为此,我们提出了一个“一二级融合”的解决方案,即利用过程控制系统(二级的工程师站)找到问题,在不影响生产的前提下修改基础控制系统(一级),消除“遗留问题”,从而将基础控制系统(一级)和过程控制系统(二级)融为一个整体。

加热炉过程控制系统(二级)是一个“生产过程精细化管理平台”,主要作用是“让操作人员睁开眼睛工作”,即在“全面感知现场环境”的状态下进行加热炉生产过程的精细化管理,从而获得产品质量、生产效益双赢的局面。

3 加热炉过程控制系统目标的实现

库马克轧钢加热炉过程优化控制系统,采取下列措施,确保轧钢生产工艺的要求。

3.1建立“透明加热炉”

3.1.1实时跟踪和提示炉内钢坯的位置状态

优化控制系统为操作人员展示加热炉内钢坯当前所处的位置,从而实现钢坯在炉内的分布状态“透明化”。

3.1.2实时跟踪和提示炉内钢坯的加热环境

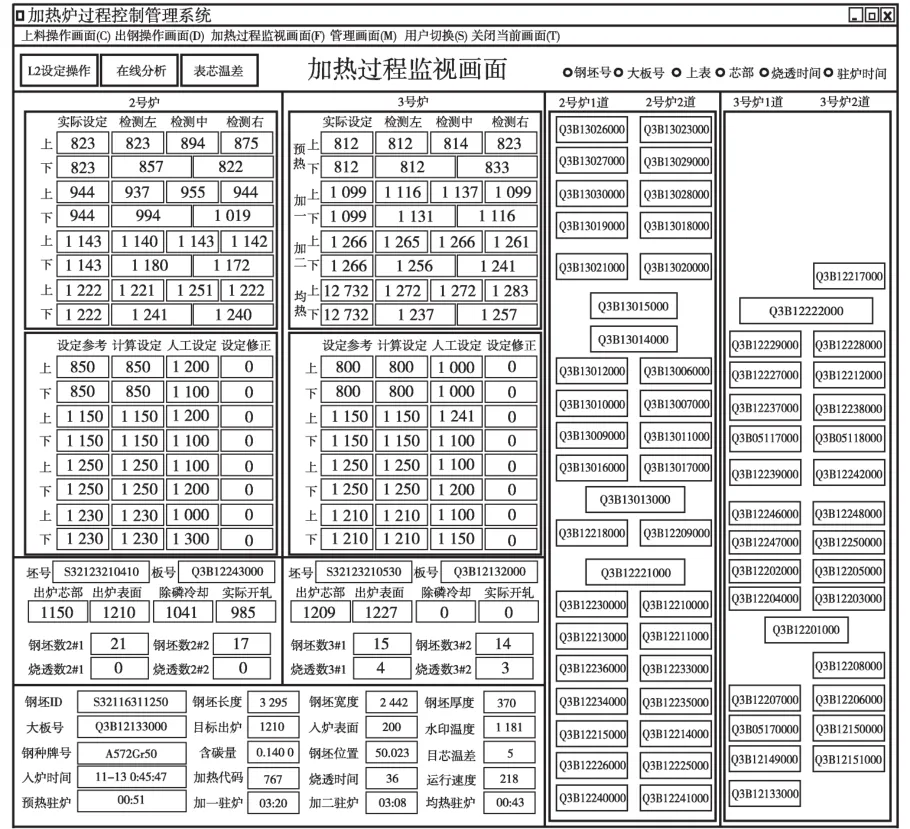

优化控制系统为操作人员展示加热炉当前的炉温控制规则和实际炉温状态,从而实现加热炉内钢坯加热环境“透明化”。图1展示了一个双排步进式板坯加热炉内钢坯加热炉环境,如炉气温度状态和相关设定信息等。

图1 双排步进式加热炉内钢坯位置状态及钢坯加热炉环境提示画面Fig.1 Double step type heating furnace billet and billet heating furnace environment prompt screen

3.1.3实时跟踪和提示炉内钢坯的温度状态

优化控制系统为操作人员展示加热炉内钢坯的表面温度和芯部温度等,从而实现加热炉内钢坯温度(场)“透明化”。图2展示了1个双排步进式板坯加热炉内所有钢坯的(芯部)温度状态,以及选定钢坯的目标温度和水印区温度。

3.2支持加热炉生产操作决策

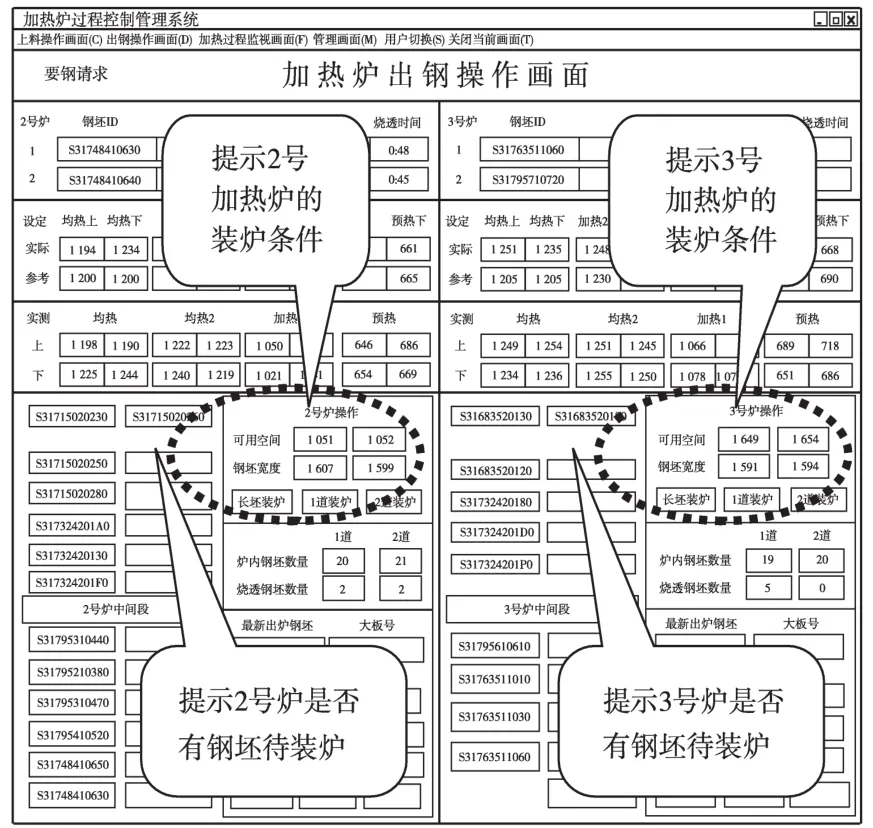

3.2.1当前加热炉是否具备装炉条件

优化控制系统实时提示操作人员钢坯是否能够接收新的钢坯入炉,入炉的可用空间是多少,从而协助操作人员进行“钢坯装炉操作”决策。图3展示了1个双排步进式板坯加热炉有关钢坯装炉决策支持的提示信息。

图2 双排步进式加热炉内钢坯芯部温度提示画面Fig.2 Ddouble step type heating furnace temperature of billet core prompt screen

图3 双排步进式加热炉钢坯装炉决策支持信息提示画面Fig.3 Double step billet heating furnace charging decision support information screen

3.2.2提示当前加热炉是否具备出钢条件

优化控制系统实时提示操作人员是否存在满足工艺要求的待出炉钢坯,如果不存在,还需要等待多长时间,从而协助操作人员进行“钢坯出炉操作”决策。为了提升操作人员决策的精确性,优化控制系统还实时提示操作人员每个加热炉最新出炉钢坯的出炉温度(计算值)、除磷后表面检测温度、开轧表面检测温度等。

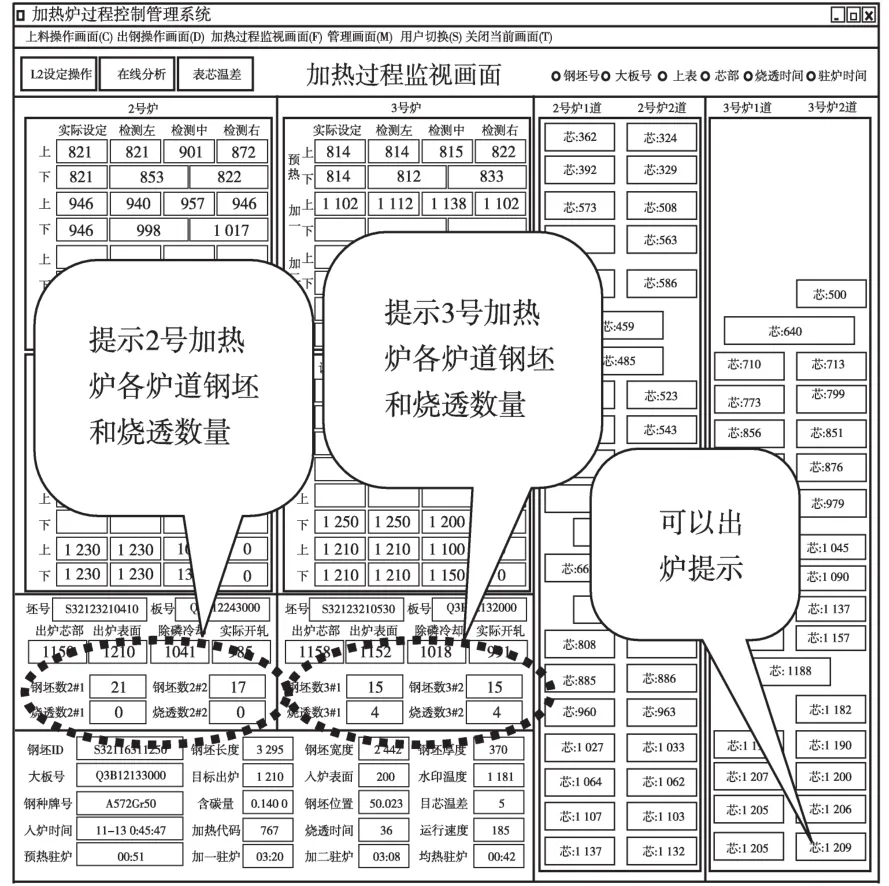

3.2.3提示当前加热炉内钢坯的加热状态

优化控制系统实时提示操作人员加热炉内有多少钢坯已经满足工艺要求,如果没有钢坯满足工艺要求,加热炉段内的钢坯距离达到要求还有多长时间等,从而协助操作人员进行“炉温调整操作”决策。图4展示了1个双排步进式板坯加热炉有关钢坯炉内加热状态信息,用于提示操作人员从钢坯加热状态角度判定是否需要调整炉温。

图4 双排步进式加热炉钢坯烧透数量提示画面Fig.4 Double step type heating furnace billet has good burning number prompt screen

3.2.4提示当前加热炉的各炉段最佳参考温度

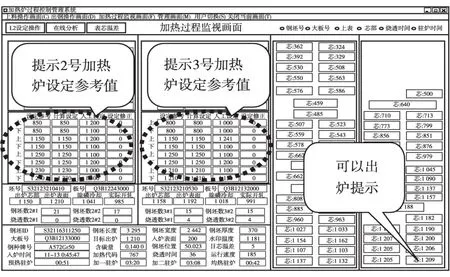

优化控制系统实时提示操作人员加热炉当前的最佳炉温参考,以及实际炉温偏差,从而进行“炉温调整量”决策。图5展示了1个双排步进式板坯加热炉各类炉温设定信息,用于提示操作人员判定是否需要调整炉温,以及炉温调整量。

图5 双排步进式加热炉设定参考消息提示画面Fig.5 Double step type heating furnace set message reference picture

4 实现钢坯加热过程自动控制

4.1实时跟踪钢坯炉内运行速度

针对加热炉的每个炉道,建立炉道内钢坯运行轨迹跟踪,并在此基础上计算钢坯炉内运行速度,以此作为钢坯温度预测模型的边界条件信息。

4.2实时判定钢坯预期炉段温度

针对炉段内的每个钢坯,依据钢坯运行速度和当前加热环境,在当前钢坯温度的基础上,计算钢坯达到炉段出口时的离段温度(钢坯离开当前所在路段时所达到的温度),如果离段温度不满足工艺目标要求,则根据离段温度偏差(目标离段温度-计算离段温度)试探调整“虚拟炉段温度”,直至离段温度偏差满足要求。此时“虚拟炉段温度”即为钢坯预期炉温。

4.3实时计算加热炉各炉段最佳炉温参考

根据每个炉段内钢坯的预期炉温,参考“钢坯钢种加热优先级”(根据钢坯特殊质量要求而定)和“钢坯位置优先级”(根据钢坯距离炉段出口的距离而定),确定炉段当前的最佳炉温参考;如果在基础控制系统中存在炉温控制回路,允许操作人员以交互方式干预最佳炉温参考,形成当前炉温设定信息,并下发到基础控制系统中,用于自动炉温调节。图6展示了1个双排步进式板坯加热炉计算最佳设定炉温提示。

图6 双排步进式加热炉最佳计算参考炉温提示画面Fig.6 Double stepping furnace optimum calculation of reference temperature prompt screen

4.4实时计算加热炉加热煤气最佳流量参考

如果在基础控制系统中没有“炉温控制回路”,优化控制系统将根据当前实际炉温、最佳炉温参考,以及炉段内钢坯温度和数量等,计算“最佳煤气流量参考”。

允许操作人员以交互方式干预“最佳煤气流量参考”,形成当前煤气流量控制回路的设定信息,并下发到基础控制系统中,用于自动调节燃气流量,以期达到自动控制加热炉温度的目的。

由于本系统所有信息都存入数据库,所以本系统支持操作人员针对炉内任意钢坯加热过程查询,支持生产管理人员对任意钢坯的加热过程追溯。

5 结论

深圳市库马克新技术股份有限公司与辽宁科技大学合作建立了“辽宁科技大学——深圳库马克电气节能与工业控制研发中心”,成立了“钢坯加热过程控制和厚板加速冷却过程控制项目组”,依托行业资深专家团队,经过多年研发实证,“库马克轧钢加热炉过程优化控制系统”应用到轧钢企业,已经取得了良好的效果,为中国钢铁行业的振兴做出了贡献。

本系统应用在某厚板和中板轧钢加热炉过程的优化控制上,不仅为该厂精细化管理、提高产品质量做出了贡献,确保所有钢坯的出钢温度满足轧制温度要求,最大限度地降低钢坯加热过程中的碳流失,也为该厂节省钢坯加热煤气用量和减少钢坯氧化烧损量下降做出了贡献。

[1] 杨英华,李东.轧钢加热炉燃烧自动控制系统的运行机制[J].中国冶金,2005(11):27-29.

[2] 滕均成.蓄热式燃烧技术在马钢轧钢加热炉上的应用[J].冶金动力,2010(3):89-90.

[3] 丁国伟,王立波.转炉煤气在唐钢棒材轧钢加热炉上的应用[J].河北冶金,1998(Z1):140-144.

[4] 任雁秋,李义科,贺友多,等.加热炉热过程数学模型方法[J].包头钢铁学院学报,1999(4):423-427.

[5] 高仲龙,温治,刘曼朗.轧钢加热炉现状和展望[J].工业加热,1997(5):47-50.

[6] 徐林生,徐斌,俞祥法.轧钢加热炉应用无水冷技术后的节能效果分析[C]//2010全国能源与热工学术年会论文集,2010.

[7] 杨志,邓仁明,李太福,等.轧钢加热炉的控制与节能[C]//中国仪器仪表学会测控技术在资源节约和环境保护中的应用学术会议论文集,2001.

[8] 陈冠军,张忠结,陈军,等.首钢轧钢加热炉节能[C]//2010年全国轧钢生产技术会议文集,2010.

Process Control System and Energy Saving of Steel Rolling Reheating Furnace

WANG Huibo1,YU Zhengjun1,2

(1.Shenzhen Cumark New Technology Co.,Ltd.,Shenzhen 518108,Guangdong,China;

2.College of Electronic and Information Engineering,University of Science and Technology Liaoning,Anshan 114051,Liaoning,China)

Studied the problems that many domestic steel rolling mill heating furnace control system computer second grade can not normal use,aiming at these problems,developed the control system of a heating furnace of steel rolling process,established a new set of complete system solutions,and applied to heating furnace of steel rolling over in the process control,ensured that the billet heating process meet the heating process,and saving gas and reducing the burn.The system was realized by the establishment of a transparent steel rolling heating furnace,which supported the decision of the heating furnace operation and automatic control of the process.The system has been applied in the control system of medium plate and heavy plate steel rolling heating furnace,that is to improve the quality of the products and to save energy and reduce consumption.

heating furnace;process control;saving energy and reducing consumption

TP273

A

2015-09-11

修改稿日期:2016-04-07

王会波(1958-),男,硕士,教授,Email:huibo.wang@cumark.com.cn