工业企业充电间危险有害因素辨识

肖威+李左

摘 要:目前国内大型的物流企业使用电瓶叉、拖车来运输物资,企业充电间作为企业厂区叉、拖车电瓶更换的场所,起到了至关重要的作用。文章以某汽车厂区总装车间物流区域设立的充电间为例,采用LEC法对充电间作业环境中存在的危险有害因素进行分析,以评价操作人员在具有潜在危险性环境中作业时的危险性、危害性,并对充电间的安全对策措施进行了探讨。

关键词:充电间;LEC法;危险有害因素;安全对策措施

1前言

充电间作为工业企业物流区域的辅助场所,并未受到企业的广泛关注。物流庞大的工业企业,其电瓶运输车辆众多,因而充电间更换电瓶和给电瓶充电的频次较多。充电间存在的危害因素有氢气、车辆伤害、物体打击等,若未得到良好的管理,可能会酿成大祸。本文对充电间进行危险有害因素辨识与分析,评价充电间作业潜在的危险性和危害性,并提出相应的安全对策措施。

2充电间概述

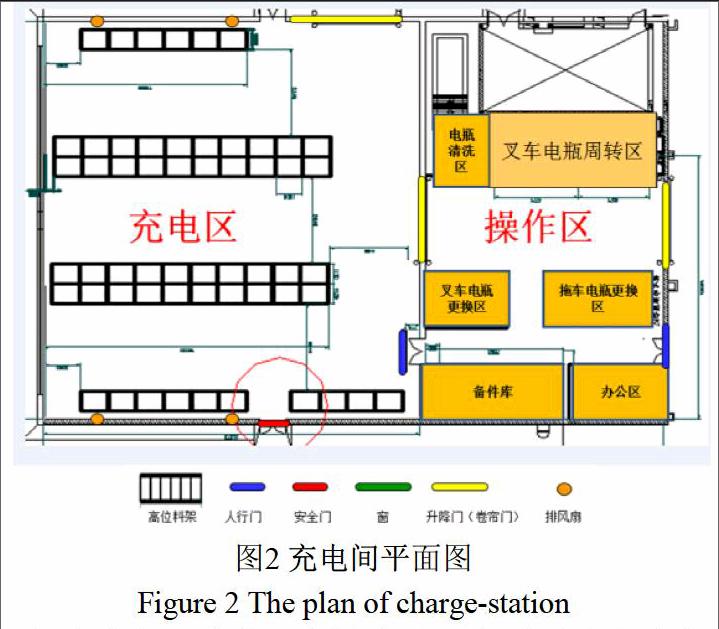

充电间又称为电池房和电池充电站,是一种专门给电池充电和储存电池的房屋。广泛使用电瓶车辆作为运输和搬运工具的园区或厂区一般设立有充电间,作为电瓶车辆电池管理、维护和充电的工作场所,并有专人进行充电和管理[1]。充电间一般设立操作区和充电区两个区域,前者作为车辆更换电瓶的区域,后者作为电瓶充电的区域。

充电工作为充电间的工作人员,从事电瓶车辆电池管理、维护和充电工作,日常主要工作事宜有:电瓶充电、叉车驾驶、更换电瓶、电瓶清洗和电瓶加水等。充电间主要设备设施有:充电机、排风扇、电瓶车辆、叉车吊具、加水车、电瓶和载电瓶的托盘等。

3危险有害因素辨识与分析

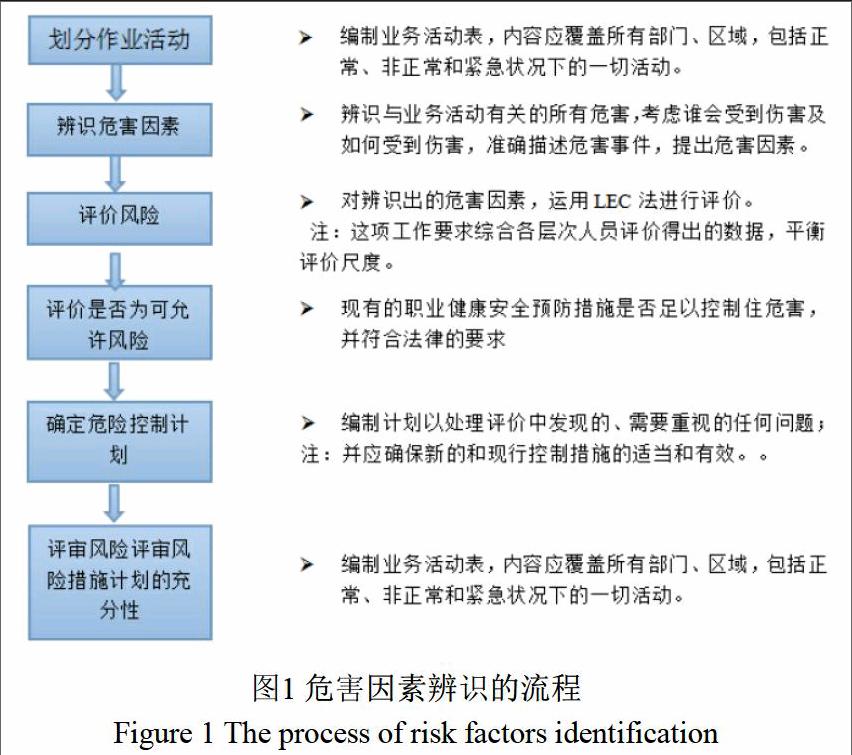

危险有害因素辨识即识别危害的存在并确定其性质的过程。生产过程中,危害不仅存在,而且形式多样,很多危险源不是很容易就被人们发现,人们要采取一些特定的方法对其进行识别,并判定其可能导致事故的种类和导致事故发生的直接因素,这一识别过程就是危害因素辨识[2]。图1是本文汽车厂危害因素辨识的流程。

4 LEC方法简介[3]

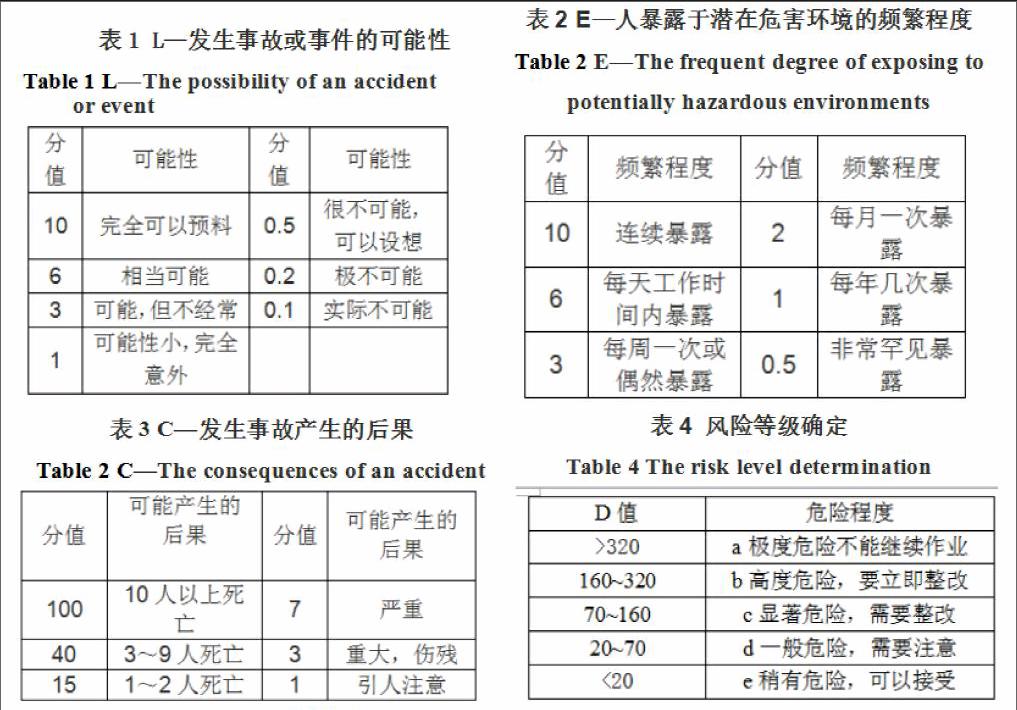

LEC评价法是对具有潜在危险性作业环境中的危险源进行半定量的安全评价方法,是美国安全专家K.J.格雷厄姆和K.F.金尼提出的一种简易的安全风险评价方法,用于评价操作人员在具有潜在危险性环境中作业时的危险性、危害性。该方法采用与系统风险有关的三种因素指标值的乘积来评价操作人员伤亡风险大小,这三种因素分别是:L(likelihood,事故发生的可能性)、E(exposure,人员暴露于危险环境中的频繁程度)和C(consequence),一旦发生事故可能造成的后果)。给三种因素的不同等级分别确定不同的分值,再以三个分值的乘积D(danger,危险性)来评价作业条件危险性的大小,即:风险分值D=LEC。D值越大,说明该系统危险性大,需要增加安全措施,或改变发生事故的可能性,或减少人体暴露于危险环境中的频繁程度,或减轻事故损失,直至调整到允许范围内。

5某汽车厂充电间实例分析

某汽车厂区总装车间物流区域工作制为两班制,有70多辆电瓶叉车和50多辆电瓶牵引车运输作业。车间设立有充电间,总占地面积600m2,分为充电区(375m2)和操作区(225m2)两个区域。充电区是电瓶充电场所,操作区是车辆更换电瓶场所,两个区域相互连通。充电区将满电瓶运至操作区等待车辆更换,操作区将车辆换下的空电瓶运至充电区充电。充电间平面图如图2所示。

充电间有4名充电工,实行两班制,每班两人,负责电池充电、管理和保养工作。充电工均具有叉车驾驶证,驾驶技术娴熟,能熟练完成驾驶叉车更换电瓶的工作。

充电工日常主要工作事宜:

(1)更换叉车电瓶。充电工驾驶叉车铲取吊具,钓取叉车空电瓶置托盘上,然后钓取满电瓶置于叉车电瓶位。

(2)更换牵引车电瓶。引导牵引车与空托盘滑道对位,取出空电瓶,然后引导牵引车与满电瓶托盘对位,装满电瓶。

(3)电瓶充电。驾驶叉车铲运电瓶至充电区料架库位,连接电瓶充电机插头。

(4)电瓶加水。推动加水车至电瓶旁,连接输水管道,加水。

(5)电瓶清洗。日常清结,用湿抹布对电瓶进行清洁,凹处用木棍毛刷清理。清洗,将电瓶铲运至清洗区,打开水管依次清洗,清洗完,抽出电瓶箱体内积水,擦干电瓶表面水渍。

5.1危害因素辨识的内容

本文采取直接经验法来对该汽车厂总装车间充电间进行危害因素辨识评估。评估内容主要以充电间生产工艺过程和生产设备、装置为主。辨识内容需依次确定岗位、活动、危害事件分类、危害事件、危害因素、现状。表5是危害因素辨识清单。

岗位:根据充电间业务工作的不同分类,填写岗位作业。

活动:填写具体的操作活动。通常的作业过程至少包括:工作准备、工作实施、工作收尾,同时还要考虑异常和紧急的情况。

危害事件分类:①物理性伤害:参照 GB6441-86《企业伤亡事故分类》填写;②职业健康伤害:参照2002年《职业病目录》填写。

危害事件:①描述为:危害事件的经过、受到何种伤害。②不需对伤害的程度及原因进行描述。

危害因素(危险源):从物、人、环境三个方面分析可能造成危害事件的直接原因(可参考GB/T13861-2009《生产过程危险和有害因素分类与代码》--人、物、环境和管理)。

现状:①技能:操作人员应具备的操作资质。②控制:当前所采取的对应预防措施。③应急:对已发生的事件的处置措施,以降低事件造成的伤害程度。

5.2充电间主要危险有害因素

氢气是充电间主要危险源之一,电瓶充电时会产生氢气,氢气是易燃气体,其爆炸极限是4.0%~75.6%。若氢气在充电间聚集,其体积浓度处于爆炸极限范围,遇明火便会爆炸,极度危险,故充电间被车间列为防爆管控区域。充电间设计时,西面墙壁有七扇窗自然通风,同时南北屋顶装设有四台机械排风扇,24小时运作,起到了良好的通风效果。另外充电间还装设有氢气检测仪器,可随时检测充电间氢气浓度,实行有效地监控。

充电间岗位工作细化可分为叉车驾驶、充电机上料架、电瓶充电、牵引车电瓶更换、叉车电瓶更换、电瓶清洗和加水。

充电间主要危险是充电工作业过程中产生的危害事件,其危害类型主要有:车辆伤害、其他伤害(挤手、划伤手)、触电、物体打击、高处坠落、其他爆炸。

(1)车辆伤害。车辆伤害是充电间作业工程中常见的伤害之一。驾驶叉车作业,例如叉车更换电瓶、铲运电瓶、充电机上料架、电瓶上料架时都有可能造成车辆伤害。在这些作业过程中由于场地狭窄、设备故障、人的不安全行为等原因,都有可能造成碾、碰、撞、倾翻、压等人身伤害和设备事故。

(2)其他伤害(挤手、划伤手)。充电工进行电瓶充电、装卸电瓶时可能会发生挤手、划伤手的伤亡事故。例如,插拔接头时挤到或夹住手、拉牵引车电瓶时手被托盘划伤或夹伤等。人的不安全行为(未带手套、注意力不集中)是发生此类事故的主要原因。

(3)触电。充电机上料架、电瓶充电、更换电瓶时均可能发生触电事故。作业前未先切断电源、未穿戴绝缘手套、电源线裸露等是发生此类事故的主要原因。

(4)物体打击。充电机上料架、电瓶充电、牵引车电瓶更换、叉车电瓶更换,这些作业过程中均可能发生物体打击事故。例如更换电瓶时,电瓶从托盘中滑落砸伤周围人和设备设施;充电机上料架时,充电机掉落砸伤周围人和设备设施等。发生此类事故的主要原因有:人员违规操作、托盘防护装置失效。

(5)高处坠落。充电机上料架时,人员可能会发生高处坠落事故。主要原因是人员注意力不集中、未系安全带。

(6)其他爆炸。充电机氢气爆炸和电池爆炸。电瓶充电时,电极短路引起火花可能会引燃充电机氢气爆炸;电池充电时间过长,电芯长期过充导致电池爆炸。其主要原因:设备设施存在故障或是人员违规操作。

结合充电间作业过程可能遇到的风险,采取直接经验法进行危险有害因素辨识评估。由于危险有害因素辨识评估过于庞大,本文只附上充电间叉车行驶岗位危险有害因素辨识清单。表6是充电间叉车驾驶危险有害因素辨识清单。

叉车驾驶过程中可能出现车辆伤害、物体打击等危害事件。其现状控制:①技能,叉车N2证(具备特种作业证);②控制,JES/SOS(操作规程)培训、TPM(设备设施点检)、5S清洁、PPE(穿戴劳防用品);③应急:现场急救。

根据事故发生的可能性(L)、人员暴露于危险中的频度(E)、发生事故产生的后果(C)的乘积来确定风险等级D值。例如表格中序号1,L大致为3(属于可能但不是经常),E大致为1(每年暴露几次),C大致为7(重伤,严重),可确定D=21,风险等级为一般风险d。

其风险控制策划,透彻分析事件发生的可能原因并提出相应的安全对策,防止此类事件发生,例如序号1,事件发生的原因可能与叉车本身存在故障或人的不安全行为有关。提出相应对策:①严格执行每日铲车TPM点检,发现问题及时报修;②员工班前自报精神状态,班组长发现问题及时安排员工休息,班组长、工段长每日必查项;③倒车回头观察周边情况。

通过对充电间进行危害因素辨识分析,经LEC法计算可确定出三种作业活动,其D值处于70~160范围内,属于C显著危险等级。这三种作业活动分别是:铲运拖车电瓶、铲车更换电瓶、牵引车更换电瓶。针对三种作业活动提出了合理的风险控制措施。如表7所示。

6结论

本文采用LEC法对某汽车厂区总装车间物流区域充电间作业环境中的危险有害因素进行分析,得出充电间危险性比较大的作业主要集中在叉车驾驶、叉车更换电瓶和牵引车更换电瓶这三类岗位作业活动中。三类岗位作业活动有一个共性,均涉及到车辆驾驶作业。事故的发生往往与人的不安全行为和物的不安全状态有关,其中人的不安全行为占得比重较大。为了避免事故的发生,应加强充电间设备设施的检查维护保养工作和人员的安全培训教育工作,从安全技术对策措施、安全管理对策措施和安全教育对策措施三个方面着手,提高充电间的日常安全管理工作,降低充电间事故发生概率。

参考文献

[1]林德-厦门叉车有限公司.液态铅酸电池充电站计划.[2014-12-17].http://wenku.baidu.com/link?url=NzN50dSoock5bcLQsPVHxNbpkOAQNVnHlJtvphQJv06YaklaEa6F7kc2h2H1rm7QIJJGMtNvODuyjBzhYaeRMEXLdlzRQKo3UtDJAQG9N8i

[2]柴建设,别凤喜,刘志敏.安全评价(技术·方法·实例).北京:化学工业出版社,2007.18-21.

[3]刘双跃.安全评价.冶金工业出版社,2010,34-37.

[4]企业职工伤亡事故分类标准. GB/6441—86.

[5]生产过程危险和有害因素分类与代码.GB/T13861-2009.