表面质量检测技术在镀锌线上的应用

侯维国

摘 要:本文以马钢冷轧总厂3#镀锌线上的Parsytec表面质量检测系统为研究对象,着重分析该系统的系统结构和工作原理,对该系统在实际应用中出现的常见问题进行了分析和总结。通过实际应用论证,自动表面质量检测系统能够达到较理想的缺陷检测效果,对带钢质量的提升意义重大。

关键词:热浸镀锌;表面缺陷;表面质量检测

0 引言

马钢冷轧总厂3#镀锌线于2007年建成投产,其产品主要有家电面板、汽车面板等高端产品,该生产线初期安装一套表面检测仪系统,由于不能满足表面质量检测需求,加之汽车厂家对产品表面质量的要求日益严苛,市场形势严峻,2014年总厂再次引进Parsytec表面质量检测系统。该系统于2015年投入使用,经过近一年的生产跟踪和调试优化,已成为马钢冷轧总厂产品质量控制链中的重要环节。随着它在镀锌线上的成功应用,大大提高了产品质量检测判定以及跟踪的快速有效和准确性。

1 系统结构

Parsytec表面缺陷检测系统是一种模块化的表面缺陷检测解决方案,具有低对比度和大幅宽的特点,可满足高速生产线的要求。

该系统由四个部分组成,分别是上下表面传感器系统、服务器柜、检测服务器及检测终端。

1.1传感器系统

包括上下表面相机和配套照明,用以扫描板带表面。为了适应汽车外板表面质量检测的需要,系统采用了面扫描与线扫描相结合的双传感器模式,照明方式为明场照明的配置方案。每个表面配置的摄像头分为面扫描12个CCD矩阵相机和线扫描5个CCD相机。相机为12bit,170%敏感度,能保证4dB下的检测性能。所有相机连接到服务器柜内的数据采集单元,与线扫描相机相配套的是LED直射可见光源,面扫描相机则配置LED散射不可见光源。

1.2服务器柜

服务器柜内包括同步单元、网络交换机、相机电脑、电源分配以及图像数据界面等。同步盒从编码器获取速度信号后,为相机和照明提供和分配触发信号。网络交换机是由千兆以太网络通道连接相机电脑和检测服务器。相机电脑接受来自现场的图像信息数据并与检测服务器进行通讯。

1.3检测服务器

提供了相机电脑和检测终端的加载软件,作为保存整个检测系统的所有历史缺陷的数据库。

1.4检测终端

检测终端是安装在表面质量检查室的实时显示产品钢卷质量的终端电脑,供质量检测人员使用。

2检测原理

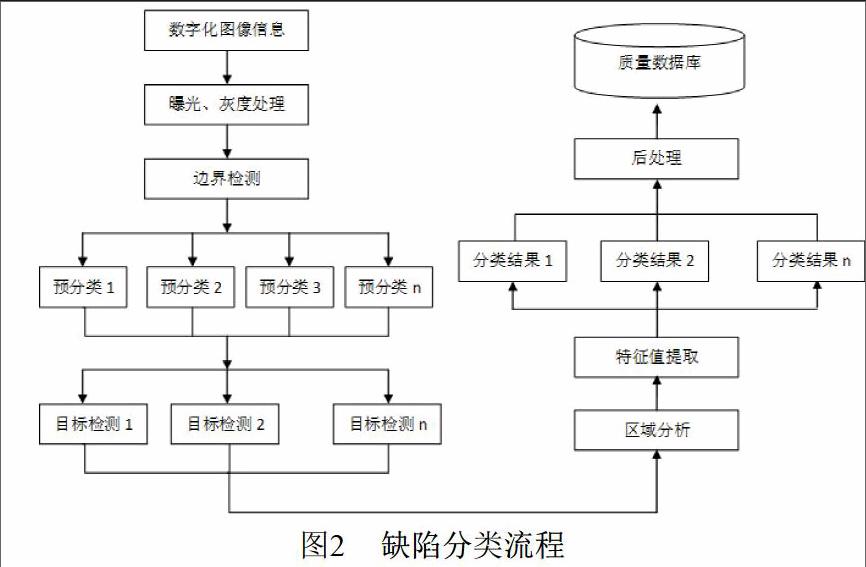

传感器系统对镀锌带钢的上下表面进行连续拍摄,拍摄到的实时图像经由千兆网传输到相机电脑和数据服务器。相机电脑通过内部算法对图像进行曝光、灰度处理、图像分割等处理,确定可疑缺陷的ROI区域,判断区域内是否存在缺陷,对于每个ROI区域,系统对其图像的特征值进行分析和运算并做提取,提取的特征值结果与已经由用户建成的专家样本库中的各缺陷类别特征库进行比较,由智能分类器通过决策树算法进行缺陷分类并输出分类结果,在分类结果输出后,可由用户对结果施加基于现场经验的后处理规则对分类结果进行再次优化。

3分类器工作

分类就是把检测到的各种缺陷按照相关形貌特征、形成机理和工序特征进行针对性的缺陷类别划分。在Parsytec Expresso检测系统中,分类工作通过智能分类器来对缺陷进行分类并处理,智能分类器由自动分类器、可视分类器、在线后处理、离线后处理等几个软件模块及样本数据库组成,采用链式结构执行相应的模块功能。

自动分类器根据提取自缺陷的各项特征值进行自动比对,Expresso系统对缺陷定义了多达800种缺陷特征,自动分类器通过分类决策图表进行分类运算,划分出各类缺陷的特征空间,并输出总体的分类结果。

视觉分类器在自动分类器的基础上进行更加细致的分类处理,它基于有限的更加详细的分类规则,作为自动分类器的一种补充,在自动分类器划分的特征空间基础上进一步进行特征空间的细致描述和定义,可在自动分类器的基础上进一步对分类结果进行改善。

4Parsytec检测系统的应用

4.1 光整花缺陷质量把控

检测过程中,我们发现系统对于镀锌机组的光整花缺陷的检测效果不理想,经常出现漏检现象,为此,需要专门对该缺陷进行检测优化处理。光整花属于镀锌机组的典型缺陷,是由光整机产生,呈现树枝状、羽毛状和半月形的缺陷,具有明显倾斜与带钢轧制方向的缺陷特征。基于这个特征,我们在OD1检测中对光整花做初步检测精度调整,并在OD2检测中建立了针对斜向光整花的独立检测模块。

通过优化,使得该缺陷的检测率由原来的不足10%跃升至85%左右,也即在线产生的平整花缺陷绝大部分都可以被系统检测到,大大降低了漏检概率,在线质检员通过表检仪的检测结果,直接对缺陷进行封闭、切除等处置手段,很大程度上避免了缺陷产品流向市场,降低了产品外部损失。通过人工对该缺陷样本进行后续收集,建立样本库,在此基础上逐步提高该类缺陷的分类准确率。

4.2 辊印缺陷的快速处置

对于连续性板带生产线来说,辊印是不可避免的顽固缺陷,对板带产品外观质量造成的危害极大。以往以目测方法检测辊印的手段比较落后,不适用于高速生产条件下的生产节奏,容易发生漏检和错判。

由于Parsytec表检系统调试初期对于辊印的分类准确效果不理想,我厂质检站专门组织了提高辊印缺陷分类率的QC课题活动,通过调查研究发现,辊印分类率低的原因有以下几方面:

1)系统数据库中没有建立详细的产线辊径数据源;

2)辊印检测灵敏度偏差范围设置不当,导致辊印有漏分类现象;

3)同一个周期的辊印未能合并,导致辊印分类冗余;

4)辊印最小周期频率未设定,导致辊印分类不够精确;

5)图像背景噪声对缺陷检测造成干扰。

针对以上几个问题,我们对系统进行了各项调整:

1)根据产线设备工艺在表检仪数据库中定义各类辊径周期,建立辊印周期性属性的数据基准源;

2)重新定义周期性后处理规则,合理调整板面纵向与横向上的辊印缺陷偏差范围;

3)对于多个有周期性的单独缺陷,进行合并成为一个主缺陷;

4)调整检测精度,对于图像背景产生的噪点设置最低灰度值,取消系统对低于该设定值的检测,实现噪声过滤。

多个手段的应用,使辊印的分类准确率从开始的60%提高到95%以上,完成了该QC课题的研究。通过对表检仪的检测优化,在线质检员通过检测画面的检测结果提示,点击相应的辊印缺陷标签,能够很直观地看到辊印在带钢表面的分布情况,并能够直接读取到辊印周期。

通过辊印周期的长度数据,在线操作工能够快速有效地找到该辊印的发生位置,对相应的问题辊进行清洁或更换,避免了辊印危害的持续发生。

5总结

通过对镀锌表面检测系统的持续优化和改进,逐步完善各类缺陷检测功能,建立完善、准确的缺陷分类数据库,同时通过在线质检员的积极参与和应用,能够同时为生产方和质量部门对所发生的各类缺陷提供积极有效的参考数据,为缺陷的及时处理,确定缺陷责任,采取后续处置措施均提供了极大的助力。

1)表面自动表面检测仪的缺陷检测效果优化是个长期的过程,随着生产条件的改变,优化工作需要长期的循环跟进。

2)质量的提高必须遵循“人机合一”的原则,通过发挥人的主观能动性,提高责任心,同时结合设备的检测能力,提高缺陷的处置效率。

3)通过表面自动检测仪的检测结果,上下游工序间紧密配合,联合分析和查找问题原因,对于提高制造水平及产品的质量意义重大。

参考文献

[1] 施文康.检测技术第3版[M].北京:机械工业出版社,2010.

[2] 崔昆.钢铁材料及有色金属[M].北京:机械工业出版社,1980.