大负荷轧机用渗碳轴承钢G20Cr2Ni4A的生产试制

供稿|刘红祎,肖洋,李卯华,白刚/ LIU Hong-yi, XIAO Yang, LI Mao-hua, BAI Gang

大负荷轧机用渗碳轴承钢G20Cr2Ni4A的生产试制

供稿|刘红祎1,肖洋2,李卯华3,白刚1/ LIU Hong-yi1, XIAO Yang2, LI Mao-hua3, BAI Gang1

内容导读

轧机、连铸机、铁路机车、矿山机械、发电机等设备的轴承要求材料表面具有高强度和良好的耐磨性、芯部具有一定的韧性和抗冲击性能,目前多采用渗碳轴承钢。渗碳轴承钢的售价高,利润可观,市场需求大,具有良好的发展潜力。本钢试生产的G20Cr2Ni4A,通过精确控制化学成分,充分去除夹杂物,并通过电渣重熔提高芯部致密度,高精度轧机保证尺寸公差,大大提高了渗碳轴承钢的产品质量与附加值,不仅扩大了市场份额,提高了经济效益,也得到了广泛认可与好评。

渗碳轴承钢是各种机械部件的支承,其工作环境大多是低温、强真空等恶劣环境,或者是强冲击、高磨损和超高转速等高强度工作环境。使用特点和工作条件要求轴承零件必须具备高的硬度、耐磨性、接触疲劳强度、良好的韧性、尺寸稳定性、耐蚀和良好的冷热加工性能。制作轴承的钢材表面渗碳处理后可以在材料表面形成残余压应力,大大提高轴承寿命及耐冲击性能。正是由于渗碳轴承钢的多方面优点,美国目前渗碳轴承钢的产量已达到轴承钢总产量的30%,日本为10%~15%,而我国为3%左右[1]。

G20Cr2Ni4A是常用的渗碳合金结构钢,渗碳处理后表面具有相当高的硬度、耐磨性和接触疲劳强度,同时芯部好保留着有良好的韧性,能耐强烈的冲击负荷。采用G20Cr2Ni4A渗碳轴承钢制造的轴承,内部具有高的韧性,外部具有较好的强度,整体尺寸的稳定性非常良好,广泛应用于制造受冲击较大的轴承,如轧机、连铸机、铁路机车、矿山机械、发电设备等。渗碳轴承钢的售价高,利润可观,市场需求大,具有良好的发展潜力。文章针对G20Cr2Ni4A渗碳轴承钢采用“电炉+真空处理+电渣+轧制”生产工艺,为渗碳轴承钢生产工艺的进一步发展提供了必要的技术支持。

主要技术要求

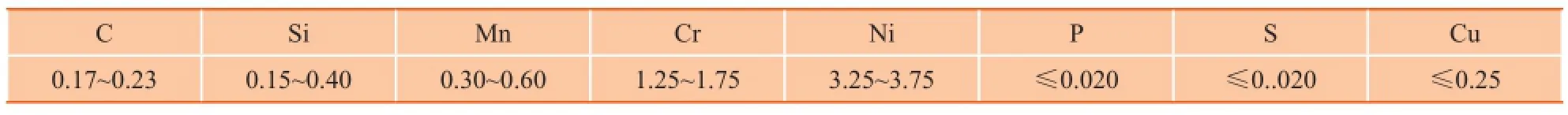

化学成分

轴承在交变应力下,受冲击较大,要求一定的硬度和耐磨性。碳含量是决定渗碳淬火后芯部硬度和淬透性重要元素之一,芯部既要耐冲击而且还要有足够的强度,因此碳含量一般控制在0.20%以下。在渗碳轴承钢中,硅和锰复合作用下,能显著提高渗碳层的抗回火稳定性,同时随着锰含量的增加,钢的渗碳性能大幅度提高。铬在渗碳轴承钢中,其主要功能是提高淬透性、渗碳层耐磨性,改善钢的力学性能,同时还能使钢热处理工艺稳定,获得良好的渗碳性能。镍在钢中能降低表面吸收碳原子的能力,加速碳原子在奥氏体中的扩散,减少渗碳层中碳的浓度,提高钢的韧性。经过电渣重熔后,渣料会减少钢中夹杂物,电渣钢夹杂物控制是特别理想的,因此渗碳轴承钢国标中对氧没有具体要求,但为了高质量要求,此次实验控制[H]≤2×10-6,[O]≤30×10-6,化学成分见表1。

表1 渗碳轴承钢化学成分要求(质量分数)

其他技术指标

为保证钢材致密度和均匀性要求中心疏松≤1.0级,一般疏松≤1.0级,锭型偏析≤1.5级,不允许有发纹存在。同时为提高轴承的耐磨性和降低疲劳破坏,按国家标准要求脆性夹杂物、韧性夹杂物和点状不变形夹杂物均不超过2.0级。钢材的奥氏体晶粒度要求5~8级,按GB/T6394标准中渗碳法检验。钢材需要经过超声波探伤检验,要求质量等级为A级。按GB/T4162标准进行探伤检验。

工艺流程

工艺流程

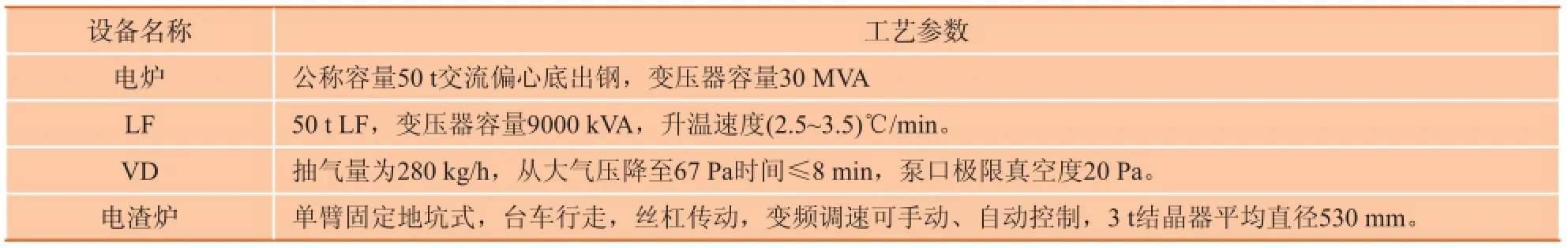

此次生产的渗碳轴承钢主要工艺流程为:电炉冶炼→LF精炼→VD精炼→浇铸电极→电渣重熔→加热→800棒材连轧机组→保温或热处理→检验→包装缴库→发货。主要设备参数见表2。

表2 特钢厂主要生产设备简介

炼钢精炼控制

加强入炉及浇铸系统各种材料清洁干燥,如造渣材料石灰保证干燥,萤石等烘烤良好,以免带入气体等。为了提高产品质量,铁水加入量要求大于70%,废钢要求精品废钢。采用氧气氧化,激烈沸腾、炉料大半熔时向渣中喷碳粉造泡沫渣,氧化前期形成高碱度、大渣量、低温炉渣以保证脱磷效果,出钢控制碳及磷元素含量,并进行预脱氧。电炉出钢时合金化,同时加入精选专用混合渣料。氧化温度要求≥1580℃。LF炉采用造白渣进行脱氧,要求液渣形成后加入扩散脱氧,闭炉门10 min后加入第二批脱氧剂脱氧。5 min后,渣白、温度达到要求时取全分析[2]。VD全程吹氩气搅拌,氩气压力控制在0.2~0.4 MPa,以渣面波动钢水部不裸露为准。真空度100 Pa以下保持足够时间,软吹氩时间要求大于15 min。浇铸3 t模铸电极,对电极表面进行清理。

电渣重熔控制

电渣重熔要求渣料必须纯净、无泥沙、铁屑等。使用前必须加热。渣系采用二元渣系Al2O3和 CaF2,按一定量配比。要求电极表面质量良好,不得有冷接、横裂等问题。要求电极平直。底垫在水冷底座安放平稳,引弧剂四周围上料,引弧电极卡好,垂直入炉,调正中心,加渣时四周均匀加入,加渣量适中,待熔渣升温时间达到后,立即换入自耗电极。为提高电渣钢成材率,消除缩孔加渣,熔炼后期留够足够的自耗电极,保证钢锭头部丰满。钢锭出炉后进行退火,消除钢锭应力,降低钢中气体,降低钢锭硬度。

轧制工艺控制

电渣重熔后的电极锭进行入保温坑进行保温,严格执行加热工艺,加热温度要求匀速增加,保证持续加热,保证高温在炉时间,保证钢锭的头尾、内外温度均匀,同时不易长时间在均热段,防止晶粒粗大和浪费能源。初轧采用轧辊直径为800 mm的二辊可逆式轧机进行初轧开坯,经过多道次往复轧制,轧制成规定预备方。对预备方进行切头尾后直接进入连轧机组进行轧制。严格控制入连轧入口温度,采用方—椭圆—圆孔型系统进行轧制,轧制过程保证产品尺寸规格和表面质量。严格控制冷却速度,经过5机架轧制后迅速保温坑进行缓冷和热处理。对生产后的产品进行超声波探伤仪探伤,同时对表面质量进行修磨,保证产品表面质量。

试制结果

此次试制共计生产一炉,钢材的规格为φ200 mm,分别对生产出的产品进行了化学成分、力学性能、低倍、夹杂物等进行了检验。

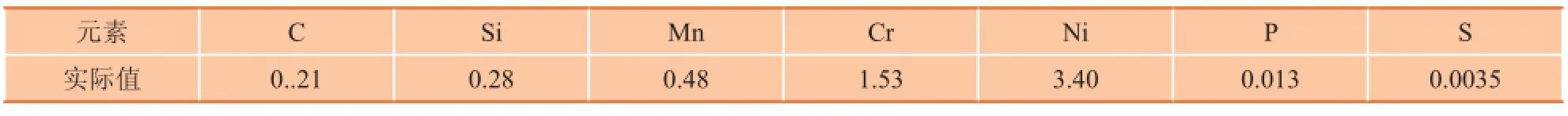

化学成分

电渣锭化学成分实际值如表3所示,检验结果为电渣锭实际值平均值,每个电渣锭头、尾均做了成分检验。从所有检查结果看,与电极成分对比,C有0.01%烧损现象,S结果比电极结果低0.025%,有可能是在电极中以硫化物形式存在,在电渣重熔过程中消除了夹杂物,降低了钢中硫含量。H质量分数为1.2×10-6,降低了白点发生几率。O质量分数为19×10-6,虽然经过了VD真空处理,但是由于在电渣重熔过程中,电渣为非密闭保护气氛电渣炉,增加了空气中的O,导致O含量上升。

夹杂物

夹杂物破坏了钢的连续性。在外加变形力的情况下,在非金属夹杂物处容易产生应力集中。钢在压力加工或热处理时,由于金属和夹杂物的热膨胀系数不同,在夹杂物和金属界面产生符号相反的微观应力,形成初始裂纹。电渣重熔去除钢中非金属夹杂物主要发生在电极端头,而金属熔滴滴落过程的渣洗以及夹杂物自金属熔池的浮升,都具有去除夹杂的作用。电渣重熔过程中炉渣吸收钢中夹杂物可视为自发过程,而夹杂物由钢液内部向钢渣界面转移构成限制性环节。电渣重熔后钢中残存夹杂物相当一部分是金属熔池冷却及凝固过程二次氧化形成的新生夹杂物,它的析出和分布与结晶条件有关。所以根据检验结果脆性夹杂物0.5级,塑性夹杂物1.0级。

表3 电 渣锭化学成分(质量分数)

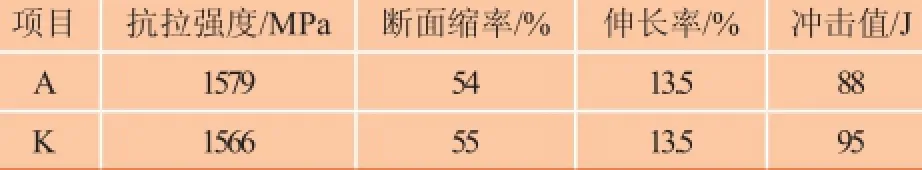

力学性能

热处理制度为第一次淬火温度为870℃,第二次淬火温度为790℃,采用油冷,回火温度为180℃,空冷。用热处理毛坯制造的试样测定钢材的纵向力学性能结果,详见表4。

表4 机械性能检验结果

其他检验

低倍检验。低倍检验按GB/T226进行腐蚀,按照GB/T1979进行低倍检验。低倍检验结果为一般疏松和中心疏松均为0级,锭型偏析为0.5级。晶粒度按照GB/T6394进行检验,检验结果为奥氏体晶粒度为7级。钢材超声波探伤满足GB/T4162中A级质量水平。

结束语

1) 采用合理的成分控制,合适的冶炼工艺,经过真空处理,采用浇铸模铸电极,经过电渣重熔生产的G20Cr2Ni4A纯净度高,晶粒细小等优点。

2) 经过电渣重熔轧制大规格钢材,中心疏松和一般疏松均为0级,塑性夹杂物小于等于0.5级,脆性夹杂物≤1级,达到了电渣钢要求。

3) 本钢采用电渣生产的G20Cr2NiA渗碳轴承钢质量完全满足国标要求,能够形成稳定批量生产。

[1] 钟顺思,王昌生. 轴承钢. 1版. 北京:冶金工业出版社,2000:14

[2] 许汝钟. 电炉炼钢500问. 2版. 北京:冶金工业出版社,1999:96

Trial-production of Carburizing Bearing Steel G20Cr2Ni4A for Heavy Load Rolling Mill

10.3969/j.issn.1000-6826.2016.05.15

刘红祎(1985—)男,工程师,主要从事轴承钢和工模具钢等产品的开发与研制。通信地址:117000辽宁省本溪市平山区氧气路6号,E-mail:aslhy@126. com。

肖洋(1983—)女,工程师,主要从事特殊钢生产研究。通信地址:117000 辽宁省本溪市平山区钢铁路1号,E-mail:117183328@qq.com。

1. 本钢板材股份有限公司产品研究院,辽宁 本溪 117000;2. 本钢板材股份有限公司特殊钢厂,辽宁 本溪 117000; 3. 本钢板材股份有限公司采购中心,辽宁 本溪 117000