注塑成型工艺对包塑成型嵌件变形的影响*

祝璐琨,廖秋慧,常净芳,蒋霆

(1.上海工程技术大学材料工程学院,上海 201620; 2.苏州倍维尔精密工业有限公司,江苏苏州 215126)

注塑成型工艺对包塑成型嵌件变形的影响*

祝璐琨1,廖秋慧1,常净芳1,蒋霆2

(1.上海工程技术大学材料工程学院,上海 201620; 2.苏州倍维尔精密工业有限公司,江苏苏州 215126)

利用ANSYS Workbench软件对汽车接插件成型过程中嵌件受力变形进行分析,分析细针状嵌件在注塑成型过程中的变形情况。采用包塑成型的优化工艺方案,先设计一个工艺过渡件,对细针状嵌件进行定位,再将工艺过渡件以嵌件的形式进行注塑成型,并对其嵌件受力进行分析。实际生产表明,应用包塑成型重叠注塑工艺可以提高产品质量,使其满足使用要求。

ANSYS Workbench软件;汽车接插件;嵌件;包塑成型

汽车接插件是汽车电器设备中常用的零件之一,用于连接两个有源器件,传输电流或信号。接插件产品含有不同形状的金属嵌件,其一般采用嵌件一次成型的注塑工艺,对于一些结构复杂或精度要求较高的产品可以采用包塑(二次)成型的注塑工艺。汽车接插件的成型质量对其力学性能和电气性能有着重要的影响。因此,提高接插件产品的成型质量至关重要。借助于计算机辅助工程技术(CAE)软件来分析成型过程中嵌件的变形情况可以提高产品的尺寸精度。近年来,CAE获得了巨大的发展,设计者可以通过Moldflow、ANSYS等相应的CAE软件或利用ANSYS和Moldflow软件耦合的办法对产品进行有效的模拟分析,从而判断产品设计的合理性,缩短产品的开发周期,提高生产效率。

由于在注塑过程中型腔内嵌件上各点所受的注射压力无法准确获得,塑料在流动过程中受到时刻变化的阻力影响,不同的点有不同的压力,相同点在不同时刻有不同的压力值[1]。这给利用ANSYS Workbench软件分析嵌件变形带来了困难。Moldflow软件可以模拟整个注塑过程,得到型腔内各个节点的压力与时间的关系。将得到的压力数据传递到ANSYS Workbench中,从而对嵌件在注塑成型过程中的变形情况进行分析。以此判断在塑料件成型过程中嵌件的变形是否满足质量要求。在嵌件变形量分析的基础上,改进包塑成型重叠注塑工艺方案。

笔者利用ANSYS Workbench软件对汽车接插件成型过程中嵌件受力变形进行分析,分析细针状嵌件在注塑成型过程中的变形情况。

1 一次成型过程中嵌件受力变形分析

嵌件成型是指在模具内装入预先准备的异材质嵌件后注入树脂,熔融的材料与嵌件接合固化,制成一体化产品的成型方法[2]。

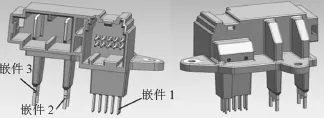

1.1 汽车接插件的结构分析

汽车接插件的三维结构如图1所示。该产品存在一组细针状纯铝嵌件(嵌件1),针脚间距较小,嵌件2、3为片状。在注塑成型过程中铝针嵌件在高压熔体的冲击作用下易发生位置偏移,使铝针的中心距和平行度发生变化,导致铝针处无法正确装配,严重时还可能产生导线断路。所以,注塑生产前需先进行CAE分析,了解铝针嵌件在塑料中的变形情况,从而确定合理的注塑成型工艺。

图1 汽车接插件三维结构图

1.2 一次成型的塑料流动分析

(1)产品材料的选择。

根据产品的使用要求,接插件的材料选用SABIC Innovative Plastics US,LLC公司生产的聚对苯二甲酸丁二脂(PBT),牌号为Valox 360。该材料具有力学性能优良、耐摩擦和耐磨耗等特性,并且材料熔体流动性好,易注塑成型,主要用于电子电器、汽车、机械配件制造等领域。嵌件的材料为纯铝,它的热膨胀系数比较大,在膨胀和收缩时具有弹性,并具有良好的导电性能。

(2) Moldflow模拟压力分析。

首先导入三维造型,利用Moldflow CAD Doctor软件对曲面和边界进行修复和简化,再利用Moldflow软件的“热塑性塑料重叠注塑”模块进行模拟仿真。网格划分采用3D实体网格类型(四面体单元数为1 215 563,已连接的节点数为231 204)。工艺设置的熔体温度为252℃,模具表面温度为55℃。

图2为Moldflow分析的接插件充模过程,利用这些三维立体网格进行有限元计算,可以获得制品各个位置的压力数据。根据压力分析,注射浇口处的压力最大,随着料流往前推进,压力逐渐减小,不同节点的压力随注塑时间的变化各不相同[3]。铝针嵌件上不同节点的压力随时间的变化情况如图3 所示。由于存在这些压力差值,使铝针嵌件各部分在型腔内受力不同,最终发生变形。

图2 Moldflow 3D网格模式的填充效果图

图3 嵌件上不同节点的压力随时间变化

1.3 ANSYS Workbench嵌件受力变形分析

(1)建立三维模型。

利用ANSYS Wor=kbench软件进行变形分析之前,先简化嵌件模型,根据嵌件的结构以及Moldflow模拟的熔体充填过程,可知嵌件规则排列的10根细针状部分最容易发生较大变形。因为铝针是规则排列的,且形状相同,仅长度不同,所以选择其中最先被充填的3根铝针进行分析,如图4所示。对模型上的面进行分割,以便施加载荷条件。将模型保存IGES格式文件,在ANSYS Workbench软件中导入保存的模型。

图4 选定的3根铝针嵌件

(2)建立铝针嵌件有限元模型。

首先定义铝针嵌件的材料属性,嵌件采用纯铝制造,弹性模量(杨氏模量)为6.7×104MPa,泊松比0.345,密度为2 698.9 kg /m3。

其次对铝针嵌件进行网格划分[4]。利用ANSYS Workbench软件对网格进行划分,铝针嵌件采用正六面体占优的网格类型,划分后的网格如图5所示。

图5 网格划分结果

(3)静力学分析。

由于塑料熔体在注射过程中扩散不规则,获得的压力数据随时间的变化有一定波动,根据分析结果,选取体积/压力控制转换(V/P转换)瞬时的充模情况进行分析,此时型腔内压力在整个注射成形周期中是最高的,因此对嵌件进行静力学分析,求得嵌件的变形极值。

在静态应力分析前根据嵌件的使用条件,对嵌件两端施加固定约束,依次输入各面的压力值,分析过程中所施加的约束和所施加的应力,如图6的应力简图所示,然后对嵌件的总变形和应力进行求解。

图6 应力简图

总变形求解结果如图7所示。最大变形量为0.090 mm。汽车接插件作为相对精密的汽车零部件,对产品的精度要求比较高,嵌件的最大公差为±0.05 mm,嵌件的最大变形量已超过嵌件的公差范围,影响产品的安全性和可靠性。因此,该产品使用一次注塑成型的工艺方案不可行。

图7 总变形模拟图

2 包塑成型过程中嵌件受力变形分析

为解决嵌件在注塑过程中变形过大问题,采用了包塑成型工艺方案:先设计一个工艺过渡件,成型定位10根铝针;再将工艺过渡件以嵌件的形式放入二次成型模具中注射成型塑料件。为保证两次注塑材料界面之间有较大的黏合力,选取两次注塑的材料都为PBT。

2.1 包塑成型技术

包塑成型的方式有多种,嵌入成型也可归结为特殊的包塑成型方式。嵌入成型与包塑成型的不同主要在于内核材质的不同,嵌入成型的内核一般为金属件,而包塑成型的内核多为塑料件或是一次成型阶段材料成型的过渡件[5]。覆盖材料与基体材料的结合强度直接影响产品的插拔次数即力学性能,拟通过设计合理的过渡塑料件结构,实现两次成型阶段材料的有效结合。

2.2 包塑成型过渡件的设计

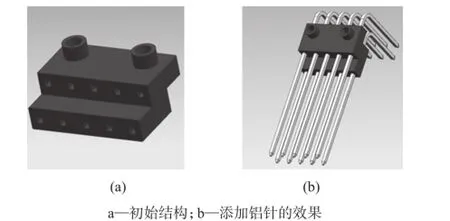

(1)过渡件的初始设计。

根据前述的一次成型过程中的Moldflow充模过程和嵌件变形可知,铝针在填充过程中弯角处受到的冲击比较大,铝针的变形主要集中在中间偏上部分,故包塑嵌件(过渡件)的结构设计主要考虑铝针弯角处至变形最大位置区域的变形情况。图8为工艺过渡件初始模型。其中,过渡件初始设计如图8a所示,注塑后添加铝针的嵌件效果如图8b所示。

图8 工艺过渡件初始模型

过渡件形状比较简单,呈阶梯状,把两层铝针固定成一个整体,避免铝针受到冲击后发生相互偏移。过渡件上铝针四周壁厚比较均匀,可使铝针周围有均匀的收缩率,减小内应力和变形,从而减少铝针之间由于收缩不均造成的误差。并且过渡件上面有两个凸台,能在合模时将过渡件牢牢压紧,实现对嵌件的精确定位,避免嵌件发生整体偏移。

利用Moldflow软件对过渡件的包塑成型进行模拟仿真。定义过渡件成型为第一次注射,包塑成型为第二次注射,工艺设置的熔体温度为252℃,模具表面温度为55℃。

图9中标识区域为包塑成型界面重新熔化区域,该区域主要分布在过渡件的边界棱角部分,且面积比较小,不足以形成良好的界面结合过渡层[6-7]。所以初始设计的过渡件不能够形成足够的结合强度来保证产品质量。

图9 包塑成型界面重新熔化区域

(2)过渡件结构优化设计。

为了提高覆盖材料与基体材料的结合强度,防止嵌件受力时在制品内转动或脱出,在过渡件结构上面设计一些特征来加强连接[8]。过渡件优化设计如图10a所示,注塑后添加铝针的嵌件效果图如10b所示。

图10 工艺过渡件结构优化模型

从图10可以看出,结构优化后的过渡件长度明显增加,加强了过渡件对铝针的定位,且过渡件设计有较多的凸状或凹状结构特征,甚至部分区域采用镂空设计,这种机械锁定的设计方法可以形成牢固的结合,提高材料的结合强度。过渡件边角部分采用倒圆和倒角,这样有助于降低应力集中,还可为聚合物熔体提供流畅的流道,使部件易于脱膜[9]。

图11中红色区域为结构优化后包塑成型界面重新熔化区域。

图11 结构优化后界面重新熔化区域

从图11可见,该区域分布更广,仍然主要分布在边界棱角部分,但结构优化后过渡件设计有凸状或凹状结构特征,这样可以提高覆盖材料与基体材料的结合强度,保障产品质量。

2.3 在注塑过程中嵌件的变形

与前述一次成型嵌件受力变形分析过程一致,先通过Moldflow软件对包塑成型注塑过程进行模拟分析,以获取所需的压力数据。再利用ANSYS Workbench软件对嵌件进行变形分析。

由于在填充过程中铝针弯角处受到的冲击比较大,且过渡件体积较大,上面有两个凸台用于定位,所以只对铝针嵌件的弯角处进行变形分析。最终所获得的简化三维模型如图12所示。

图12 包塑成型嵌件三维模型

定义材料属性,铝针材料为纯铝。过渡塑料件材料为PBT,弹性模量为2.6×103MPa,泊松比0.4,密度为1 258.5 kg /m3。对模型进行网格划分。在嵌件两端和过渡件的两个凸台施加固定约束。依次输入各面的压力值。然后对嵌件的总变形和应力进行求解。总变形求解结果如图13所示。嵌件的最大变形量为0.015 mm。变形值在产品的控制范围内,满足产品的精度要求。所以认为包塑成型重叠注塑工艺可以解决一次成型过程中嵌件变形的问题,使产品满足使用要求。

图13 嵌件总变形

3 结论

ANSYS Workbench和Moldflow软件耦合是一种分析嵌件在注塑过程中变形的有效方法。该方法可以判断产品设计的合理性,优化产品工艺,提高产品质量。

对于含有多嵌件的接插件类零部件,由于一次成型的注塑成型工艺可能使嵌件发生变形,可以采用包塑成型的嵌件定位技术,实现嵌件之间的精确定位,提高产品的成型质量。

[1] 黄俊东,金杨福,钱欣.一种基于Moldflow和ANSYS耦合技术的钢塑复合材料在注塑过程中钢网形变的分析方法[J].塑料,2011,40(4):93-95. Huang Jundong,Jin Yangfu,Qian Xin. A method of analysis of steel net deformation in steel-plastic composite material during the injection process based on Moldflow and ANSYS[J]. Plastics,2011,40 (4):93-95.

[2] 李林楠,杨音文,李庆,等.嵌件注射成型工艺的分析与优化[J].塑料工业.2012,40(3):84-87. Li Linnan,Yang Yinwen,Li Qing,et al. Analysis and optimization on injection insert molding processing[J]. China Plastics Industry,2012,40(3):84-87.

[3] 黄俊东.钢网增强HDPE球阀注射成型的CAE分析[D].杭州:浙江工业大学,2011. Huang Jundong. Analyzing of injection molding steel net reinforced hdpe ball valve by CAE software[D]. Hangzhou: Zhejiang University of Technology,2011.

[4] 孔繁余,陈浩,王婷,等.基于流固耦合的减压塔底泵泵体强度分析[J].机械工程学报,2013,49(2):159-164. Kong Fanyu,Chen Hao,Wang Ting,et al. Strength analysis of decompression tower bottom pump’s pump casing based on fluidsolid coupling[J]. Journal of Mechanical Engineering,2013,49(2):159-164.

[5] 甘书峰,祁艳会,曹伟,等.一种带有导电片嵌件塑料件的二次成型方法[J].工程塑料应用,2014,42(9):46-48. Gan Shufeng,Qi Yanhui,Cao Wei,et al. A method for two-stage molding of plastic part with electric inserts[J]. Engineering Plastics Application,2014,42(9):46-48.

[6] Qiu J,Tsuboi A,Izumi K,et al. Effects of interfacial morphology on the welding strength of injection-molded polyamide[J]. Polymer Engineering Science,2007,47(12):2 164-2 171.

[7] Jiang Genjie,Wu Hong,Yan Bowen,et al. Reinforcement of solidmelt interfaces for semicrystalline polymers in a sequential twostaged injection molding process[J]. Journal of Polymer Science Part B: Polymer Physics,2009,47(11):1 112-1 124.

[8] 王进文.TPV注塑料件、把手及二次成型件的设计[J].世界橡胶工业,2010,37(1):25-28. Wang Jinwen. TPV injection molded parts,the handle and the second molded parts design[J]. World Rubber Industry,2010,37(1):25-28.

[9] 陈茂顺,孙玲,辛勇,等.双色高光成型塑料件的结构设计技术[J].塑料工业,2012,40(2):34-37. Chen Maoshun,Sunling,Xin Yong,et al. Structure design technique of double-injection high-gloss surface plastic parts[J]. China Plastics Industry,2012,40(2):34-37.

Effect of Injection Molding Process on Insert Deformation of Package Molding

Zhu Lukun1, Liao Qiuhui1, Chang Jingfang1, Jiang Ting2

(1. College of Materials Engineering, Shanghai University of Engineering Science, Shanghai 201620, China;2. Suzhou Beiweier Precision Industry Co., Ltd., Suzhou 215126, China)

The insert stress deformation during car connector molding process was analysed by using ANSYS Workbench software,the deformation of fine needle-like insert was studied during injection molding process. The optimized solution of package molding process was adopted with intention to design a piece of process transition,positioning fine needle-like insert,molding the insert injection by using craft transition piece and analysing the stress deformation of insert during package molding process. Actual production show that the package molding overlap injection process scheme can improve the quality of product to meet the requirements.

ANSYS Workbench software;car connectors;inserts;package molding

TQ320.66

A

1001-3539(2016)09-0057-05

10.3969/j.issn.1001-3539.2016.09.012

*国家自然科学基金项目(51275283),上海工程技术大学研究生科研创新项目(16KY0514)

联系人:祝璐琨,硕士研究生,主要从事塑料成型工艺研究

2016-07-02