汽车复合材料层合板准静态力学性能的试验测定*

史 昱,韩 啸

(1.山东交通学院理学院,济南 250357; 2.大连理工大学工程力学系,辽宁大连 116024)

汽车复合材料层合板准静态力学性能的试验测定*

史昱1,韩啸2

(1.山东交通学院理学院,济南 250357; 2.大连理工大学工程力学系,辽宁大连 116024)

以应用于某新能源电动汽车的复合材料层合板为研究对象,利用万能试验机和静态应变测试分析系统等提出了可靠的复合材料层合板准静态拉伸和压缩力学性能试验测定方法,从而为复合材料结构在汽车轻量化中的设计和应用提供了试验依据。该层合板结构采用±45°交叉铺层方法,由2层碳纤维、1层芳纶纤维和2层玻璃纤维层叠构成。试验结果表明,该复合材料层合板在准静态拉伸时呈现沿±45°方向和层间分离挤压的断裂失效模式,这与其内部纤维铺层方向是一致的。同时,由于在复合材料板材中加入了增韧和板材失效时起连接作用的芳纶纤维和玻璃纤维铺层,该复合材料层合板的整体力学性能较常见碳纤维增强复合材料板材,其弹性模量和强度性能均有所降低。

复合材料;汽车轻量化;力学性能测试;失效强度;弹性模量

近年来我国能源紧缺和环境污染等危机越来越严重,汽车工业作为国民经济重要的支柱产业之一,节能减排也成为行业发展新方向,车身轻量化技术越来越多地受到各大汽车生产厂商的关注。典型的车身轻量化手段包括优化新结构、发展新工艺和使用新材料等[1]。使用高性能轻质材料替代传统钢材是实现车身轻量化最为有效的方法之一,已得到广泛研究和应用[2-3]。车身轻量化材料主要包括高强度钢材、镁铝合金、工程塑料和复合材料等,其中碳纤维复合材料(CFRP)强度大、质量轻,在超级跑车与赛车车身上使用较为广泛[4]。近年来,随着碳纤维原丝成本的不断降低,CFRP越来越多地出现在乘用车车身结构中[5-6]。宝马公司是使用CFRP较为广泛的整车制造企业之一,通过CFRP材料在BMW7系车身结构中的合理利用,有效降低了整车质量,进而降低整车重心,极大提升了汽车操控性与燃油经济性;同时得益于CFRP材料高强度,车身碰撞安全性也得到很大提升[7]。鉴于车身复杂性能与成本控制要求,在短期时间内,轻质材料如CFRP还不能够完全替代传统车身材料(如钢),多种材料在车身结构的共同应用则会成为一种常态。德国学者HAHN等提出过“混合材料结构”概念,即异质材料车身结构,力求在合适部位使用合适材料[8]。

笔者研究一种应用于某新能源电动汽车上的复合材料层合板的准静态拉伸和压缩性能,该层合板结构以环氧树脂为基体,采用±45°交叉铺层方法,由2层碳纤维、1层芳纶纤维和2层玻璃纤维层叠构成。通过对复合材料层合板试件开展准静态拉伸和压缩测试,直至试件失效,以获取其准静态相关力学性能参数,从而为复合材料结构在汽车轻量化中的设计和应用提供试验依据。

1 实验部分

1.1 主要原材料

纤维增强环氧树脂复合材料:某汽车集团公司。

1.2 主要设备及仪器

万能试验机:WDW-100型,长春科新试验仪器有限公司;

静态应变测试分析系统:DH3815N型,江苏东华测试技术股份有限公司。

1.3 试件制备

(1)拉伸试件制备。

复合材料准静态拉伸试件几何形状参考ASTM D 3039-2014标准,具体尺寸见图1。为了防止复合材料夹持端在试验过程中发生滑移,需要在试件两端粘贴加强垫片,同时采用粘贴应变花方式测量试件在拉伸过程中的轴向与横向应变,如图2所示。首先在制备好的试件表面涂抹丙酮,以去除表面油污;然后使用万能胶水将应变花和端子粘贴在试件中部区域;最后使用焊锡将应变花引线相连接。笔者采用静态应变测试分析系统记录并分析应变,采用1/4桥路测量应变。

图1 复合材料拉伸试件几何尺寸

图2 复合材料准静态拉伸试件

(2)压缩试件制备。

复合材料准静态压缩试件尺寸参考ASTM D 6641-2014标准,详细信息如图3所示。按照测试标准的相关要求,为了有效降低试件在压缩载荷下发生屈曲的可能性,设计制备了复合材料准静态压缩测试(CLC)加载夹具。CLC夹具利用两侧的紧固螺栓使得复合材料压缩试件紧密贴合到夹具的内表面上,以达到夹持的效果。压缩试件本身有效测试段较短,从而有效避免了试件局部发生屈曲的可能性。与复合材料拉伸试验类似,为了防止复合材料夹持端在试验过程中发生滑移,需要在试件两端粘贴加强垫片,如图3所示。为了测量试件在压缩过程中的轴向与横向应变,需要在试件表面粘贴应变片。由于试件测试段较短,因此使用两个尺寸较小的应变片代替应变花来测量试件压缩过程中的横向与纵向应变,如图4所示。

图3 复合材料压缩试验试件几何尺寸

图4 复合材料准静态压缩试件

1.4 性能测试

(1)准静态拉伸测试。

采用ASTM D3039-2014标准,使用万能试验机对复合材料试件进行准静态拉伸测试(见图5),试验速率保持为2.0 mm/min。当试件发生失效破坏(以载荷峰值出现第一次下降为准),则立即停止试验。测试至少5个试件,取失效载荷与位移的平均值作为结果进行讨论。

图5 复合材料准静态拉伸测试照片

(2)准静态压缩测试。

首先将复合材料压缩试件安装到CLC夹具中,然后将夹具放置于万能试验机下部压缩空间试验台上开始准静态压缩试验。采用ASTM D6641-2014测试标准,保持试验机压缩速率为2.0 mm/min,当试件发生破坏失效(以载荷峰值出现第一次下降为准),则立即停止试验。测试至少5个试件,取失效载荷与位移的平均值作为结果进行讨论。

2 结果与讨论

2.1 准静态拉伸测试

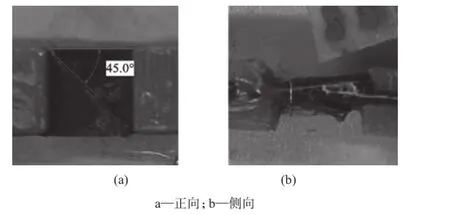

复合材料试件准静态拉伸破坏后断裂模式如图6所示。观察图6a可以看到,随着试件发生失效破坏,复合材料试件中部出现一个与轴向成45°的断口,其与该复合材料的铺层方式有关(该复合材料内部按照±45°交叉铺层排布)。同时观察试件侧面(见图6b)可以发现,复合材料层与层之间发生了显著的层间分离现象。可以看到,试件断裂发生在平行段,符合ASTM标准关于复合材料失效模式与有效试件的描述[9]。复合材料准静态拉伸应力-应变曲线如图7所示,可以看到该复合材料层合板矩形试件的拉伸曲线分为典型的弹性阶段和破坏阶段,并在达到破坏强度时发生失效。

图6 复合材料拉伸试件破坏样貌

图7 复合材料准静态拉伸应力-应变曲线

通过分析由万能试验机和静态应变仪分析系统得到的复合材料矩形试件的准静态拉伸试验数据,采用材料力学相关理论,根据试件曲线的弹性部分和最大载荷,得到相应的复合材料准静态拉伸材料参数见表1。由表1可以看到,由于复合材料内部采用了±45°交叉铺层排列,试件在轴向和横向的准静态拉伸力学性能差别不大,符合有关文献中对叠层复合材料力学性能特征的描述[9-10]。需要说明的是,由于在复合材料中加入了增韧和板材失效时起连接作用的芳纶纤维和玻璃纤维铺层,该复合材料层合板的整体力学性能较常见的CFRP板材,其拉伸弹性模量和强度均有所降低[11]。

表1 复合材料准静态拉伸力学性能

2.2 准静态压缩测试

复合材料试件准静态压缩破坏后断裂模式如图8所示,可以看到随着试件发生失效破坏,复合材料中部出现一个与轴向成45°的断口,这一现象与复合材料的铺层有关。同时观察试件侧向破坏面,可以发现复合材料内部层与层之间还发生了显著的层间分离和挤压现象。可以看到,试件断裂发生在平行段,符合ASTM D6641-2014测试标准关于复合材料失效模式的描述[11-12],因此该压缩测试试件均为有效。复合材料试件准静态压缩应力-应变曲线见图9所示。可以看到试件的压缩曲线分为典型的弹性阶段与破坏阶段,并在达到破坏强度时失效。

图8 复合材料压缩试件破坏样貌

图9 复合材料准静态压缩应力-应变曲线

通过分析由万能试验机和静态应变仪分析系统得到的复合材料矩形试件的准静态压缩试验数据,根据试件曲线的弹性部分和最大载荷,得到相应的复合材料准静态压缩材料参数见表2所示。由表2可以看到,由于复合材料内部采用了±45°交叉铺层排列,试件在轴向和横向的准静态压缩力学性能差别不大,符合有关文献中对叠层复合材料力学性能特征的描述[13]。

表2 复合材料准静态压缩力学性能

2.3 准静态拉伸/压缩曲线对比

通过对比复合材料准静态拉伸与压缩试验分别得到的应力-应变曲线,如图10所示。由图10可以发现,复合材料呈现出典型的拉压各向同性特征,这与其±45°的铺层方式密切相关。

图10 复合材料准静态拉伸/压缩应力-应变曲线对比

3 结论

通过对应用于某车型车身所采用的复合材料层合板开展准静态拉伸和压缩力学性能测试,得到了其相关材料力学性能参数,为该复合材料的设计和应用,以及随后的数值仿真工作提供了所需的材料参数,并为复合材料准静态力学性能测定提供了有效的试验方法。试验结果表明,该复合材料层合板在准静态拉伸时呈现沿±45°方向和层间分离挤压的断裂失效模式,这与其内部纤维铺层方向是一致的。同时,由于在复合材料板材中加入了增韧和板材失效时起连接作用的芳纶纤维和玻璃纤维铺层,该复合材料层合板的整体力学性能较常见CFRP板材,其弹性模量和强度性能均有所降低。

[1] Benedyk J. Light metals in automotive applications[J]. Light Metal Age,2000,10:34-35.

[2] Cole G S,Sherman A M. Light weight materials for automotive applications[J]. Materials Characterization,1995,35(1):3-9.

[3] 冯美斌.汽车轻量化技术中新材料的发展及应用[J].汽车工程,2006(3):213-220. Feng Meibin. Development and applications of new materials in automotive lightweighting technologies[J]. Automotive Engineering,2006(3):213-220.

[4] Pohlit D J,Dillard D A,Jacob G C,et al. Evaluating the ratedependent fracture toughness of an automotive adhesive[J]. The Journal of Adhesion,2008,84(2):143-163.

[5] 高荣新,王柏龄,韦安杰.汽车轻量化的现状及展望[J].汽车工程师,2010(5):20-23. Gao Rongxin,Wang Bailing,Wei Anjie. Status and prospects on the automobile lightweight technology[J]. Auto Engineer,2010(5):20-23.

[6] 钱伯章,朱建芳.碳纤维复合材料在航空和汽车领域中的应用[J].化工新型材料,2009,36(4):14-15. Qian Bozhang,Zhu Jianfang. Application of CFRP in aviation and automotive industries[J]. New Chemical Materials,2009,36(4):14-15.

[7] 李永兵,李亚庭,楼铭,等.轿车车身轻量化及其对连接技术的挑战[J].机械工程学报,2012,48(18):44-54. Li Yongbing,Li Yating,Lou Ming,et al. Lightweighting of car body and its challenges to joining technologies[J]. Chinese Journal of Mechanical Engineering,2012,48(18):44-54.

[8] 王志亮,刘波,马莎莎,等. 基于弯曲刚度和扭转刚度的白车身优化分析[J]. 机械科学与技术,2008(8):1 021-1 024. Wang Zhiliang,Liu Bo,Ma Shasha,et al. On body in white optimization based on bending stiffness and torsional stiffness[J]. Mechanical Science and Technology for Aerospace Engineering,2008(8):1 021-1 024.

[9] 王世明.温度与湿度环境对碳纤维复合材料力学行为的影响研究[D].南京:南京航空航天大学,2011. Wang Shiming. Effect of temperature and humidity environment on mechanical properties of carbon fiber composites[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2011.

[10] Tabiei A, Yi W T, Goldberg R. Non-linear strain rate dependent micro-mechanical composite material model for finite element impact and crashworthiness simulation[J]. International Journal of Non-Linear Mechanics,2005,40: 957-970.

[11] Wu Z J,Romeijn A,Wardenier J. Stress expressions of single-lap adhesive joints of dissimilar adherends[J]. Composite Structures,1997,38(1):273-280.

[12] Meneghetti G,Quaresimin M,Ricotta M.Damage mechanisms in composite bonded joints under fatigue loading[J].Composites Part B:Engineering,2012,43(2):210-220.

[13] Li S,Thouless M D,Waas A M,et al. Competing failure mechanisms in mixed-mode fracture of an adhesively bonded polymer-matrix composite[J]. International Journal of Adhesion & Adhesives,2006,26(8):609-616.

Experimental Determination on Quasi-static Mechanical Property of Composite Laminate Used for Vehicle

Shi Yu1, Han Xiao2

(1. School of Science, Shandong Jiaotong University, Jinan 250357, China;2. Department of Engineering Mechanics, Dalian University of Technology, Dalian 116024, China)

Aimed at composite laminates applied in a new energy electric vehicle,a reliable tensile and compression testing method on composite laminates was presented by using universal testing machine and static strain analysis system,thus providing experimental data for the lightweight design and application of composite structures in automotive industry. The laminates consists of ±45° plies with two layers of carbon fiber,one layer of aramid fiber and two layers of glass fiber. The testing results show that the laminates perform a failure mode of ±45° crack and delamination,which could be attributed to its fibre direction inside. Meanwhile, as certain portion of aramid and glass fiber are used in the composites for toughness enhancement purpose,the laminate’s overall Young’s modulus and strength are relatively lower than the data of carbon fiber reinforced composites observed in published references.

composite;vehicle lightweight;mechanical testing;failure strength;elastic modulus

U466

A

1001-3539(2016)09-0092-04

10.3969/j.issn.1001-3539.2016.09.020

*中国博士后科学基金面上项目(2015M581327),中央高校基本科研业务费专项资金项目[DUT15RC(3)002]

联系人:韩啸,讲师,硕士生导师,主要从事轻量化连接接头多场耦合环境老化行为试验设计和力学建模研究

2016-07-02