飞机燃油测量系统设计误差影响分析

王卉

【摘 要】燃油测量系统在设计阶段需要确定传感器的布置方案,然后生成真值表,在这个过程中会产生误差。本文介绍了传感器布置和生成真值表的方法,分析了每个阶段产生的误差对测量精度的影响,从而确定减小误差的方法。

【关键词】燃油测量系统;传感器;精度;真值表

【Abstract】Fuel gauging system needs to provide probe placement,and generate H-V table during design phase.It introduced the method for probe placement and how to generate H-V table, analyzes the error impact on gauging accuracy,and then how to minimize the error.

【Key words】Fuel gauging system;Probe;Accuracy;H-V table

0 引言

飞机燃油测量系统的主要功能是为机组人员提供机上剩余油量指示,以便机组人员根据剩余油量对后续航线做出正确判断。燃油测量系统的精度影响飞机的经济性和安全性,因此高精度的测量系统是现代民用客机的发展趋势。

1 燃油测量系统设计误差的组成

油箱内的油量传感器负责测量油面高度,然后将测得的信号发送给燃油计算机。燃油计算机根据接收到的高度信号,插值真值表得出燃油体积,然后与密度相乘,最后得到油箱内剩余的油量。

在设计阶段,燃油测量系统获取系统级的测量精度要求之后,应确定油箱内传感器的布置方案,然后确定油量解算的方法。这两部分工作都会给测量系统带来误差,即传感器布置的误差和油量解算的误差。

2 传感器布置的误差分析

2.1 测量连续性

如果不考虑传感器自身的测量误差和安装误差,那么对于每根传感器而言,只有“测得到”和“测不到”的区别。所谓“测得到”就是指传感器可以感受到油面高度的变化,这种传感器称之为有效的传感器;而“测不到”也就是感受不到油面高度的变化,将其称之为无效的传感器。

图1即为有效传感器,有一部分浸没在燃油中。

图1 有效的传感器

如果传感器完全浸没在燃油里,如图2所示;或者完全露出油面,如图3所示,那么这种就是无效传感器,因为这种传感器无法测量到真实的油面。

图2 完全浸没在燃油中的传感器

图3 完全露出油面的传感器

显然,只有处于图1所示的状态的传感器测得的数据是有用的。

在飞行过程中,由于飞机姿态,油箱结构,燃油消耗等因素的影响,油箱内的油面始终都是在变化的。在布置传感器时,应保证当飞机在规定的姿态范围内变化时,每个油箱内至少有一根传感器能处于有效测量的状态。这样才可以始终获得这个油箱内的油面高度信号。这也就是测量的连续性要求。

2.2 不可测油量

由于传感器安装位置的限制,每根传感器都存在不可测的区域,即测量死区,如图4所示。可以看出,无论传感器如何安装/布置,这个不可测油量都是存在的,而且不可测油量越大,测量的误差也就越大。

图4 传感器的不可测油量

2.3 小结

将“测量连续性”和“不可测油量”结合在一起考虑就会发现,如果可以保证测量的连续性,那么最终影响测量精度的是以下两部分之和:

1)处于油箱最低位置的传感器的底部不可测油量;

2)处于油箱最高位置的传感器的顶部不可测油量。

也就是图5所示的阴影部分。因为如果可以保证测量的连续性,在1号传感器的最低感受点以上的部分,和5号传感器的最高感受点以下的部分,都至少有一根传感器是部分浸没在燃油里的。

图5 传感器组合的不可测油量

因此在布置传感器时,应该保证以下两点以求实现误差最小:

1)在规定的飞机姿态范围内,确保测量的连续性;

2)不可测油量最小化。

3 油量解算的误差分析

3.1 油量解算的前提

油量解算以真值表为基础,根据传感器测得的油面高度信号插值,得出当前的燃油体积。

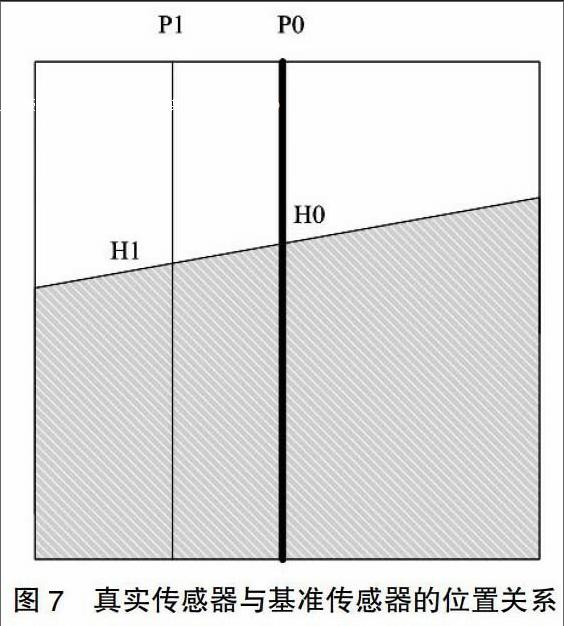

为了保证燃油计算机使用有效的传感器数据,在设计时,每根传感器都有特定的负责区域。这根传感器的数据只用于计算这个特定区域内的体积/油量。这个特定区域称为隔舱,通常根据油箱的连通性划分。以油箱内的密封肋和半密封肋为分界线,因为在这些肋的两侧油面容易出现阶梯的情况,如图6所示。针对这种情况,一个油箱分为A和B两个隔舱,1号和2号传感器测得的数据中用于计算隔舱A的油量,2号传感器的数据只用于计算隔舱B的油量。也就是说,各个隔舱内的的油量单独计算,最后相加得到总油量。

图6 油面“阶梯”

3.2 油量解算的方法

常见的油量解算的方法有两种:

1)每根传感器生成一个真值表

这个真值表包含不同姿态下,不同油面高度下,传感器测量高度和燃油体积的数据。

燃油计算机根据每根传感器测得高度数据,插值真值表。如果一个隔舱内有多根传感器,那么将其结果取平均值。

2)每个隔舱生成一个真值表

这个隔舱只有一个真值表,每根传感器测得的信号都在这个真值表中插值,最后得出这个隔舱的燃油体积。

这里采用一个隔舱对应一个真值表的方法。

3.3 生成真值表

从油箱结构连通性的角度考虑,将油箱划分为若干个隔舱,认为每个隔舱是一个独立的单元,单独计算这个单元内的油量,最后将所有单元相加,得出油箱内的总油量。

下面以一个隔舱为例,说明如何生成真值表。

1)确定基准传感器

确定一个飞机姿态,计算不同油面高度下的油面的面心,然后将各个面心拟合成一条直线。如果将传感器按照这根直线的位置安装,那么传感器始终处在面心的位置测量,姿态误差最小。将这根实际不存在的传感器称为基准传感器。

2)生成基准传感器的真值表

仍基于这个飞机姿态角,从基准传感器的最低点开始,以确定的步长,用平行于水平面的平面切割油箱,计算这个切割平面下方的燃油体积。这样就可以得到一组H-V的数据。

3)更改飞机姿态,重复上面两个步骤。

这样,针对每个飞机姿态,都可以得到一组H-V数据。最终生成的是不同姿态下的H-V数据。

3.4 插值真值表

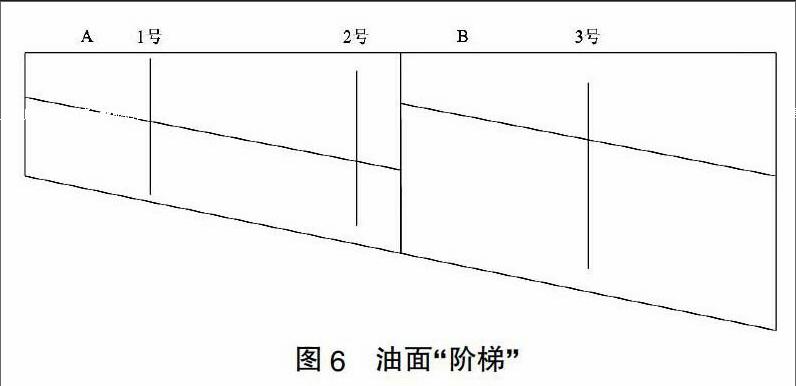

如图7所示,P0是基准传感器,P1是油箱布置的真实的传感器。真值表中记录的H0,传感器测得的是H1,因此需要根据P1和P0的相对位置关系,将H1转换成对应的H0,然后插值,得到体积。

图7 真实传感器与基准传感器的位置关系

如果这个隔舱内布置了多根传感器,就将各个传感器插值得到的结果取平均值。

3.5 小结

通过上述分析可以看出,插值的结果是否准确主要取决于真值表数据的“密度”。即真值表的数据越密,即步长越短,由于插值引起的误差就越小。

4 设计时测量精度的验证

4.1 检查测量连续性

将传感器位置坐标导入油箱数模,然后确定最大的姿态角,以该平面切割油箱数模,检查是否存在某些区域不可测的情况。如图8所示,当油面在图中的阴影部分变化时,1和2号传感器都无法检测到油面高度。那么,这就是属于测量不连续的情况。

图8 测量不连续示意图

4.2 计算精度

在导入传感器坐标之后,给定油量/体积V1,然后得到每根传感器的测量高度,再根据这个测量高度,插值真值表,得出体积V2,那么当前传感器布置方案的误差为(V2-V1)/V1。

4.3 小结

采用这种验证方法基于一个前提:假设使用的油箱数模是100%准确的。这种方法有利于:

1)确认布置方案是否满足测量连续性的要求;

2)在保证了连续性的前提下,可以计算出油量解算,即真值表的精度。

5 误差分析

通过上文的分析,影响测量系统精度的原因有:

1)不能保证测量的连续性;

2)不可测油量;

3)真值表的精度。

其中测量的连续性,在确定了飞行姿态之后,在设计过程中是完全可以保证的。不可测油量是由于传感器安装引起的,只能在便于安装/拆卸的前提下,尽量减小传感器的不可测油量。真值表的精度是由计算时采用的步长和计算使用的油箱模型的精度决定的。在生成真值表时,是基于一个简化的油箱模型开展的,因此这个简化模型越接近真实模型,切割模型得到的体积就越准确。同时,真值表的步长越小,数据越密,插值的误差就越小。

因此,在验证测量系统精度时,如果发现测量精度不满足要求,可通过优化简化的油箱模型和减小真值表的步长提高测量精度,直至满足要求。