材料本构模型参数对二维直角切削仿真的影响

廖通凯, 程鑫, 查旭明, 姜峰

(华侨大学 制造工程研究院, 福建 厦门 361021)

材料本构模型参数对二维直角切削仿真的影响

廖通凯, 程鑫, 查旭明, 姜峰

(华侨大学 制造工程研究院, 福建 厦门 361021)

利用AdvantEdge切削仿真软件建立二维直角切削过程的数值仿真模型,通过改变工件材料本构模型中的初始应力、应变硬化系数、应变率强化系数和热软化系数,获取各模型参数对二维直角切削仿真结果的影响. 结果表明:对切削力、刀尖温度和应力影响最大的是热软化系数,对切屑形貌影响最大的是初始应力;材料本构模型主导切削仿真过程中的应力-温度场耦合过程,同时,本构模型参数对仿真结果的影响具有明显的非线性效应.

切削加工; 数值仿真; 有限元模型; 热-力耦合; 本构模型

金属切削加工过程中,切削力、切削温度、切削应力及切屑形貌不仅直接影响已加工表面的质量和刀具的使用寿命,对生产实际也有重要的意义.切削仿真精度问题是研究的重点,而材料本构模型是仿真精度中最重要的环节.Outeiro等[1]通过比较切屑的几何形状、切削力和温度的测量值和预测值,得出Ti-6A-4V材料加工仿真最合适的J-C模型参数.Özel等[2]采用优化算法对J-C材料模型参数进行改进,算得的流动应力优于经典数据算法所获得的值.Zhang等[3]根据拉伸载荷和7075-T6铝合金应力-应变关系,修正了J-C本构方程,使其精度得到进一步提高.姜峰等[4]提出了power-law(P-L)本构模型的修正方法,将临界应力引入材料模型中,防止大应变条件下,应力虚高对仿真结果的影响.但是,现有的研究主要是针对材料本构模型的局部修正,未见对本构模型的所有参数进行全面的分析及影响机理探讨.本文利用AdvantEdge软件,建立切削过程的二维有限元模型,分别改变本构模型中的初始应力、应变硬化系数、应变率强化系数和热软化系数,分析本构模型参数对仿真结果的影响,进而得到模型参数对仿真结果的影响规律,并对影响机理进行了探讨.

图1 数值仿真精确建模原理图Fig.1 Schematic diagram of accurate modeling on numerical simulation

1 材料本构模型

金属切削数值仿真过程中涉及很多模型,如摩擦模型[5]、材料本构模型[6]、传热模型和热物理属性模型[7]等.这些模型的作用机制,如图1所示.本构模型是一个不断进行修正,并引起热-力耦合现象和算法上的迭代过程.当热-力耦合达到平衡后,切削仿真过程达到稳态,迭代过程结束,并输出切削力、切削温度和切削变形等切削过程物理量的最终结果.

由图1可知:影响金属切削数值仿真过程最重要的模型是材料本构模型.材料本构模型是一组反映可变形体材料应力-应变之间关系的方程[8].目前,通常采用霍普金森高速压杆(SHPB)试验[9],确定材料在一定的应变速率、温度范围内的流动应力-应变数据,进而根据这些数据和相应的经验公式进行拟合,建立本构方程.材料的本构方程有许多类型[10-11].其中,P-L本构模型引入了材料的应变硬化、应变率强化及热软化参数,综合反映了大应变、高应变率和高温加载下的金属本构关系,对不同材料参数的适用性较好.同时,它自身形式简单,所使用的变量适用于多种计算机编码,因此是一个可应用于分析计算的实用模型[12].P-L本构模型的基本表达式为

应变硬化效应反映塑性变形对流动应力的影响;应变率强化效应反映粘性特性对材料流动应力的影响;热软化效应反映温度对流动应力的影响[13].在前期研究中,采用霍普金森压杆(SHPB)技术研究Fe-Cr-Ni不锈钢的动态变形特性,得到工件材料的真实应力-应变曲线,计算出各参数的值[12],即

图2 有限元模型的网格划分Fig.2 Mesh division of finite element model

2 有限元仿真模型

选取P-L本构模型公式中,3种效应对应的4个参数进行修改,探究其对仿真结果的影响及规律.这4个参数分别是应变硬化效应中的初始应力σ0和应变硬化系数n,应变率强化效应中的应变率强化系数m,及热软化效应中的热软化系数(第一项c0).有限元模型的网格划分,如图2所示.

P-L本构模型已进行了验证,文中以此模型中的参数为标准值,研究本构模型参数对切削过程仿真的影响.本构模型参数浮动,如表1所示.表1中:η为浮动百分比;当一个参数变动时,其他参数均为标准值.

表1 本构模型参数浮动表

仿真Fe-Cr-Ni不锈钢的车削粗加工.工艺参数如下:初始温度θ0=20 ℃;切削速度v=40 m·min-1;切深=1 mm;仿真切削长度=7 mm;进给量=0.6 mm·r-1.刀具参数如下:前角γ0=0°;后角α0=7°;刃口半径r=0.06 mm.刀具材料选用YG8型硬质合金刀具.

3 材料本构模型参数对仿真结果的影响

3.1材料参数对刀尖温度和应力的影响

本构模型中,4个参数对刀尖温度(θ)和应力(σ)的影响变化曲线,如图3所示.图3中:刀尖温度是稳态时,最高温度的平均值;刀尖应力是最高应力前10%的平均值.由图3可知:随着初始应力和热软化系数数值的增加,刀尖温度和应力增大;而随着应变硬化系数和应变率强化系数的增加,刀尖温度和应力减小.由各条曲线的斜率可知:对刀尖温度和应力影响最大的是热软化系数,第二是初始应力,第三是应变硬化系数,最后是应变率强化系数.各参数的温度、应力云图分布,如图4~11所示.由于每个参数所对应的温度、应力云图较多,并且规律比较明显,文中将其中对应的-60%和60%省略.

(a) 刀尖温度 (b) 刀尖应力图3 材料参数对刀尖温度和应力的影响Fig.3 Influence of material parameters on temperature and stress

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%图4 改变热软化系数对温度分布的影响Fig.4 Change of heat softening coefficient influence on temperature distribution

由图4可知:热软化系数对温度云图影响很大.随着热软化系数的增加,刀具和切屑的温度不断上升,特别是刀具和切屑接触部分,温度更是急剧上升,但是,切屑的温度上升程度明显高于刀具的温度上升程度.主要原因是大部分热量随切屑带走,一定程度上保护了刀具.

由图5可知:刀尖、后刀面和第一变形区的应力较高,随着热软化系数的增加,刀尖应力急剧向后刀面扩展;同时,第一变形区的应力也急剧升高.原因主要是材料强度的增加加重了刀具的载荷.

由图6可知:随着初始应力的增加,切削所需能量越多,引起刀具前刀面和切屑接触部分的温度不断上升;相比热软化系数,初始应力对温度分布的影响较小;同时,刀具前刀面的温度明显高于后刀面的温度.主要原因是第一第二变形区的产热量远高于第三变形区.

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%图5 改变热软化系数对应力分布的影响Fig.5 Change of heat softening coefficient influence on stress distribution

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%图6 改变初始应力对温度分布的影响Fig.6 Change of initial stress influence on temperature distribution

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%图7 改变初始应力对应力分布的影响Fig.7 Change of initial stress influence on stress distribution

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%图8 改变应变硬化系数对温度分布的影响Fig.8 Change of strain hardening coefficient influence on temperature distribution

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%图9 改变应变硬化系数对应力分布的影响Fig.9 Change of strain hardening coefficient influence on stress distribution

由图7可知:随着初始应力的增加,刀尖应力不断上升并向后刀面扩展,第一变形区的应力增加,但影响程度比热软化系数小;同时,刀具的应力分布变化较明显,而对第一变形区的应力分布变化较小.

切削变形时,应变率的增加会使材料的强度提高,出现应变硬化现象.同时,由于塑性变形是一种不可逆过程,切削时消耗的能量转变为热量.由图8可知:最高温发生在刀具与切屑接触的部位,但应变硬化系数对温度分布影响较小,随着应变硬化系数的增加,刀具和切屑温度降低.

由图9可知:改变应变硬化系数对应力分布影响较小.高应力主要集中在第一变形区和刀尖处,而刀尖处的应力高于第一变形区的应力.这是因为刀尖处应力集中较严重.同时,也可以看出随着应变硬化系数的增加,刀尖处的应力缓慢降低,高应力区从后刀面向刀尖收缩,第一变形区的应力也有所降低.

由图10可知:因为切屑的产生及其与刀具前刀面的摩擦,温度沿刀具前刀面向上发展;在金属切削加工过程处于稳态时,刀具的温度梯度比较明显,最高温度集中刀-屑的接触面上;同时,应变率强化系数的变化对刀具上的温度分布和切屑区域的温度分布影响较小;随着应变率强化系数的增加,刀具和切屑接触部分的温度在降低.

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%图10 改变应变率强化系数对温度分布的影响Fig.10 Change of strain rate hardening coefficient influence on temperature distribution

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%图11 改变应变率强化系数对应力分布的影响Fig.11 Change of strain rate hardening coefficient influence on stress distribution

由图11可知:应变率强化系数的变化对第一变形区的应力分布影响较小,对刀尖区域应力分布影响稍微大些;随着应变率强化系数的增加,刀尖处应力降低,高应力区从后刀面向刀尖处收缩,第一变形区的应力也有所减小.

3.2材料参数对切屑形貌的影响

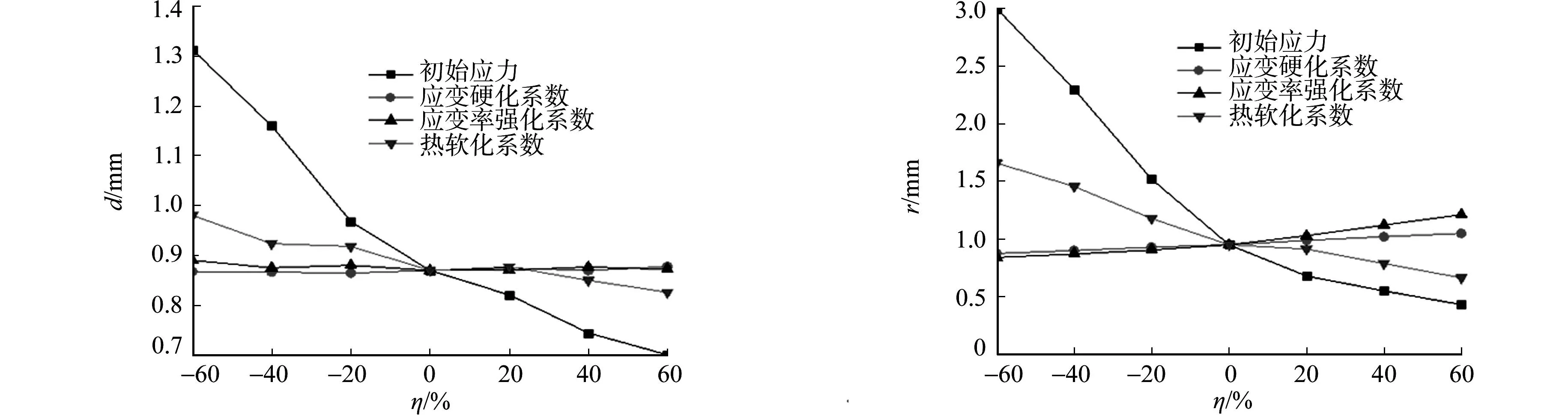

(a) 切屑厚度 (b) 切屑卷曲半径图12 改变材料参数对切屑形貌的影响Fig.12 Influence of material parameters on chip morphology

切屑是衡量金属切削过程的又一重要指标,其主要参数包括切屑厚度(d)和切屑卷曲半径(r).改变材料参数对切屑形貌的影响,如图12所示.由图12可知:初始应力和热软化系数对切屑形貌有显著的影响;随着初始应力和热软化系数的增加,切屑厚度和卷曲半径随之减小,并且初始应力对结果的影响更大;应变率强化系数和应变硬化系数的增加对切屑厚度的影响不大,而切屑卷曲半径有增大的趋势.

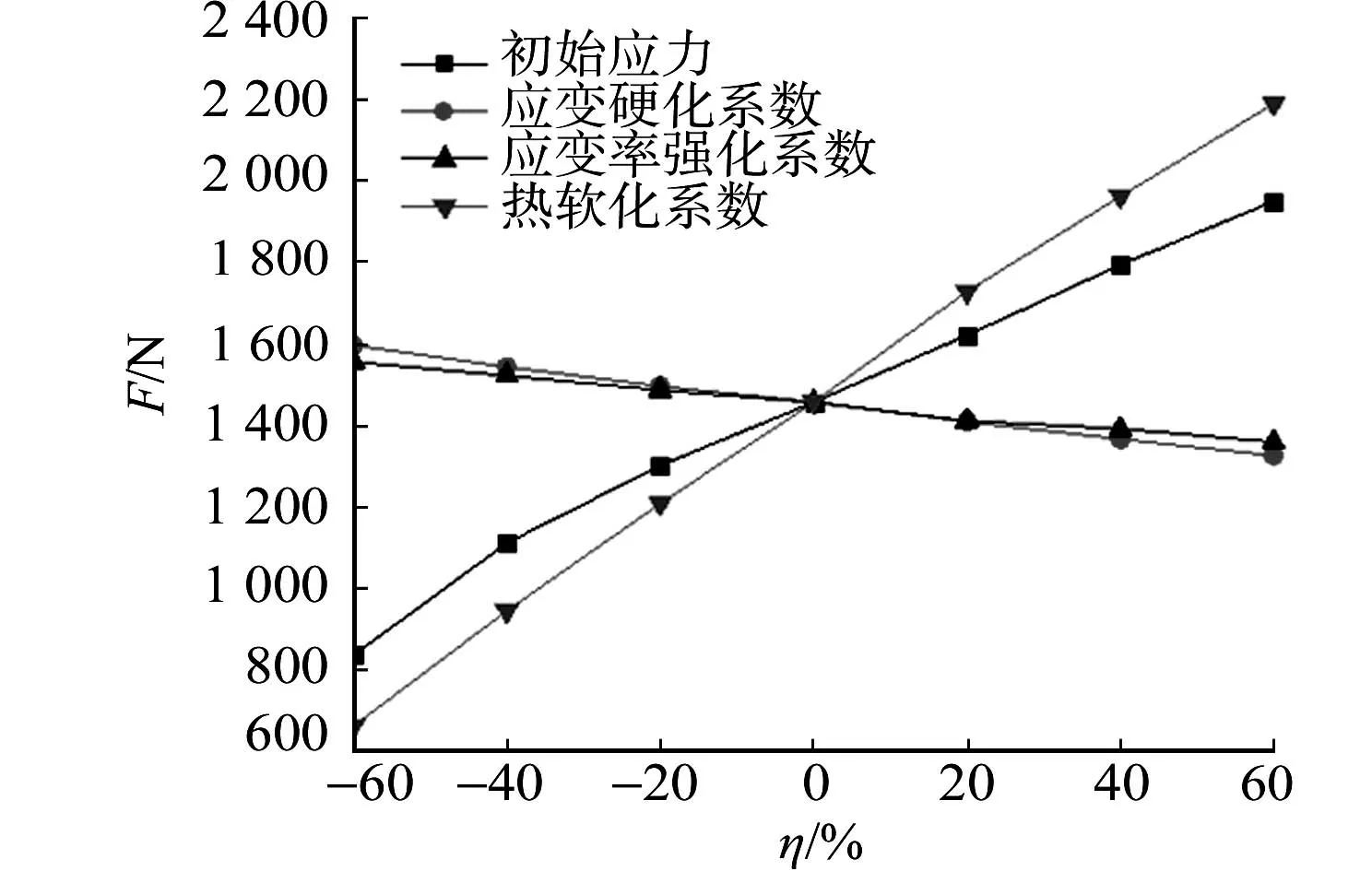

图13 材料参数对切削力的影响Fig.13 Influence of material parameters on cutting force

3.3材料参数对切削力的影响

材料参数对切削力(F)的影响,如图13所示.由图13可知:随着热软化系数和初始应力数值的增加,切削力增大;而随着应变硬化系数和应变率强化系数的增加,切削力减小.通过每条曲线的斜率得出:对切削力影响最大的是热软化系数,其次是初始应力,再者是应变硬化系数,最小是应变率强化系数.综上可知,热软化系数、初始应力、应变硬化系数和应变率强化系数对切削力、刀尖温度和刀尖应力的影响效果是一致的.

4 结论

研究基于Fe-Cr-Ni材料本构模型参数对切削数值仿真结果的影响,得到以下3点结论.

1) 随着初始应力和热软化系数的增加,切削力、刀尖温度和刀尖应力均增大;随着应变硬化系数和应变率强化系数的增加,切削力、刀尖温度和刀尖应力均减小;对仿真结果影响最大的参数是热软化系数,其次是初始应力,再者是应变硬化系数,而应变率强化系数则影响最小.

2) 对于切屑形貌,初始应力的影响是最明显的,第二是热软化系数,再者是应变率强化系数,应变硬化系数对切屑形貌影响最小.随着初始应力和热软化系数的增加,切屑厚度和切屑卷曲半径均减小.随着应变硬化系数和应变率强化系数的增加,切屑厚度几乎不变,卷曲半径逐渐增大.

3) 本构模型参数对仿真结果的影响体现出非线性的特点,对仿真结果影响较大的参数是初始应力和热软化系数.

[1]ZHANG Yancheng,OUTEIRO J C,MABROUKI T.On the selection of Johnson-cook constitutive model parameters for Ti-6Al-4V using three types of numerical models of orthogonal cutting[C]∥15th CIRP Conference on Modelling of Machining Operations.Karlsruhe:[s.n.],2015,31:112-117.

[2]ÖZEL T,KARPAT Y.Identification of constitutive material model parameters for high strain rate metal cutting conditions using evolutionary computational algorithms[J].Materials and Manufacturing Processes,2007,22(5):659-667.

[3]ZHANG Dingni,SHANGGUAN Qianqian,XIE Canjun,et al.A modified Johnson-Cook model of dynamic tensile behaviors for 7075-T6 aluminum alloy[J].Journal of Alloys and Compounds,2015,619:186-194.

[4]JIANG Feng,LI Jianfeng,SUN Jie,et al.Al7050-T7451 turning simulation based on the modified power-law material model[J].International Journal of Advanced Manufacturing Technology,2010,48(9/10/11/12):871-880.

[5]姜峰,言兰,徐西鹏,等.刀具-切屑接触区的应力分布建模方法研究[J].机械工程学报,2014,50(5):188-193.

[6]JIANG Feng,YAN Lan,RONG Yiming.Orthogonal cutting of hardened AISI D2 steel with TiAlN-coated inserts-simulations and experiments[J].International Journal of Advanced Manufacturing Technology,2013,64(9/10/11/12):1555-1563.

[7]姜峰.不同冷却润滑条件Ti6Al4V高速加工机理研究[D].济南:山东大学,2009:35-49.

[8]孔虎星.钛合金高速正交切削过程的数值模拟及热力学研究[D].太原:中北大学,2012:28-37.

[9]周霞,赵昌美,李利,等.基于SHPB实验的挤压AZ91D镁合金动态力学行为数值模拟[J].中国有色金属学报,2014(8):1968-1975.

[10]张东进.切削加工热力耦合建模及其试验研究[D].上海:上海交通大学,2008:9-15.

[11]孙玉晶.钛合金铣削加工过程参量建模及刀具磨损状态预测[D].济南:山东大学,2014:14-15.

[12]YU Jianchao,JIANG Feng,RONG Yiming,et al.Numerical study the flow stress in the machining process[J].International Journal of Advanced Manufacturing Technology,2014,74(1/2/3/4):509-517.

[13]杨奇彪.高速切削锯齿形切屑的形成机理及表征[D].济南:山东大学,2012:32-33.

(责任编辑: 黄晓楠英文审校: 崔长彩)

Influence of Material Constitutive Model Parameters on 2D Orthogonal Cutting Simulation

LIAO Tongkai, CHENG Xin, ZHA Xuming, JIANG Feng

(Institute of Manufacturing Engineering, Huaqiao University, Xiamen 361021, China)

2D orthogonal cutting simulation model has been built by commercial FEM code AdvantEdge. The influence of the governing parameters on the simulation results of 2D orthogonal cutting has been achieved by modifying the governing parameters of material constitutive mode, which includes the governing parameters of initial stress, strain hardening, strain rate hardening and thermal softening. It is found that the effect of governing parameter of thermal softening on cutting forces, cutting temperature and tool stress is maximal, comparing the other governing parameters. The effect of governing parameter of initial stress on chip morphology is maximal, comparing the other governing parameters. Material constitutive model dominates the thermal-mechanical coupling process in cutting simulation. The effects of constitutive model parameters on the simulated results show obvious nonlinear characteristics.

cutting process; numerical simulation; finite element model; thermal-mechanical coupling; constitutive model

10.11830/ISSN.1000-5013.201605004

2015-09-08

姜峰(1981-),男,副教授,博士,主要从事切削过程数值仿真技术,精密、复杂切削刀具设计技术的研究.E-mail:jiangfeng@hqu.edu.cn.

国家自然科学基金面上资助项目(51105224, 51475173); 福建省高校产学研合作科技重大项目(2014H6018); 华侨大学中青年教师科研提升计划项目(13J0521); 华侨大学研究生科研创新能力培育计划资助项目(1511403008)

TG 5

A

1000-5013(2016)05-0541-06