大直径贮罐焊接变形控制

刘金宏

(中国原子能科学研究院,北京 102413)

大直径贮罐焊接变形控制

刘金宏

(中国原子能科学研究院,北京 102413)

三废工程是我院三废后处理中的重要组成部分,其低放废液贮罐属于该工程中较大的设备,为了保证焊接变形在可控的范围内,避免因罐底出现较大焊接变形,在装满低放废液时造成罐底的蠕变失效,进行了本次大直径贮罐的焊接变形研究。通过本次研究和实践,使低放废液贮罐的焊接满足了图纸和规范的要求,并且让我院在焊接变形控制的工程经验积累上有了较大的提高。

三废工程;贮罐;焊接;变形控制

在三废处理的过程中经常有大量的低放废液需要存贮在大容量的不锈钢贮罐中,这种贮罐一般由于直径较大,在建造过程中的焊接变形成为工程中的难题。本文主要介绍了我院三废工程中的低放废液贮罐在制造过程中通过特殊的工艺进行焊接变形的控制。

1 低放废液贮罐的特点

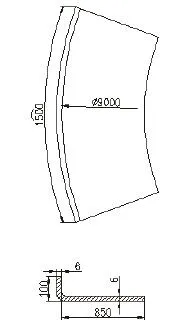

低放废液贮罐直径为φ9 000 mm,高5 000 mm的不锈钢罐体。为了便于清洗,在筒体与底板的连接处设计了如图1所示的圆弧结构。

图1 圆弧结构

低放废液贮罐在制造时分为罐顶、筒体和罐底三个部分。罐顶由厚度为4 mm的不锈钢板拼接成直径为φ9 200 mm圆形结构,上部有辐射状的加强筋板结构,罐顶与筒体之间角焊缝焊接。筒体为厚度6 mm的不锈钢板卷制,与罐底对接焊接。罐底为厚度6 mm的不锈钢板拼接而成,在罐底与筒体连接处有如图1 所示的圆弧结构。

2 低放废液贮罐的焊接

2.1技术难点

首先,低放废液贮罐焊接属于大面积薄板焊接,罐顶、筒体、罐底均由不锈钢板拼接而成,造成焊接应力和变形较为复杂。另外制作罐底圆弧形结构的设备限制,只能制作如图1所示的竖边高度为100 mm,径向边为850 mm,弧长为1 500 mm的圆弧板结构,并且还要保证每相邻两道对接焊缝的距离在300 mm以上,这样就更增加了罐底焊缝的数量,特别是因为有折起的100 mm的竖边,在焊接时产生的应力就更为复杂。其次,规范要求罐底的平面度最大不超过50 mm,对于直径为φ9 000 mm的薄板焊接,特别是焊缝复杂的薄板焊接更是带来了挑战。

2.2焊接变形特点及分析

一般情况下焊接变形的基本形式有收缩变形、扭曲变形、弯曲变形、角变形和波浪变形。焊接过程中产生焊接变形的最根本原因是焊缝处金属与非焊缝处金属非均匀加热与冷却产生的应力,从而导致焊接变形。

根据焊接变形形成的原因,针对焊接变形的基本形式,确定了如下焊接工艺措施:

(1)反变形法,这种方法是焊缝可以自由伸缩。根据理论计算和实践经验需预先留出供焊接收缩量的补偿所需的余量,或者是在焊件的一面焊接完成后,在背面根据变形的情况控制背面焊接时的焊接电流和速度,达到控制变形的目的。

(2) 刚性固定法,这种方法焊缝不能自由收缩,产生的焊接应力主要由刚性骨架抵消。由于低放废液贮罐为塑性较好的不锈钢材质,可以在焊接前对要焊接的工件进行刚性固定,焊后等焊接工件冷却到室温后在去掉刚性固定,可以有效的防治波浪变形。此方法会增加焊接内部应力。

(3)选择合理的焊接顺序,这种方法焊缝能够自由收缩。在使用这种方法时的主要原则有:在焊接多块钢板拼接时,应先焊接短焊缝,后焊接长焊缝;如果焊缝较长时,可以采用对称焊法、跳焊法、分段逐步退焊法和交替焊法;在焊接多块钢板拼接时,应从内向外焊接,使自由端始终保持在外。

(4)焊前预热和焊后保温。在焊接前在焊缝周围约200 mm范围内进行预热,预热的目的是减少焊缝区域与焊件其它部分的温差,使焊接时不会让焊件局部突然升温,从而产生应力,焊后保温是降低焊缝区的冷却速度,使焊件能较均匀的冷却下来,从而减少焊接应力与变形。

2.3低放废液贮罐各部分的施焊工艺

2.3.1罐底的焊接

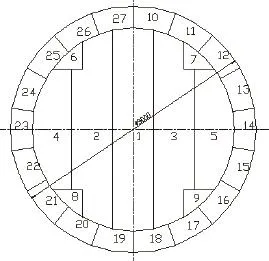

受制于制作设备的限制,罐底与筒体连接处只能制作出图1所示尺寸的零件,最后排出图2所示的焊缝排布,其中第6、7、8、9块不锈钢板的设置主要是避免出现相邻两个对接焊缝的距离小于规定的300 mm范围内。由于焊缝结构复杂,需要采取多种焊接变形的控制措施。在选用焊接顺序时,采用由内向外依次进行的方法,即先焊接内部的圆形部分,最后焊接周围的扇形部分。在焊接图中的长焊缝时,采用由内向外的对称焊法、跳焊法、分段逐步退焊法和交替焊法等方法的结合。由于扇形部分分块较多,在整体焊接前先将扇形部分按照顺序每3块焊接在一起,这样既能减少在整体焊接时的焊缝数量,又能够留出足够多的自由端供焊缝的收缩。在焊接时也采用了反变形的方法和刚性固定法。在焊接每两块不锈钢板的时候,使两块板之间成一定角度再进行施焊,这样在焊缝冷却后通过收缩使两块不锈钢板的表面达到平整,如果变形过大,也可以在背面封底焊时通过调节电流和焊接速度的大小控制反变形的程度。在施焊前,用工字钢将每道焊缝两侧的钢板固定成刚性连接,最后在罐底整体焊接完成后,所做的工字钢刚性连接件成为一个网格状的整体刚性结构。通过以上防变形的措施,最后焊接完成后罐底的平面度达到30 mm以下,满足规范的要求。

图2 焊缝排布图

2.3.2筒体的焊接

低放废液贮罐的筒体主要由幅宽1 500 mm,长6 000 mm,厚度为6 mm的不锈钢板拼接而成。筒体的焊接顺序是先将罐底就位,然后在将最下面的第一层焊接到罐底上,再将第二层焊接在第一层上,依次类推完成筒体的焊接。在焊接前通过焊缝结构分析,确定采用的焊接变形的控制方法为刚性固定法、反变形法、由内向外的顺序焊接法。

在焊接前,先制作一个外径与筒体的内径相同环形钢结构,将第一层筒体与罐底、环形钢结构点焊固定后施焊。在焊接顺序的选择上,首先是第一层的各不锈钢板端头纵缝焊接完成(留一个到两个焊缝不焊,作为自由端),然后再焊接与罐底的环缝,依次类推焊接上面几层的筒体。在焊接时也采用了反变形的方法和刚性固定法。

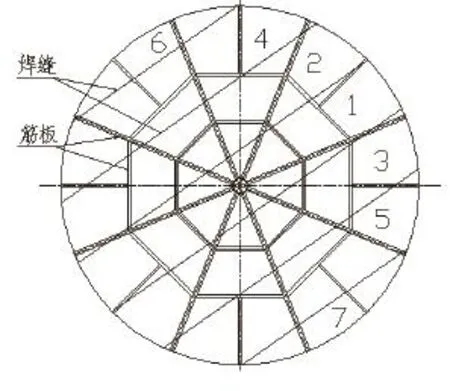

2.3.3罐顶的焊接

罐顶的结构为平板上加筋板的结构,根据其结构形式排布出如图3所示的 焊缝排版图。焊接时将筋板覆盖的焊缝处焊接,再将筋板组对到排布好的不锈钢板上进行焊接,使筋板成为一个整体的刚性结构件,然后将罐顶在径向按照筋板的排布分为3个区域。首先将最内侧的区域的筋板与不锈钢板断续交错焊接,以便对其进行刚性固定,然后完成该区域不锈钢板的对接焊接。按照同样的顺序完成中部区域和最外侧区域的焊接。最后完成筋板与不锈钢圆板的整体焊接。在防焊接变形的控制上也采用了刚性固定法和反变形法。

图3 焊缝排版图

通过以上的焊接变形的控制方法和工艺措施,完成了低放废液贮罐的焊接工作,使焊接完成的贮罐达到图纸和规范的要求,对三废工程的质量和工程进度提供了有力的保障。

3 结论

通过低放废液贮罐的制作,使反变形法、刚性固定法、合理焊接顺序法、输入能量控制法等防止焊接变形的方法从理论推算到工程实践的应用,达到有机的结合,使我院在大直径薄板贮罐的制作中积累了丰富的经验。

[1] 陈祝年编 .焊接工程师手册[M].机械工业出版社.

[2] 中国机械工程学会焊接学会编.焊接手册[M]. 机械工业出版社.

[3] 傅荣柏编 .焊接变形的控制与矫正[M]. 机械工业出版社.

TM754

A

1671-0711(2016)08(下)-0070-02