浅析窑灰对熟料质量的影响

杨本华

摘要:窑灰作为增湿塔和窑尾收尘系统获得的生料,由于其以飞灰形式捕集,同时部分经过窑内的高温煅烧,因此窑灰与经过粉磨获得的新鲜生料物料在形貌和组成上都有显著的不同。随着新型干法水泥技术的发展、严格的粉尘排放標准和纯低温余热发电的普及应用,窑灰的数量也在逐步增加,同时部分采用旁路放风的企业所获得的部分旁路放风灰也将重新回到烧成系统,这些因素都会造成生料成分的变化,影响预期生料目标值的变化,另外生料粉磨系统错峰开停的节电措施也在增加生料波动的频率。

我公司拥有一条5000t/d新型干法水泥生产线,并配套了额定发电能力9MW 的纯低温余热发电系统。生料粉磨系统采用立式辊磨,生料均化库规格为Ф18m×50m,储量约为15000t,烧成系统采用双系列五级旋风预热器和Ф4.8m×72m回转窑。生料粉磨系统停止运行后,窑灰直接入库。然而由于窑灰与生料性质的差异造成的生料质量波动,曾一度困扰着公司熟料质量的控制。经过技术部门综合分析并采取对应的措施,较好地解决了上述问题。

1. 窑灰料对熟料质量的影响

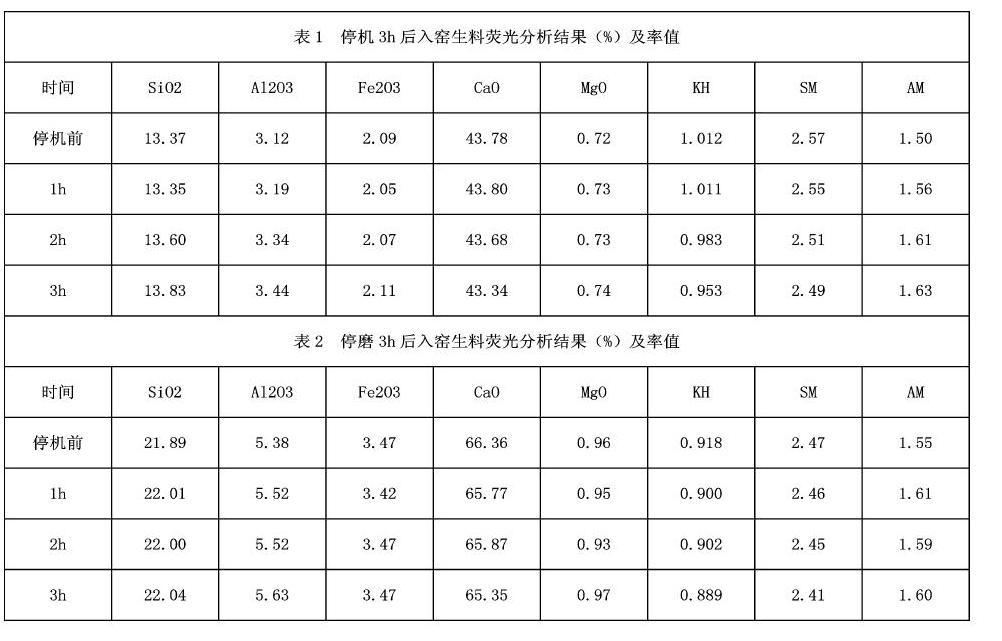

生料磨停机3h后,入窑生料的KH和SM明显下降,入窑生料的AM却逐步升高(见表1),由此可以判断我公司的窑灰成分中含有较多的氧化铝和氧化硅,这与生料配料中使用粘土质原料是分不开的。随着停磨时间的延长以及生料均化库料位的下降,熟料饱和比也呈现明显下降趋势,如表2所示,造成熟料质量的大幅波动,同时给下道工序的控制增加了困难。

从表1和表2中还可以看出,生料磨停机3h后,入窑生料的KH下降,AM提高,入窑生料易烧性变化较快,熟料 KH 出现大幅(KH 下降了0.029)波动,在煅烧过程中,易形成长厚窑皮,造成窑内结圈结球,破坏窑内热平衡,严重影响中控室的正常操作。

2. 原因分析

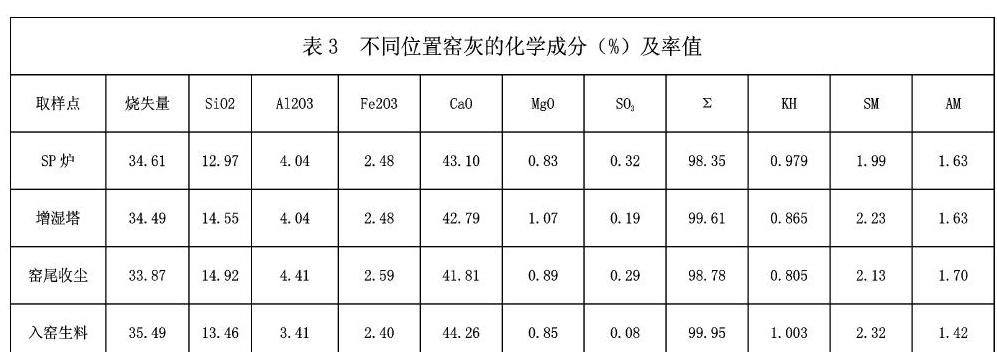

对于生料磨停机期间熟料质量波动的问题,公司技术部门从出磨生料入手,逐一查找原因,发现不同来源的窑灰成分差异明显,对生料的质量影响各不相同,但共同点是与粉磨生料的化学组成明显不同。旋风预热器的C1旋风筒收尘效果差,窑灰的数量偏多,正常情况下,窑灰占入窑生料的10%左右。生料磨停机后,窑灰通过出磨生料提升机入生料库中,随着生料均化库存料的减少,窑灰占的比例越来越大,造成熟料的KH值快速降低。生料均化库的使用效果较差也是引起生料质量快速波动的重要原因。表3为不同位置窑灰的化学组成对比情况。

2.1 窑灰的来源及化学成分

从表3可以看出,与正常入窑生料相比,窑灰中含有的CaO偏低约1.16%以下,而SiO2和Al2O3则呈现一定程度的偏高,尤其是氧化铝偏高最为明显,这是因为生料采用石灰石、砂岩、粘土、有色金属灰渣四组分配料,石灰石、砂岩比粘土和有色金属灰渣的易磨性差,因此出磨生料中石灰石的颗粒大,烟气带入SP 炉的含量就少。反映在率值上,SP 炉窑灰比入窑生料KH、SM降低,AM提高。

增湿塔回灰与SP炉窑灰相比捕集能力较弱,反映在率值上,增湿塔窑灰比SP炉窑灰SM提高,KH降低。窑尾大布袋收尘器主要是收集SP炉和增湿塔没有收集的部分,与入窑生料相比窑尾收尘器的细粉更多,因此SiO2、Al2O3、Fe2O3含量提高,CaO 含量更低,反映在率值上,窑尾大布袋收尘窑灰比入窑生料AM提高,KH、SM降低,这与生料配料所采用原料的易磨性有关,也与水泥企业的生产工艺有关。值得注意的是,即使在生料磨正常运行期间,也有一部分的窑灰通过气体携带进入生料磨,由于这部分粉尘与生料均匀混合而无法单独取样检测,在生料磨停止运行后,转化为上述三部分窑灰,从而造成窑灰的性质变化更为明显,也就是说,粉尘收集数量越多,对窑况正常运行影响越明显。

2.2生料均化效果

生料磨停磨后大布袋收集的粉尘(窑灰)直接进入生料均化库,然而我公司在工艺设计上生料均化库均化效果并不理想。生料均化库底的6个充气区的18个电磁阀有9个损坏无法使用,各个充气区未能按程序自动充气循环卸料,只有1~2个区正常使用,造成生料均化效果差。因此当生料磨停机后,大布袋收尘器的窑灰未经充分均化,形成上进下出的通道情形,此时大布袋收尘器窑灰在入窑生料中所占比例较大,导致入窑生料三率值变化明显,熟料三率值也跟随发生较大的波动。

2.3预热器收尘效果

预热器旋风筒的翻板阀经过长期高温作用严重变形,旋风筒内筒磨损严重,收尘效果差,导致大量生料随烟气逃离预热器进入窑尾各烟气处理系统,引起入窑生料三率值在辊磨停机后变化明显。

3.措施与效果

针对熟料煅烧系统存在的问题,从减小窑灰数量和降低生料波动两方面着手解决生料波动剧烈的问题,同时在生产中有计划地开停设备,预先控制生料率值体系朝上限方向发展,以及时补偿窑灰对生料率值的影响。

(1)提高生料均化库的均化效率。彻底检修生料均化库底,更换损坏的电磁阀,实现均化库六区的自动控制,严格按照计算机程序,及时更换入窑生料的变化区间,保证1h轮换一周。

(2)在接到通知计划停磨前2h,适当提高出磨生料KH值(按出磨生料KH值指标上限控制)。

(3)尽量避免生料磨长时间停机,尤其是4h以上的停机。

(4)改进预热器系统撒料装置,调整和更换翻板阀,改善生料布料效果,提高翻板阀锁风的效果,提高旋风筒收尘效率,降低废气中的粉尘浓度。

通过以上措施,2012年下半年生料均化效果明显提高,入窑生料三率值较稳定,出窑熟料三率值也不再出现明显波动,熟料质量得以稳定(见表4、表5),上述改造措施基本达到了预期的效果。

4.结论

通过综合分析生料与窑灰化学组成的差异和水泥生产工艺中存在的问题,采取针对性的措施,熟料质量取得了良好的效果。同时也为水泥粉磨过程的质量控制打下了良好基础。这与其他企业改变回灰入窑或者建立窑灰储库的措施不同[1]、[2],减小了设备改造的代价,为最大限度降低生产成本创造了条件。

窑灰的来源点越多,窑灰与生料的成分差异就越大,同时粉尘环保排放标准要求越严格,窑灰的数量越多,生料质量波动受窑灰的影响越明显,因此控制合适的生料细度和选择适宜的物料粉磨,是控制窑灰影响生料成分的最有效措施。

参考文献:

[1] 任善国.窑灰对熟料质量和窑系统的影响分析及采取的措施[J].水泥,2010(7):32-34.

[2] 王国庆.窑灰影响熟料质量的处理方法[J].水泥,2006(11):12-13.