制造业备料物流工效的标准时间测定方法

张涵跃,杨世娟

(天津科技大学,天津 300222)

制造业备料物流工效的标准时间测定方法

张涵跃,杨世娟

(天津科技大学,天津300222)

以制造业为例,专门针对备料物流工效标准时间的测定方法进行研究。并以S公司原材料备料物流为背景,通过对备料物流现场工作流程分解,采用生产流程作业分析法、现场时间测定法和作业均值法,将备料流程中存在的动态因素定量化,对周转箱货架区域、托盘货架区域、垂直立柜区域三大区域备料作业所需时间进行测试。最后,根据实际工作情况,建立单件产品和多件产品的整个备料流程标准时间计算模型,以满足企业的实际需求,实现资源的合理配置。

标准时间;工效;备料物流;制造业

1 引言

随着当今市场竞争日益激烈多变,制造企业为了在竞争中占有绝对优势,不仅要拥有高效的产品生产技术,同时还需要科学的物流管理系统作为保障。备料物流作为制造企业物流管理的重要组成部分,其准确性和准时性直接关系到生产计划能否顺利进行,生产线能否按时生产,成品库能否按期交货等问题。

为了能够帮助企业及时掌握物流管理信息,度量物流管理性能,发挥精确的决策功能,实现资源的合理配置,企业需要能够反映实际备料物流工效的有关数据。但是,仓库作业大部分精力都集中在库存管理上,却忽视了对仓库内部物流作业工效及标准时间的确定。制造企业产品的多样化,导致了备料物流的复杂化,同时制造企业的备料物流自动化水平低,很大程度依赖于人工操作,这都给标准时间的测定带来了一定的困难。针对以上情况,为了满足企业的实际需求,计算制造业备料物流工效,建立一套完善、适用的标准时间测定方法,势在必行。

2 工效与标准时间

工效即工作效率,就是指工作产出与投入之比。工效是反映企业物流管理性能的主要指标。工效的准确性将直接影响到企业的生产、经营和管理水平。

标准时间是在一定的生产技术条件和生产组织条件下,在充分利用生产工具资源、合理组织劳动力和运用先进的工作经验基础上制定出来的,它表示完成单件产品生产或单项工序作业所要消耗的必要时间[1]。标准时间以时间为度量尺度,并且通常以工序为计算单位来制定工序工时。在国外,有时也将标准时间称作“工时定额”,即Standard Time[2]。它是企业经营管理的重要数据,也是衡量企业效率的重要参数基础。

标准时间由两大部分构成,包括正常作业时间和宽放时间。

正常作业时间是指生产过程中普通熟练工人以正常速度完成一件产品或单项操作单元所消耗的时间。正常作业时间的测定需要满足在适宜的操作环境,工人使用合适的操作方法,能够完成标准作业的条件下进行。

宽放时间是指在正常工作过程中,操作工人由于个人自身需求和各种不可避免的因素,在完成规定作业时所耽误的时间消耗,可以分为生理宽放、疲劳宽放、作业宽放和管理宽放等[3]。宽放率是宽放时间相对于正常作业消耗时间所占的百分比。宽放时间的确定要根据不同工作进行针对性分析,并且宽放率也随行业的不同而异。

3 制造业备料物流现状及流程分析

为了满足测定标准时间条件,必须一切从实际出发,在全面了解制造业备料工作的情况下进行时间的计量。下面以S公司原材料仓库备料物流作业为例进行分析。

S公司原材料仓库备料分为三个区域,周转箱货架区、托盘货架区以及垂直立柜区。

对于周转箱货架区,该区域储存的物料体积较小,重量较轻。由于货架排列较为紧凑,且货架高度在工作人员可拿取物料范围内,所以该区域为人工拣取区;对于托盘货架区,储存的多为数量较多或体积较大的物料,其货架高度已经超过了人工范围,需要借助叉车来完成拣选工作,因此属于半人工拣取区;垂直立柜区,储存的多为体积较小,重量较轻但价值较高的货物,可以通过在控制面板上输入命令来完成物料的调配工作,也属于半人工拣取区。在原材料仓库备料过程中,人工拣选多采用摘果式,以提高备料的准确度。

在保证标准时间测定的客观性、适用性和可测性条件下,需要根据实际情况对整个备料流程进行分解,以规范操作流程。S公司原材料仓库备料标准作业流程如图1所示。

图1 S公司原材料仓库备料标准作业流程图

4 制造业备料物流工效标准时间计算模型

4.1模型建立前提条件

标准时间计算模型的建立是以衡量工人平均备料水平为标准的,得出的最终数据反映的是整个备料组的工作效率,因此在选择被观测工作人员时,要选择能代表整个备料组的平均水平、具有普通熟练技术的备料人员,并且尽可能地为备料人员提供一个满足操作要求的工作环境,避免中途因其他因素对备料人员造成影响或者中断工作。

在进行时间记录时,采用对备料流程分步记录,而不是对整个备料流程进行一次性计时。这样记录的好处是当备料操作的内容和数量发生改变时,仅需要重新记录发生更改作业所消耗的时间,无需重新计算整个操作流程的时间。

在统计备料时间中,一部分作业时间是固定的,一部分是随作业的内容和次数发生变化的。因此将作业时间分为两大部分进行测试。

S公司制造的产品中,各族产品虽然型号多样,但其需要的物料种类基本相同。对X族产品进行大量统计可知一件X族产品需要的物料包括周转箱货架区物料24种、托盘货架区10种、垂直立柜区3种。在本模型的研究中,以单件产品为衡量标准,并以此推广到多件产品,使原材料仓库衡量标准同生产车间能够顺利衔接。

4.2建立标准时间计算模型

为了保证数据的完整性和准确性,依据标准作业流程,对整个备料操作进行分步,每一步进行分解,逐一测量计算。

4.2.1周转箱货架区域备料

STEP 1(制作并打印备料单):该步作业时间可以分为两部分测定,从打印机上拿取备料单的时间是不随产品数量变化的,而其他作业时间随产品数量而异。采取直接测量多组数据进行均值计算,以保证数据的精确度。测得的10次数据见表1。

表1 STEP 1流程测试数据表(单位:s)

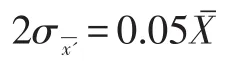

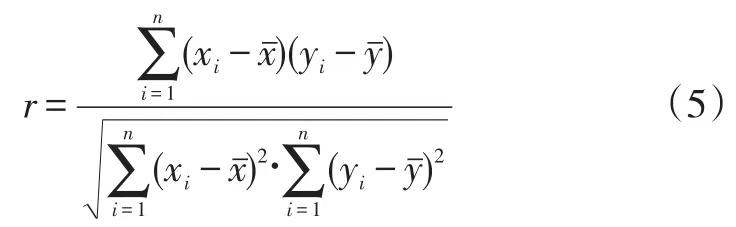

一般情况下,时间测试人员取置信水平为95%,则所测得的数据利用公式(1),可以计算出最少需要测试的次数。其中,n'为最少需要测试的次数,n为实际测试的次数,Xi为每次测试的数据(i=1,2,3,…,10),σxˉ为测试样本数据均值的标准差,s为总体标准差,S为样本数据标准差。

将置信水平为95%代入可得:

即:

经计算最少需要测试的次数是3。实际测试的次数符合要求。

利用式(2)、(3),计算平均数和标准差。

计算得到拿取作业的平均时间为6.82s,标准差为0.38。其他操作的平均时间为51.83s,标准差为0.56。该操作流程所需的总时间为58.65s。

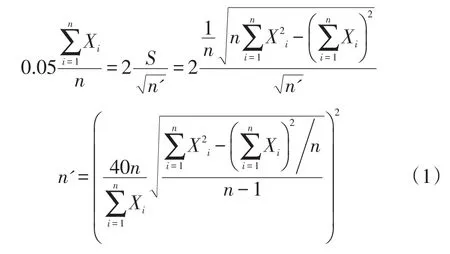

为了将测得数据中的异常值剔除掉,采用三倍标准差法利用式(4)可以得到所测得数据的管制上限和管制下限。

UCL为管制上限,LCL为管制下限。

计算得出拿取作业的管制限为(5.68,7.96),其他操作的管制限为(50.15,53.51),则以上所测得的数据不存在异常值,完全符合要求,最终数据有效。

STEP 2(打印工步单):打印工步单的时间是随产品件数变化的,但单件产品作业所需的时间是固定的。利用式(1)、(2)、(3)、(4)可以求出该作业需要的时间为35.00s。

STEP 3(转交)、STEP 4(将订单和工步单核对后一一对应放置)同以上操作,转交的时间不随产品数量变化,但STEP 4的时间会随产品数量发生改变。求得转交需要的时间为30.44s,STEP 4需要的时间为84.25s。

STEP 5(取大型备料车和周转盒):X族产品是需要分工步备料的产品,放置单件产品物料需要三辆大型备料车和三个小周转盒,物料按工步分配给每辆备料车。一辆备料车有四层,同为一个工步。单件产品每工步只需占用一层。备料人员一次可取两辆大型备料车,共取两次。该作业所消耗时间受产品数量影响,则利用观测时间均值法,可以得到单件产品该作业需要的时间为69.74s。

STEP 6(人工拣取物料):该作业流程是整个周转箱货架备料区的重点工作流程,其占用了标准时间的大部分比例。该作业包含了多个单元。采用作业分析法,将人工拣取物料分解为不同单元,包括走动(工作人员推动取料车到达需拣取物料位置)、查看、拿取物料、核对,依次循环拣取所需物料直到完成备料。

如果物料上缠有包装膜,工作人员还需将部分物料的包装膜拆下。当取料车上的物料摆放满后,需将取料车上的物料整齐的放置在大型备料车上。查看、核对、将物料放置在大型备料车所需的时间是固定的。走动所需的时间是根据物料储放位置变化的,拿取、放置的时间按备料产品数量而定。拿取物料的顺序以备料单物料顺序为准。

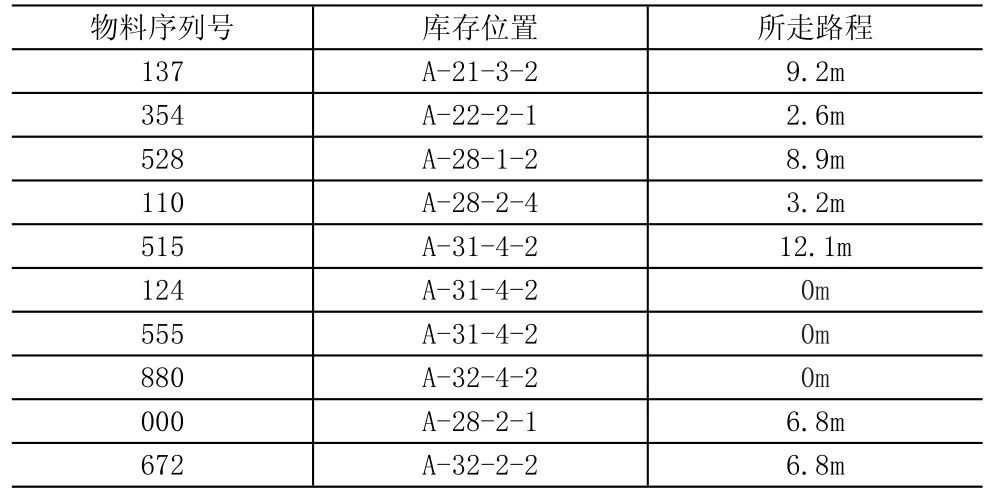

在计算走动时间时,需要计算出人推动小车到达每种物料储放处的平均路程。根据每种物料的库存位置进行加和平均后,拣取单种物料的平均走动路程为5.3m,所需物料走动路程的部分数据见表2。

经测算,人在推车情况下的平均走动速度为0.7m/s,则拣取单种物料走动需要的时间是5.3/0.7=7.57s。

表2 物料库存位置与所走路程数据表

由于拣取周转箱货架区域的单种物料所需数量很少,且体积较小,重量较轻,存放货架高度都在人力可取范围内,因此不同种物料的拿取时间相差无几,可以忽略不计。利用STEP 1(制作并打印备料单)中的方法,得到拿取单种物料的平均时间为2.54s。运用相似的原理,放置单种物料需要的时间是3.25s。

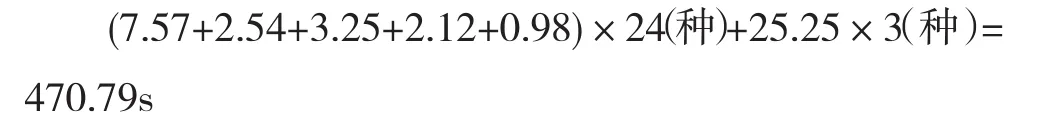

据统计,需要拆包装的物料种类占所有物料种类的八分之一,且多为组件,经平均测量计算,单种物料拆包装需要的时间为25.25s。

同理,查看单种物料消耗的时间是2.12s,核对单种物料消耗的时间是0.98s。

综上,人工拣取单件产品物料作业所需时间是:

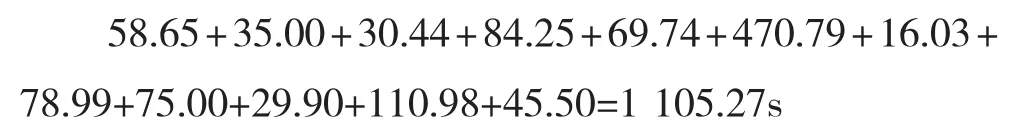

STEP 7(领取托盘货架和垂直立柜物料)时间固定,所用时间为29.90s;STEP 8(二次分拣)时间随产品数量变化,二次分拣单件产品托盘货架和垂直立柜货架区物料所需时间分别为110.98s、45.50s。

STEP 9(书写标识并粘贴)、STEP10(核对物料)需要时间只随产品件数变化,可以直接求得平均值。所需时间分别为16.03s、78.99s;STEP 11(放置待放区)的原理同STEP 5(取大型备料车和周转盒),需要时间为75.00s

据以上测试计算,单件产品在周转箱货架区备料所消耗的时间为:

4.2.2托盘货架区域备料。托盘货架区域备料操作流程较为简便,但需要备料人员驾驶叉车从托盘货架上取下所需物料,再进行人工拣取。托盘货架区域备料操作流程如图2所示。

图2 托盘货架区域备料操作流程图

在实际工作中,托盘货架区域备料单上的明细为该类所有产品需要的托盘货架区物料数量的总和,可以分为两部分作业时间,即拿取备料单以及打印操作时间和其他操作时间。其他操作时间会随产品的数量发生变化。拿取备料单及打印操作时间其计算原理同周转箱货架区域STEP 1(制作并打印备料单),则拿取及打印所需的平均时间为28.82s,其他操作的平均时间为79.72s。该部分作业所需的总时间为107.00s。

准备大型备料车时,根据现场业务量的观测记录,一般取两辆大型备料车即可。并且,根据工作现场实际操作情况,准备大型备料车、取叉车以及备料完成后放置指定区域的操作所消耗的时间都是固定的,则准备大型备料车和取叉车所需的时间为134.73s,备料完成后放置指定区域所需的时间为20.17s。

叉车拣取物料是托盘货架备料区操作流程中的核心作业,分为两大部分,即使用叉车将物料取下并放回和人工拣取物料,包括内容如图3所示。

图3 托盘货架区叉车拣取物料操作流程图

行驶1代表工作人员驾驶叉车,行驶到所需物料的储放位置,行驶2代表驾驶叉车将取下的物料放置备料区,行驶3代表叉车携带物料,从备料区行驶到物料的原储放位置。在叉车作业中,叉取物料的时间是随物料的储放位置高度变化的。行驶1的时间根据储放位置的不同而异。根据现场物料的储放情况,可计算出拣取单种物料行驶1的平均路程为13.6m,现场测算叉车行驶的平均速度为2.1m/s,则拣取单种物料行驶1需要的时间为13.6/2.1=6.48s。

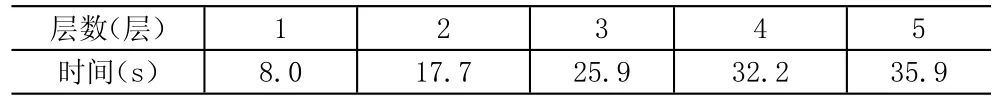

储放物料的托盘货架共分为五层,每层高1.3m。叉车取下每层物料的时间同货架层数的关系见表3。

表3 叉车叉取单种物料时间与货架层数关系表

由此,可以计算得到货架层数与叉车取下物料时间的函数关系式是:y=-0.75x2+11.95x-3.2。样本容量n= 5,取显著性水平σ=0.05,查相关系数检验表Rσ=0.05(5-2)=0.88,利用式(5),可以求出相关系数r=0.986 3>0.88,上述函数关系式成立。

据X族产品物料在托盘货架上的储放层数,可计算得出叉车取下单种物料的平均时间为16.00s,则将物料放回原储存位置需要的时间为16.00s。

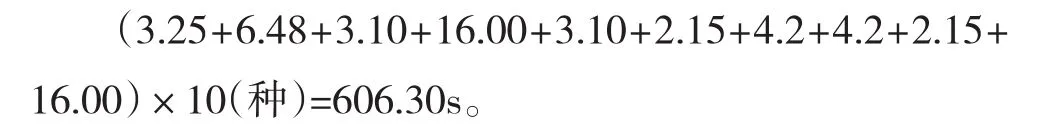

查看、行驶2、回转、下车走到备料处的时间固定,利用测量均值,可得所需时间分别为3.25s、2.15s、3.10s、 4.20s。行驶3同行驶2消耗时间相同,则单件产品叉车作业消耗时间为:

人工拣取物料的时间同产品数量有关,依据周转箱货架区备料时间计算原理,求出托盘货架区单种物料拿取、摆放及核对作业的总消耗时间为7.51s,则单件产品的人工拣取时间为7.51×10(种)=75.10s。当拣取多件产品时,由于该操作是产品所需物料合并的结果,根据实际工作情况,拣取一件产品和三件产品需要的时间相差无几,因此人工拣取多件产品与时间的关系式是t=[N/3]×75.10(N/3向上取整)。

综上,单件产品在托盘货架区备料的总时间为:

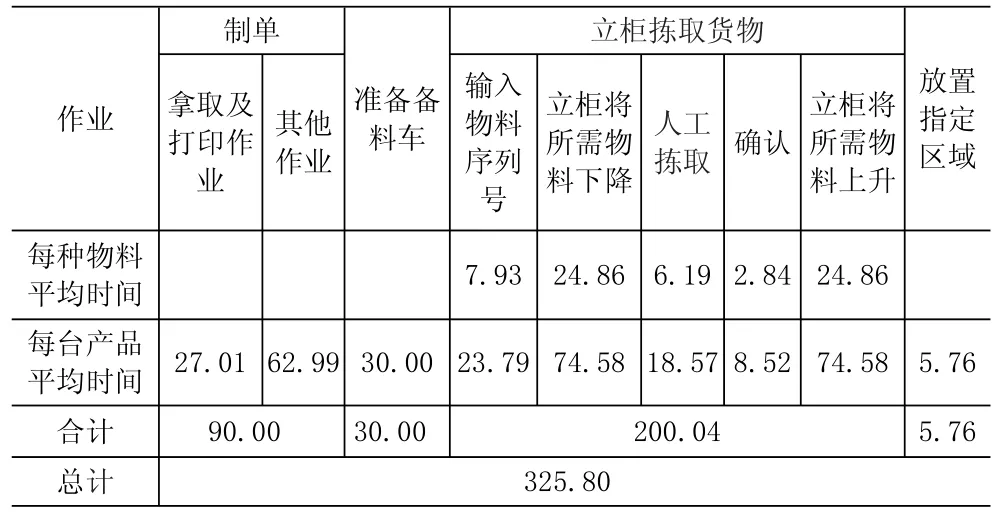

4.2.3垂直立柜区域备料。该区域备料流程与托盘货架备料流程相似,只不过不需要叉车的运作。一般情况下,产品对该区域物料的需求种类较少,因此可以使用小型备料车进行备料。依据托盘货架区域备料时间计算的原理,垂直立柜备料区各作业所需时间见表4。

表4 垂直立柜备料区各作业消耗时间表(单位:s)

4.2.4确定宽放率。根据作业要求、作业环境等影响因素,宽放率一般都可查询[4-5]。考虑该公司自身的情况,咨询相关的管理人员,宽放率取10%。

综上所述,每件X族产品备料所用总时间为:

约为0.73h,即X族类产品备料人员工效为1/(0.73h/台)= 1.37件/h。

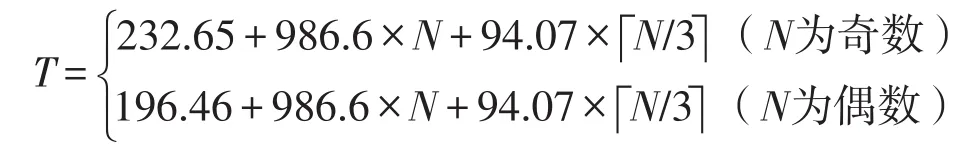

在实际工作中,拣选多件产品物料所需要的时间并不是单件产品时间与产品件数的简单相乘,而是通过实际分析工作形式和内容得到的。多件产品备料所需时间为:

当N为奇数时,

当N为偶数时,

即:

N—产品台数;T—总的备料时间;其中■ ■N/3表示向上取整。在托盘货架备料区和垂直立柜备料区,人工拣选一件产品和三件产品所需时间相差甚微,可以忽略不计。

其他类产品工效计算与上述类似。

5 结论

根据制造业的实际需求,经现场测试及分析研究,本文建立了一套完善的备料物流标准时间测定数学模型,解决了备料工效难以定量化的问题。该模型遵从操作流程的完整性,包含了备料流程的所有部分及细节,保证了数据的完整性和准确性。并且找到了单件产品与多件产品备料的时间关系,解决了实际备料工作中备料时间并不同产品数量成简单线性关系的问题。同时还规范了原材料仓库备料流程,完成了备料操作流程规范化。该数学模型的用途也非常广泛,企业可以根据备料作业量和标准时间制定相关劳动定员,合理地分配人力物力,实现资源优化配置。同时也可以从人力资源角度出发,进行员工培训,建立基础备料物流时间标准,为标准作业修订、优化效率、绩效考核等提供数据支持,从而提升备料物流工效,节约人力成本。本文的研究成果也对物流其它环节有一定的参考价值。

[1]魏学祯,李新勇.合理制定工时定额促进生产率的提高[J].机械研究与应用,2001,(3):12-13.

[2]李广义.对现行《工时消耗分类,代号和标准时间构成》标准的思考[J].石油工业技术监督,1998,(4):5-6.

[3]黄佳玮.面向订单的制造企业工时定额制定方法研究[D].重庆:重庆大学,2008.

[4]傅武雄.标准工时制定与工作改善[M].厦门:厦门大学出版社,2003.

[5]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2006.

Standard Timing Method for Material Preparation Logistics Process of Manufacturing Enterprises

Zhang Hanyue,Yang Shijuan

(Tianjin University of Science Technology, Tianjin 300222, China)

In this paper, we specifically studied the method for the measurement of the standard working time of the materialpreparation logistics process of a manufacturing enterprise. With the company S as the subject, we decomposed its material preparationlogistics process, quantified the dynamic factors in the process and then on such basis, tested the necessary working time for the turnovercarton rack area, pallet rack area and standing cabinet area. At the end, in view of the practical situation of the working areas, we establishedthe standard time calculation model respectively for the material preparation processing involving a single product and multiple products soas to satisfy the practical demand of the company.

standard time; working efficiency; material preparation logistics; manufacturing industry

F253

A

1005-152X(2016)07-0157-06

10.3969/j.issn.1005-152X.2016.07.034

2016-06-04

张涵跃(1958-),男,江苏人,教授,物流工程系主任,硕士生导师,研究方向:物流技术装备、物流工程规划设计及物联网技术;杨世娟(1990-),女,山西人,物流工程专业研究生,研究方向:物流技术装备及工艺设计。