稻草及木屑与煤二元混合颗粒的流化特性

徐 阳, 郭志国, 陈雪莉, 刘海峰(华东理工大学煤气化及能源化工教育部重点实验室,上海市煤气化工程技术研究中心,上海 200237)

稻草及木屑与煤二元混合颗粒的流化特性

徐 阳, 郭志国, 陈雪莉, 刘海峰

(华东理工大学煤气化及能源化工教育部重点实验室,上海市煤气化工程技术研究中心,上海 200237)

为获得生物质与煤混合颗粒的最小流化速度(Umf)与混合颗粒流化时的分离特性,借助高速摄像仪、压力在线采集系统等对稻草及木屑两种生物质与煤二元混合颗粒的流化特性进行了研究。当生物质掺混比(质量分数)低于5%时,二元混合颗粒的流化性能与煤粉单独流化接近,甚至在一定程度上提高了流化质量;但随着生物质颗粒与煤颗粒的粒径差异增大以及生物质掺混比增大到10%左右,二元混合颗粒流化质量变差,逐渐出现分离和穿孔等现象。随着混合颗粒中生物质掺混比的增大,最小流化速度随之增加。基于实验研究结果,提出了用于预测生物质与煤二元混合颗粒最小流化速度的改进模型。另外研究还表明随着生物质掺混比的增大,混合颗粒离析程度加剧,床层出现不稳定流化现象。

稻草;木屑;煤;混合颗粒;流化;最小流化速度

粉体的流化一直是许多包含气固两相流的工业过程比如气力输送和CFB系统[1-4]的楔石,而细颗粒因其本身特殊的物理和化学性质,比如强的颗粒间作用力使之更易团聚且流动性较差,从而受到学术界更多的关注。1973年,Geldart[5]基于流化特性,独创性地提出了一种经验性的分类方式,将颗粒物质分为4类。根据这种分类方式,粒径小于30 μm的颗粒被归纳为C类样本,因为颗粒间作用力与重力之比较高,它很难甚至不能被流化。学者们对这种黏性颗粒的流化在理论和实验上进行了广泛的研究,发现其在流化过程中的许多不稳定现象,比如沟流、穿孔、节涌和结块等[6-8]。生物质颗粒因其特殊的外形、粒径和密度很难被流化[9]。Zhong等[10]研究了5种不同生物质的流化特性,结果显示针形生物质颗粒的最小流化速度(Umf)随长宽比的增加而增加,并且当长宽比高于一个特定值时其不能被流化。Zhou等[11]利用CFD-DEM模型将生物质颗粒外形对流化的影响进行了量化研究,发现当颗粒长宽比大于2之后继续增大,其最小流化速度随之增大。

为了提高包括煤粉和生物质颗粒在内的难流化样本的流化质量,学者们做了许多研究,比如添加易流化颗粒或助流剂、表面涂层技术、机械力或磁力辅助等,并且其中一些已经被用于实际工业过程[12-15]。Chen等[12]研究发现一种新型的表面涂层工艺可以降低颗粒间的黏性力从而使颗粒的Geldart分类从C类转变为A类,在此基础上建立了一种用以确定能够降低黏性的最小涂层覆盖率的有效模型。宋新朝等[16]发现向生物质床料中加入煤颗粒作为重组分,在生物质掺混比(质量分数)低于50%时二元混合颗粒能很好地流化。另外对于包含生物质颗粒的混合颗粒,因为颗粒间物理特性的差异,其在流化时很容易发生分离从而使流化失效。Oliveira等[17]发现混合颗粒中惰性颗粒与生物质颗粒的粒径比对分离有显著的影响。粒径比越大,分离情况越严重,流化质量越差。

目前因资源与环境等问题,生物质能源的开发与利用越来越受到关注,其中生物质与煤共利用是解决生物质能规模化和高效利用的重要途径之一,具有良好前景[18-19]。在诸多生物质与煤共利用关键技术中,很多时候会涉及到生物质与煤二元混合颗粒的流化特性,两者的混合颗粒能否充分稳定流化对于后续的气化工段有着非常重要的意义。基于此,本文借助高速摄像仪、压力传感器等研究了生物质与细煤粉混合颗粒的流化特性,分析了生物质掺混比与粒径对流化特性的影响,同时考察了生物质与煤二元混合颗粒在流化过程中的分离情况。

1 实验部分

1.1实验原料

实验所用颗粒为神府烟煤煤粉与两种典型的生物质颗粒(稻草和木屑),它们的物理特性见表1。图1(a)示出了用Malvern Mastersizer 2000测得的神府烟煤煤粉的累积粒度分布。图1(b)示出了用BT-2900测得的稻草与木屑颗粒累积粒度分布。物料湿含量均控制在2%(质量分数)以内。

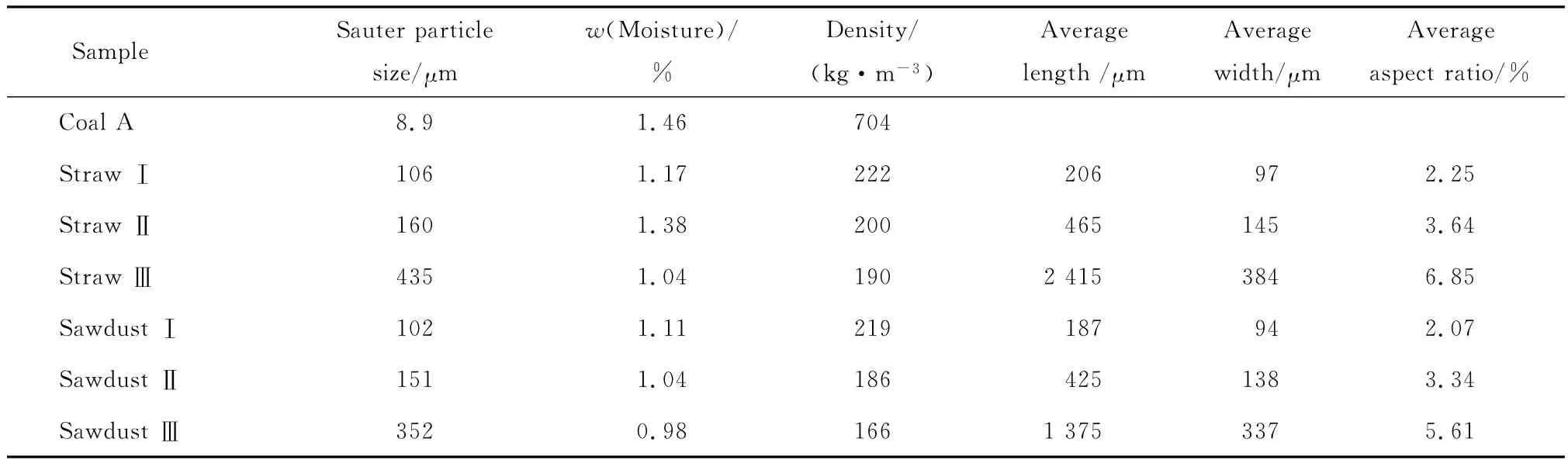

表1 物料参数Table 1 Material properties

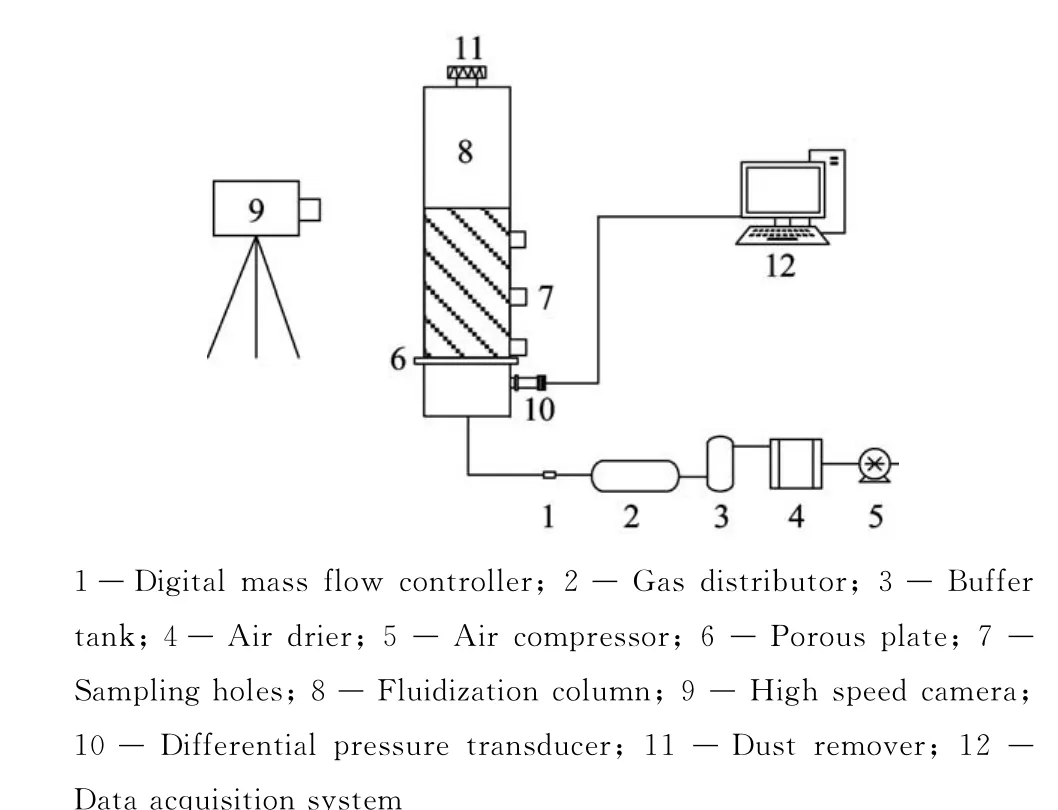

1.2实验装置与流程

实验装置主要由供风系统、可视化观测系统、压力检测系统和流化床床体组成,如图2所示。床体材质为透明有机玻璃,壁厚20 mm。床体包含上部流化室和下部气室两部分。两部分之间为气体分布板,其材质为多孔烧结金属。流化室直径180 mm,高600 mm;气室直径180 mm,高150 mm。流化室壁面沿高度方向设有3个取样口,相邻取样口相距100 mm。

实验前从流化床顶部缓慢加入3 kg物料,使其处于自然堆积状态,初始床层高度在200 mm左右。然后气量从0开始以0.043 1 g/s的间隔逐次增加,每次增加气量后等压力保持稳定再记录压力数据。为了获得更加精确的实验数据,每组实验重复5次,取平均值。同时实验时由2 000 W的卤素聚光灯与高速摄像仪拍摄床层侧面边壁处物料的流化状况,并通过标尺来记录床层高度。

图1 颗粒累积粒径分布Fig.1 Cumulative distribution functions of particles

图2 实验装置图Fig.2 Schematic diagram of the fluidized apparatus

1.3测试分析方法

实验时通过压力传感器获得的是流化床总压降,以流化床总压降减去空床压降(分布板压降)即可获得床层压降,并进一步计算标准化床层比压降Rp。Rp表征压降的变化,量纲为一,它可以反映床层流化状况,其定义如下:

其中:ΔP为床层压降;A为床层截面积;m为床层中流化颗粒总质量;g为重力加速度。当Rp=1时表示流化完全均匀;相反当流化质量很差,比如发生崩裂、穿孔和腾涌时Rp会很低。以Rp为纵坐标,流化气速ug为横坐标作图得到该物料的流化曲线。

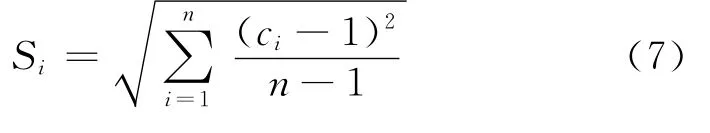

为了获得混合颗粒的分离指数,在床层充分流化后从不同床层高度取样,取样点分别位于布风板向上0,100,200 mm处,3个取样点分别代表床层底部、中部与顶部。通过对比床层各位置生物质掺混比变化的相对标准偏差来反映生物质与煤混合颗粒流化时的分离情况。

2 结果与讨论

2.1生物质颗粒流化特性

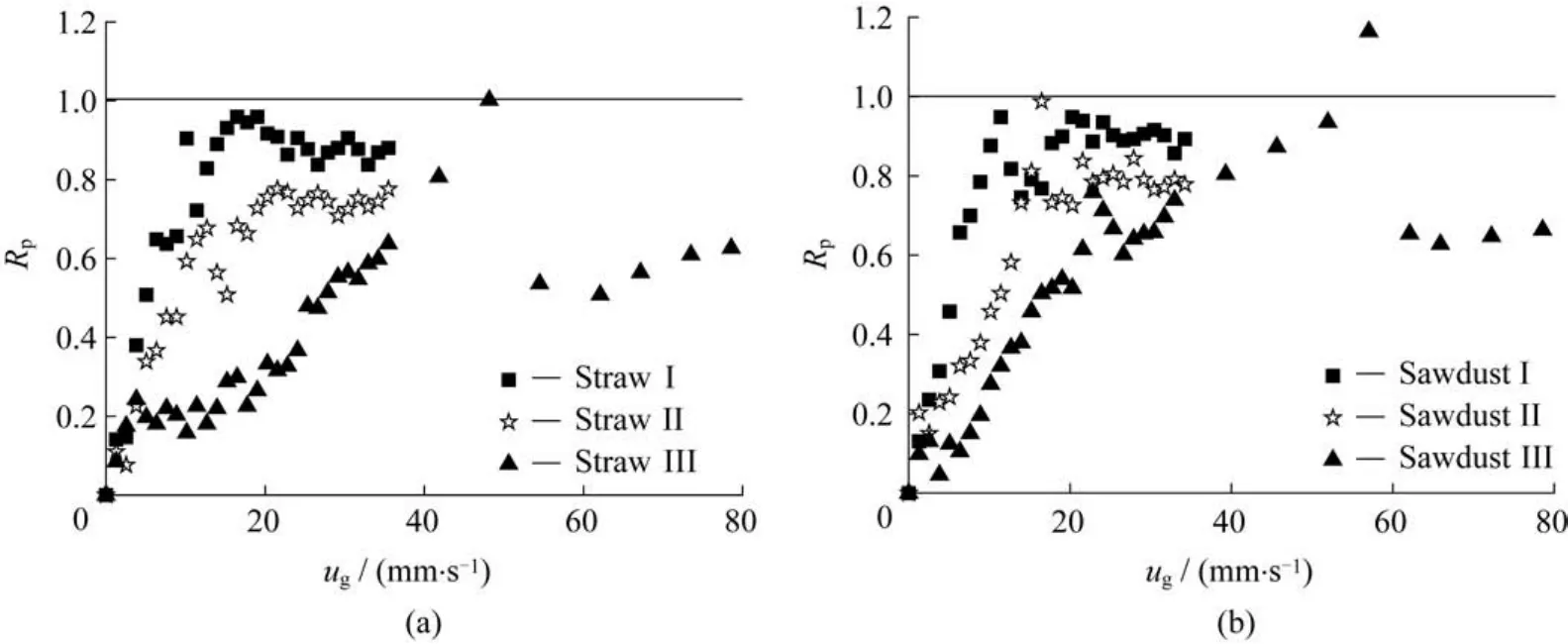

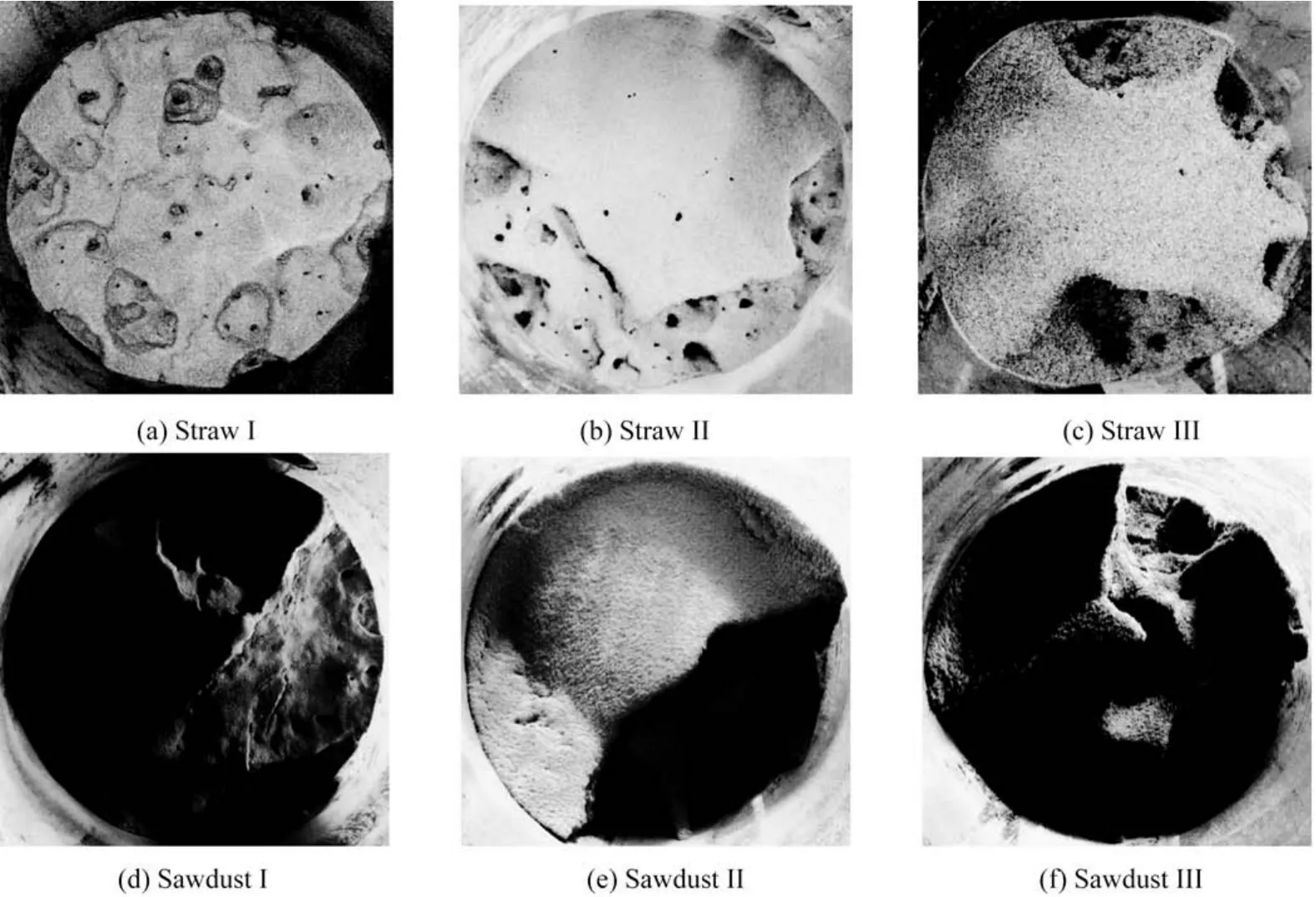

图3示出了生物质颗粒的流化曲线,从中可以看出随着生物质颗粒粒径的增大,流化曲线越来越不明显,甚至StrawⅢ与SawdustⅢ因过大的长宽比完全不能流化。其比压降先随表观气速的增大而缓慢增加,然后在表观气速远远大于较细生物质颗粒的最小流化速度时发生突降,之后趋于平稳。突降的原因可能是床层发生了严重的穿孔。图4所示为生物质颗粒在流化实验结束后的颗粒界面图像。由图可以清楚地看出大粒径、大长宽比的生物质颗粒流化时的穿孔现象与其流化的不均匀性,当床层发生穿孔后,比压降降低的同时床层其他部分区域依旧保持固定床状态而未能流化。

2.2生物质与煤混合颗粒流化特性

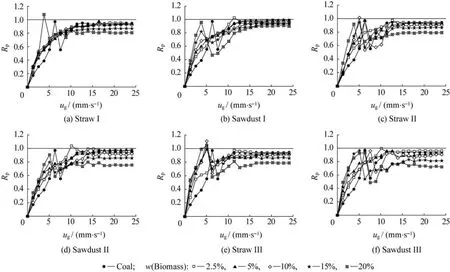

图5为不同生物质掺混比的混合颗粒流化时的比压降随表观气速的变化趋势图。由图可以看出在颗粒顺利流化的情况下,Rp随表观气速的增加先稳定升高之后趋于平稳。在生物质掺混比低于5%时,混合颗粒流化的Rp和煤粉单独流化的Rp接近,甚至高于煤粉单独流化的Rp,表明向细煤粉中添加少量生物质在一定程度上能够提高流化质量。而当生物质掺混比高于10%后,流化会出现不稳定现象,混合颗粒流化的Rp明显小于煤粉单独流化的Rp,并且生物质颗粒粒径越大,该现象越明显。当粒径相似且掺混比相同时,稻草和木屑分别与煤粉的混合颗粒的流化特性相近,稻草和煤粉混合颗粒的最小流化速度略低于木屑和煤粉混合颗粒。

图3 生物质颗粒流化曲线Fig.3 Fluidized curves of biomass particles

图4 生物质颗粒流化实验结束后颗粒界面图像Fig.4 Granular images after fully fluidization

细煤粉中掺入较少的生物质能提高流化质量的原因可以归结为生物质颗粒的加入降低了黏性颗粒间的相互作用力并且其能够有效地对颗粒结构进行重组。这与较粗的B类煤颗粒[16]情况不同,细颗粒之间范德华力占主导作用,粒径越小黏性越大,团聚情况越严重。Guo等[20]研究发现,向煤粉中添加生物质后,粒径分布中较细的煤粉会黏附在生物质颗粒上,这一方面可以整体上增大颗粒粒径,打破颗粒之间的团聚现象;另一方面针状颗粒存在一个微扰长度,它的往返运动能使颗粒之间的应力更加均匀,从而改善流化质量。当掺混比大于10%时,床层孔隙率增加,透气性增强,气流更容易通过床层而导致了较低的Rp。同时,针状颗粒这种复杂的颗粒取向导致结构上的不均匀是流化不稳定的直接原因。

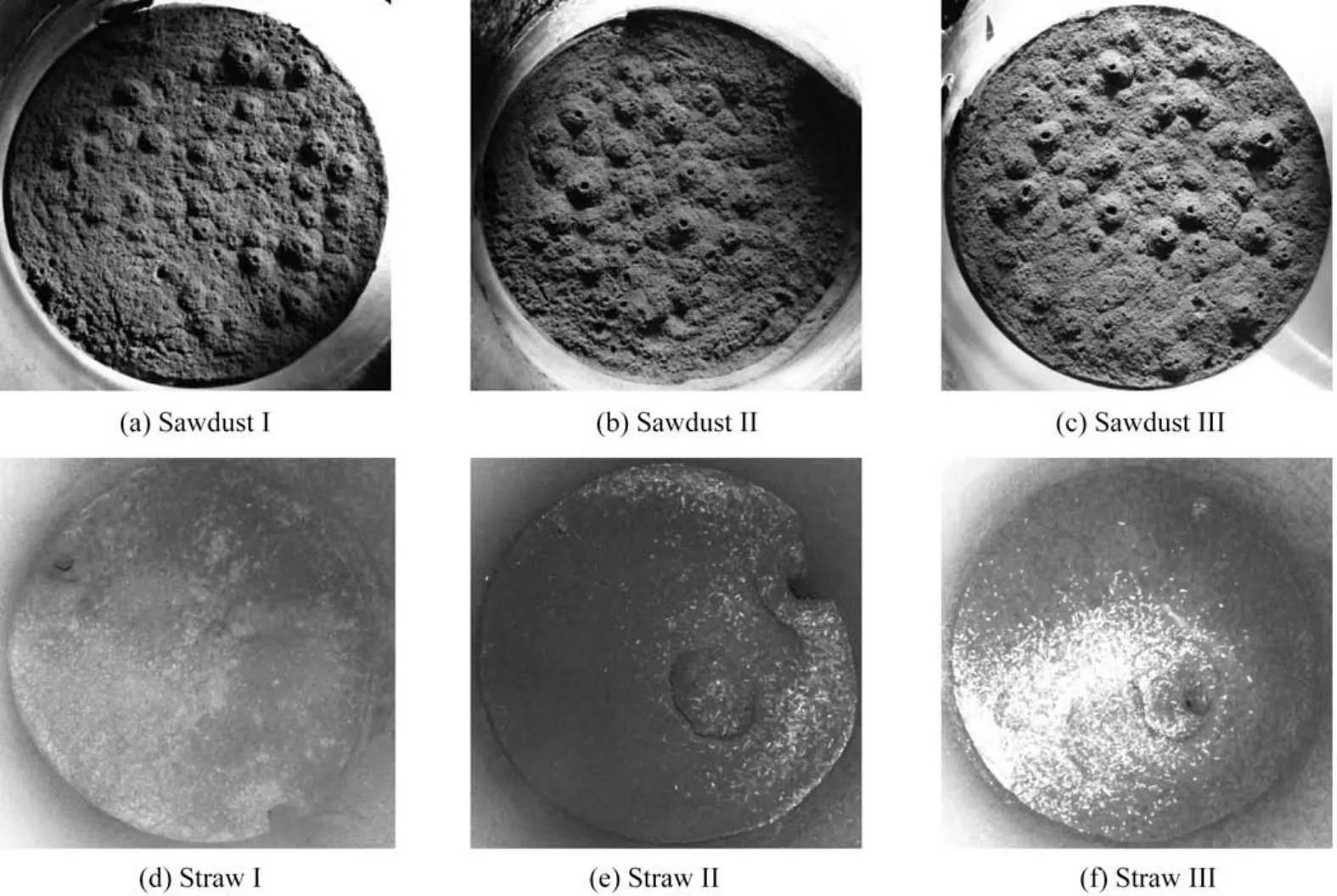

图6所示为生物质掺混比为15%的混合颗粒流化实验之后的界面图像。可以看到木屑与煤混合颗粒流化结束后界面上有分布均匀的鼓泡痕迹,没有发现明显的穿孔;而稻草与煤混合颗粒流化结束后界面上出现了不同程度的穿孔,并且可明显观察到稻草的离析现象。与稻草颗粒相比,木屑颗粒的表面相对粗糙[20],使得木屑颗粒间接触面积较大,颗粒的黏性力较强。流化过程中,气固间的强烈相互作用易造成生物质与煤颗粒分离,而木屑颗粒与煤颗粒间相对较强的黏附性一定程度上降低了两者分离的可能。

图5 生物质与煤混合颗粒的流化曲线Fig.5 Fluidized curves of biomass-coal blends after fully fluidization

图6 生物质掺混比为15%的生物质与煤混合颗粒流化实验结束后颗粒界面图像Fig.6 Images of biomass-coal blends including 15%(mass fraction)biomass after fully fluidization

2.3生物质与煤混合颗粒的最小流化速度

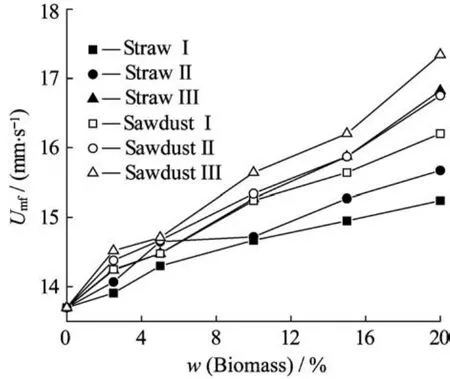

生物质与煤混合颗粒的最小流化速度为其流化曲线恒比压降线起始点对应的速度。图7所示为两种生物质与煤混合颗粒的最小流化速度随生物质掺混比的变化趋势。由图可以看出当生物质掺混比较低时,混合颗粒的最小流化速度与纯煤的最小流化速度相似;掺混生物质颗粒粒径越大,混合颗粒最小流化速度Umf越大,且最小流化速度均随生物质掺混比的增加而增大。这与许多学者的研究结果相符[15,21-24],而与宋新朝等[16]所得结果存在差异。这应该是因为主体颗粒粒径差异造成的,本实验所用煤颗粒属于粒径低于30μm较难流化的Geldart C类颗粒,而文献[16]采用的是粒径较大(750μm)的Geldart B类颗粒,这属于两种不同种类的流化,所以实验结果有所偏差。

图7 混合颗粒最小流化速度随生物质掺混比变化Fig.7 Relationship between Umfand biomass mass fraction of different blends

已有文献中,计算单一颗粒或不同粒径二元混合颗粒的最小流化速度的公式较多,但仍缺乏能准确预测生物质与煤二元大差异混合颗粒的最小流化速度的公式。基于此,本文在实验研究的基础上,利用量纲为一的分析方法获得了混合颗粒的Umf,并关联出了预测生物质与煤混合颗粒Umf的经验模型。

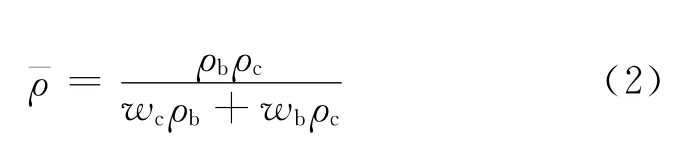

对于生物质与煤混合颗粒,其有效密度ρ—由式(2)计算[22]:

其中:ρb与ρc分别是生物质与煤的密度;wc与wb分别是煤与生物质的掺混比。式(3)为混合颗粒有效粒径计算方式:

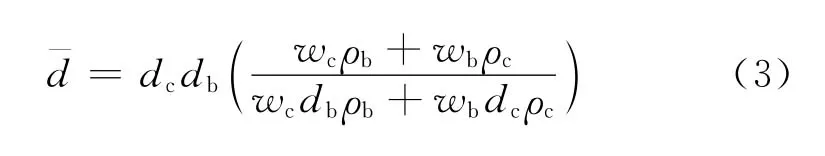

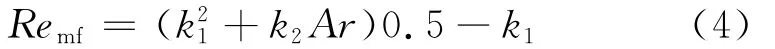

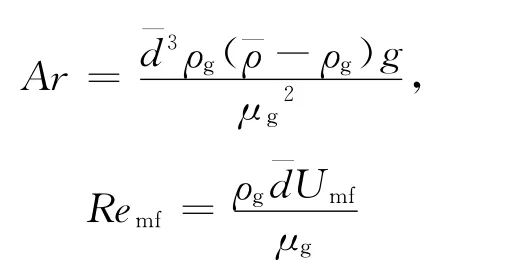

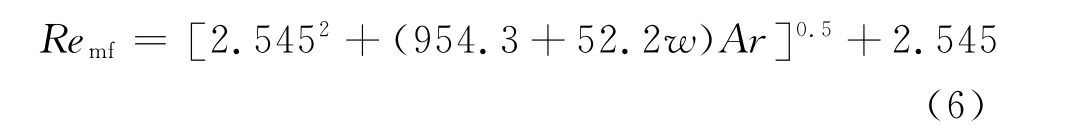

其中,dc与db分别是煤与生物质的索特粒径。为了计算最小流化速度,选用Wen和Yu[25]简化了的欧根方程,表示如下:

其中k1和k2是两个待定常数。原欧根方程中的K1和K2需要获得处于最小流化速度状态的床层空隙率与颗粒球形度才能计算,而k1和k2的值对于不同的物料在很大的雷诺数范围中都几乎不变,所以本文利用此简化方程。

定义处于最小流化速度状态的雷诺数与阿基米德数[21]为

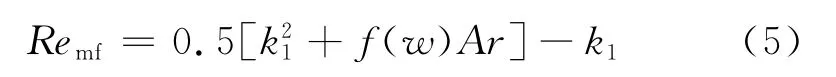

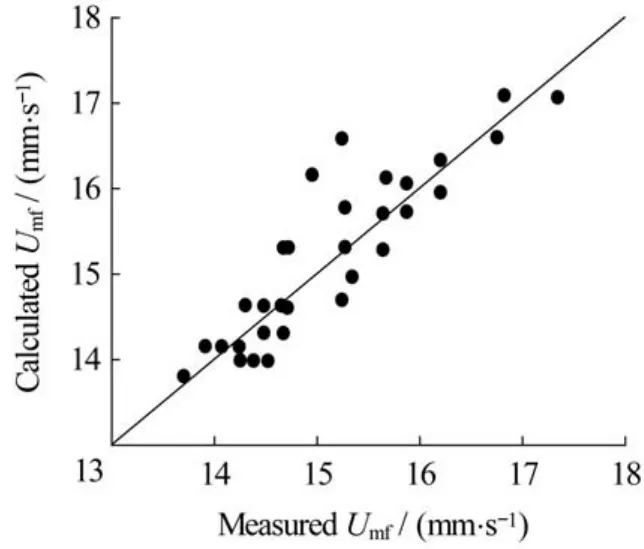

式(6)可用于大差异生物质与煤混合颗粒最小流化速度的预测,适用范围:dc≈10μm,100μm≤db≤440μm(D[3,2]),ρc≈700 kg/m3,160 kg/m3≤ρb≤220 kg/m3,0≤w≤20%。关联式(6)的相关系数为0.926。图8为式(6)的计算值与实验值的对比图。可以看出实验值与计算值有良好的一致性,误差控制在10%以内,进一步证明了模型的有效性。

其中ρg与μg分别是空气的密度与黏度。从图7与式(2)~(4)可以看出最小流化速度与w之间存在关联。据此可将欧根方程改写如下:

其中f(w)=k2w+k3(1-w),然后利用实验数据对式(5)进行拟合,得出以下关联式:

图8 最小流化速度计算值与实验值的对比Fig.8 Relationship between calculated Umfand measured Umf

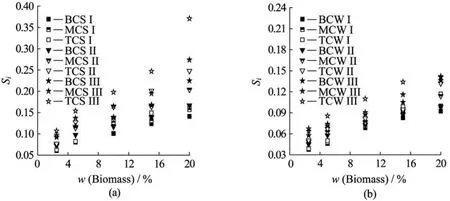

2.4生物质与煤混合颗粒流化过程中的离析

通常二元混合颗粒中两种颗粒的粒径与密度差异越大越容易发生离析[26],而本文所用物料正是这种大差异二元混合颗粒。实验中使用大掺混比和大粒径生物质颗粒时流化过程中发生了离析,并对流化质量造成了负面影响。为定量描述生物质与煤二元混合颗粒在流化过程中的离析情况,特进行了分离实验测试。当混合颗粒床层完全流化之后从预设的取样口对不同高度床层取样,同一操作条件下每个取样点取5个。因为生物质颗粒与煤颗粒间较强的黏附性,使得常规的通过筛分确定分离与否以及分离程度的方法存在较大的实验误差。为准确表达不同流化条件下混合颗粒的离析程度,本研究选用了测量并比较堆积密度的方式[27]。离析程度具体选用分离指数Si来表征。

图9 充分流化后床层各部分分离指数Fig.9 Separation index as a function of biomass mass fraction after fully fluidization

粒径与密度都不同的二元混合颗粒的流化行为受平均粒径与细颗粒掺混比变化的影响较大。二元混合颗粒的初始流化状态由其最小流化速度反映。最小流化速度主要受细颗粒的掺混比影响。在粒径分离体系中,细颗粒掺混比是一个非常重要的影响参数。从图9中可以看出随着掺混比与取样点高度的增加,Si逐渐升高,分离程度加强。对比木屑与稻草颗粒、木屑与煤混合颗粒Si整体控制在0.15以内,而稻草与煤混合颗粒在w≥10%后,床层中上部分分离指数都大于0.15,分离情况较木屑而言更加严重。分离指数所反应的结果与实验所观察到的情况一致。正如之前所讨论过的,较大的掺混比将会导致更复杂与混乱的颗粒结构与颗粒取向,极易产生不稳定流化现象。当表观气速大于最小流化速度后气固交互作用剧烈,因生物质颗粒与煤颗粒间密度与粒径的差异,两种颗粒所受的重力与气体曳力合力的差值较大,较轻的生物质颗粒会倾向于向床层顶部移动。所以顶部截面的生物质掺混比要明显高于其他截面。木屑对比于稻草,更强的黏附性与粗糙的表面使之与煤粉更难分离,混合更加均匀。

3 结 论

本文在流化床实验装置上,利用高速摄像仪和压力传感器研究了不同掺混比生物质与煤混合颗粒的流化特性,主要结论如下:

(1)单独的生物质颗粒,粒径和长宽比越大,流化越难。对于生物质与煤混合颗粒,添加少量生物质颗粒(w≤5%)可以提升流化质量。但随着生物质掺混比的增加,流化质量逐渐变差。流化过程的不稳定现象(分离和沟流)会在掺混比为10%左右出现。

(2)因粒径与密度差异,生物质与煤混合颗粒在流化过程中会发生离析,离析程度随生物质掺混比与床层高度的增加而增加。流化过程中木屑与煤混合颗粒比稻草与煤混合颗粒分离程度低,从而具有更佳的流化性能。

(3)生物质与煤混合颗粒的最小流化速度随生物质掺混比与生物质粒径的增大而提高。基于此研究结果,提出了可用于预测生物质与煤二元混合颗粒最小流化速度Umf的改进模型。

[1] 吕小林,李洪钟,朱庆山.B类颗粒在鼓泡流化床中流动特性的数值模拟[J].化学反应工程与工艺,2014,30(4):289-294.

[2] RAHIALA S,MYÖHÄNEN K,HYPPÄNEN T.Modeling the behavior of limestone particles in oxy-fuel CFB processes [J].Fuel,2014,127:141-150.

[3] LU Haifeng,GUO Xiaolei,GONG Xin,et al.Experimental study on aerated discharge of pulverized coal[J].Chemical Engineering Science,2012,71:438-448.

[4] LU Haifeng,GUO Xiaolei,GONG Xin,et al.Study on the fluidization and discharge characteristics of cohesive coals from an aerated hopper[J].Powder Technology,2011,207(1/ 3):199-207.

[5] GELDART D.Types of gas fluidization[J].Powder Technology,1973,7(5):285-292.

[6] WANG Zhaolin,KWAUK MOOSON,LI Hongzhong. Fluidization of f ine particles[J].Chemical Engineering Science,1998,53(3):377-395.

[7] BRUNI G,LETTIERI P,NEWTON D,et al.An investigation of the effect of the interparticle forces on the fluidization behaviour of fine powders linked with rheological studies[J].Chemical Engineering Science,2007,62(1/2):387-396.

[8] HUANG Qing,ZHANG Hui,ZHU Jesse.Experimental study on fluidization of fine powders in rotating drums with various wall friction and baffledrotating drums[J].Chemical Engineering Science,2009,64(9):2234-2244.

[9] CUI Heping,GRACE J R.Fluidization of biomass particles:A review of experimental multiphase flow aspects[J].Chemical Engineering Science,2007,62(1/2):45-55.

[10] ZHONG Wenqi,JIN Baosheng,ZHANG Yong,et al. Fluidization of biomass particles in a gas-solid fluidized bed [J].Energy Fuels,2008,22(6):4170-4176.

[11] ZHOU Z Y,PINSON D,ZOU R P,et al.Discrete particle simulation of gas fluidization of ellipsoidal particles[J]. Chemical Engineering Science,2011,66:6128-6145.

[12] CHEN Yuhua,YANG Jun,RAJESH N,et al.Fluidization of coated group C powders[J].AIChE Journal,2008,54(1):104-121.

[13] QIAN Guihua,BAGYI I,BURDICK I W,et al.Gas-solid fluidization in a centrifugal field[J].AIChE Journal,2001,47 (5):1022-1034.

[14] XU Chunbao,ZHU Jesse.Parametric study of fine particle fluidization under vibration[J].Powder Technology,2006,161 (2):135-144.

[15] ALAVI S,CAUSSAT B.Experimental study on fluidization of micronic powders[J].Powder Technology,2005,157(1/ 3):114-120.

[16] 宋新朝,王志锋,孙东凯,等.生物质与煤混合颗粒流化特性的实验研究[J].煤炭转化,2005,28(1):74-77.

[17] OLIVEIRA T J P,CARDOSO C R,ATAÍDE C H.Bubbling fluidization of biomass and sand binary mixtures:Minimum fluidizationvelocity and particle segregation[J].Chemical Engineering and Processing,2013,72:113-121.

[18] NUNES L,MATIAS J,CATAL J.Biomass waste co-firing with coal applied to the Sines Thermal Power Plant in Portugal[J].Fuel,2014,132:153-157.

[19] JEONG H,PARK S,HWANG J.Co-gasification of coalbiomass blended char with CO2at temperatures of 900-1 100℃[J].Fuel,2014,116:465-70.

[20] GUO Zhiguo,CHEN Xueli,LIU Haifeng.Gravity discharge characteristics of biomass-coal blends in a hopper[J].Fuel,2014,125:137-143.

[21] PAUDEL B,FENG Z.Prediction of minimum fluidization velocity for binary mixtures of biomass and inert particles[J]. Powder Technology,2013,237:134-140.

[22] SHARMA A M,KUMAR A,PATIL K,et al.Fluidization characteristics of a mixture of gasifier solid residues,switchgrass and inert material[J].Powder Technology,2013,235:661-668.

[23] SI C,GUO Qingjie.Fluidization characteristics of binary mixtures of biomass and quartz sand in an acoustic fluidized bed[J].Industrial&Engineering Chemistry Research,2008,47(23):9773-9782.

[24] CHEUNG L,NIENOW A W,ROWE P N.Minimum fluidization velocity of a binary mixture of different sized particles[J].Chemical Engineering Science,1974,29(5):1301-1303.

[25] WEN C Y,YU Y H.A generalized method for predicting the minimum fluidization velocity[J].AIChE Journal,1966,12 (3):610-612.

[26] TANG P,PURI V M.Methods for minimizing segregation:a review[J].Particulate Science and Technology,2004,22(4):321-337.

[27] ABDULLAH E C,GELDART D.The use of bulk density measurements as flowability indicators[J].Powder Technology,1999,102(2):151-165.

Fluidization Behaviours of Sawdust-Straw and Coal Binary Mixed Particles

XU Yang, GUO Zhi-guo, CHEN Xue-li, LIU Hai-feng

(Key Laboratory of Coal Gasification and Energy Chemical Engineering of Ministry of Education,Shanghai Engineering Research Center of Coal Gasification,East China University of Science and Technology,Shanghai 200237,China)

This paper aimed to study the fluidization and segregation behaviours of sawdust-straw and coal binary mixed particles during fluidization using the high-speed camera and online pressure acquisition system,further to propose an improved model to predict the related minimum fluidization velocity(Umf). Adding a small amount of biomass particles(mass fraction below 5%)could optimize the fluidization’s characteristic.However,improper fluidization(segregation and channeling)occured when mass fraction was near 10%for rough particles.With an increase of biomass mass fraction,the declined pressure drop and the enlarged Umfare obtained.In addition,the research also shows that as the mass mixing ratio of biomass grows,the segregation degree of mixed particles rises,and the fluidization becomes unstable.

sawdust;straw;coal;mixed particles;fluidization;minimum fluidization velocity

TK6

A

1006-3080(2016)01-0001-08 DOI:10.14135/j.cnki.1006-3080.2016.01.001

2015-07-26

新世纪优秀人才支持计划(NCET-12-0854);国家自然科学基金(21306050);中央高校基本科研业务费专项资金

徐 阳(1991-),男,贵州贵阳人,硕士生,研究方向为煤气化。E-mail:gentlesun@outlook.com

陈雪莉,E-mail:cxl@ecust.edu.cn