汽车罐车纵板式防侧翻罐体的设计

许文超,程江峰

(安徽理工大学机械工程学院,安徽淮南 232001)

汽车罐车纵板式防侧翻罐体的设计

许文超,程江峰

(安徽理工大学机械工程学院,安徽淮南232001)

建立罐车侧倾数学模型,推导罐体液体晃动附加力矩和罐车倾覆力矩的计算公式。为使罐体液体晃动附加力矩和罐车倾覆力矩降到最小,提出纵板式罐体的概念。基于罐体结构设计理论,设计多纵板式罐体和动纵板式罐体,运用流体仿真软件Fluent对罐车侧向瞬时制动和匀速转向工况下多纵板式罐体与传统罐体内液体晃动特性进行仿真。结果表明:多纵板式罐体将液体对罐体单侧内壁的瞬时冲击力分解到了双侧内壁和弧形纵向防波板上,从而降低了罐体因单侧内壁受力过大而侧翻的概率。设计动纵板式罐体结构及其智能化防侧翻系统,通过对罐车罐体质心和底盘质心的实时协调控制,实现罐车的智能化防侧翻。

防侧翻罐体;纵向防波板;液体冲击;倾覆力矩;Fluent仿真

油罐车罐体多处于非满载状态,油罐车行驶状态的改变使得罐体内液体对罐体内壁产生瞬时冲击,该瞬时冲击力对油罐车的侧倾和横摆运动有重要影响,甚至会导致油罐车的侧翻[1-3]。所以研究油罐车罐内液体的横向冲击对油罐车的防侧翻控制和行驶稳定性有重要的意义。

近年来,国内外学者针对油罐车罐体内液体的晃动和冲击进行了大量的深入研究。文献[4]规定,现有罐车罐体内部的防波板主要以横向安装的防波板为主。诸多学者主要围绕罐体内部横向防波板的材料属性、面积以及布置位置对整车横向稳定性的影响进行研究[5-8]。目前,关于罐体内布置纵向防波板时,油罐车罐体内油液横向晃动特性的研究较少。文献[9]针对罐体内液体的横向晃动,建立液体受迫晃动的等效力学模型和半挂油罐车的数学模型,通过仿真得出液体晃动对半挂油罐车的行驶参数和失稳形式的影响;文献[3,10]研究瞬时液体冲击对车辆侧倾稳定的影响;文献[11]研究罐体内安装的纵向防波板的数量、尺寸对罐体受到的液体晃动力的影响。

本文基于罐体侧倾模型准静态分析方法,设计油罐车纵板式罐体,采用在罐体中增设弧形纵向防波板来减缓液体的横向冲击效果,并结合流体仿真软件Fluent对罐体内油液的冲击特性进行研究,以期为油罐车横向稳定性和防侧翻控制研究提供参考。

1 纵板式罐体概念的提出

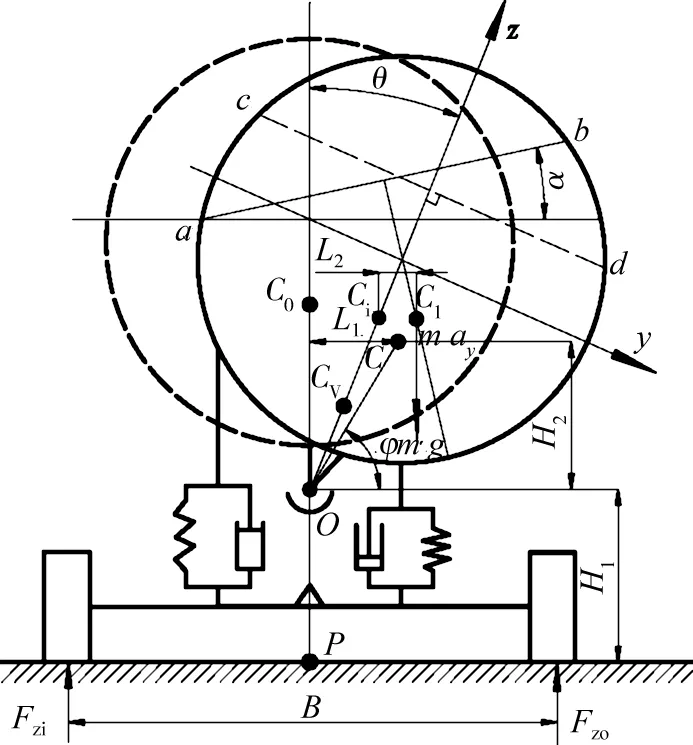

1.1罐车侧倾模型

油罐车侧倾模型的准静态(QS)方法分析表明,罐车倾覆力矩的改善有利于提高车辆的侧倾稳定性[12-13],罐车的倾覆力矩是表征汽车罐车侧倾稳定性的重要指标之一。油罐车罐体内油液的实际晃动存在着液体的瞬时动态冲击,在建立罐车侧倾模型时,需要考虑液体晃动附加力矩的影响。文献[14]提出罐体液体晃动附加力矩的概念及计算方法。本文在建立油罐车侧倾模型时,综合考虑罐车的倾覆力矩和罐体内油液晃动的附加力矩对罐体侧倾的影响,以质心高度大、液体冲击大[15]的圆形截面罐体的油罐车为研究对象,建立油罐车侧倾模型如图1所示。

图1 罐车侧倾模型

图1中,C0、Cl分别为无侧倾、侧倾状态下油液的质心,Ci为侧倾状态下罐体内固体货物的质心,C为罐车整车质心,Cv为罐车整备质量时的质心,m为罐体内油液的质量,ab为侧倾状态下油液的液面线,cd为侧倾状态下固体货物高度线,α为ab液面线与水平面的夹角,θ为罐车的侧倾角,L1为C和P(P为O在地面上的投影)之间的水平距离,L2为Ci和Cl之间的水平距离,H2为C距侧倾中心O的垂直距离,H1为侧倾中心距地面的垂直距离,φ为OC连线与水平面的夹角,ay为罐车的侧向加速度,B为罐车轮距,FZi、FZO为转向内、外侧车轮的垂直载荷,g为重力加速度。

文献[16]给出无侧倾状态下罐内液体质心坐标C0的求解方法。侧倾状态下罐内液体的质心位置采用几何方法确定[10]1090-1091。设罐内液体的质心坐标为Cl(yl,zl),根据材料力学的知识,其计算公式为:

(1)

式中Q为积分区域,即液面线与罐体下方所围区域。

1.2液体晃动附加力矩

罐体内油液由于质心横向移动会产生附加的晃动力矩,研究表明,降低液体晃动附加力矩有利于减少汽车罐车转向时侧翻的概率[2]39-54。液体晃动的附加力矩

T=mgL2。

(2)

式(2)中,L2≥0,若要使得T的值尽可能的小,则应使L2=0。为实现L2取值为零的工况,应保证侧倾状态下,罐体内盛装油液时的质心位置和盛装固体货物时的质心位置保持相同。

1.3罐车倾覆力矩

在得出罐体内液体晃动附加力矩变化规律的基础上,进一步研究由罐体内油液质心转移产生的整车倾覆力矩(定义为罐车倾覆力矩)的变化规律。设罐车的倾覆力矩为M,计算罐车的倾覆力矩时,忽略轮胎的变形和侧倾,对图1中P点取矩,得罐车倾覆力矩

式中:L1=hcosφ;H2=hsinφ,其中h为C距测倾中心O的距离。

因此有

(3)

因φ大于OCl连线与水平面的夹角,可进一步得到φ的取值范围

(4)

M=Dsinφ+Ecosφ+F。

(5)

在倾覆力矩M取值最大时,φ的取值

(6)

对式(5)求导,可得M关于φ的变化规律:当φ=φ1时,M取值最大;当0<φ<φ1时,M随着φ的增大而增大;当φ>φ1时,M随着φ的增大而减小。

为得到M的实际取值区间,需要判断φ的取值和φ1的关系。文中考虑油罐车行驶极限工况,取罐车的侧向加速度为1.0g,侧倾角为8°[17],代入式(6)得φ1=45°。

罐内液体质心位置与罐车的结构参数、行驶状态和充液率有关。研究表明,罐内液体所占体积比为0.7~0.8时圆形截面罐体罐内液体冲击较大[13,18]。文中以罐体75%的充液比为例,根据式(1)、(4),针对几种重型油罐车的OCl连线与水平面的夹角进行估算,其φ取值为65°~75°,均大于45°,因此可得φ>φ1。

因此,在现有车型的基础上,为了将油罐车罐体的倾覆力矩降到最小,应使φ取最大值,即

(7)

由式(7)可知,在罐车侧倾模型中,需要保证整车质心位置位于罐体坐标系z轴上,才能使罐车倾覆力矩最小。

1.4纵板式罐体设计

a)多纵板式罐体 b)动纵板式罐体图2 2种纵板式罐体模型简图

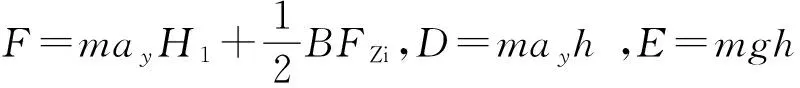

根据罐车侧倾模型的计算分析,为使罐体内液体晃动的附加力矩和罐车倾覆力矩最小,参照油罐车罐体的设计理论,本文提出纵板式罐体的概念,即在罐体内布置垂直于罐体坐标系Z轴的纵向防波板,从而改变罐体内晃动液体的质心位置。根据防波纵板的空间布置,纵板式罐体又可分为多纵板式、动纵板式2种设计方案,如图2所示。多纵板式罐体的结构可靠性和控制系统难易度优于动纵板式罐体,但在抑制液体晃动效果上,多纵板式罐体不如动纵板式。

2 多纵板式罐体的结构设计及工作原理

2.1罐体的结构设计

图3 多纵板式罐体结构原理图

基于油罐结构设计理论[18]优选一种多纵板式罐体,如图3所示。多纵板式罐体由1#~6#(1~6)纵板、支撑立柱7、气压检测器8、气压平衡管9、注油口10、液位检测器11、呼吸阀12、单向阀13以及横向隔板组成。6块纵板固定安装在罐体内,且纵板中部均呈一定圆弧状,呈“八”字形。每层舱内设中间单向阀、左边缘单向阀和右边缘单向阀,分别位于各块纵板的中间圆弧处、纵板边缘和罐体壁接触处。每层舱内均安装呼吸阀、液位检测器、气压检测器各1个。气压平衡管的一端和6#纵板固连,另一端和罐体上壁固连[19]。

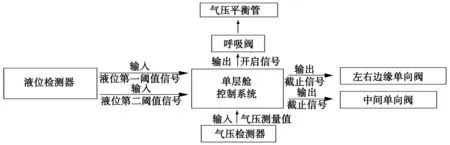

2.2罐体的控制系统

6块弧形纵板纵向布置,将整个罐体沿z轴划分为7层舱,从上至下分别为第1~7层舱。罐体控制系统包括7个子系统,每层舱内 布置1个子系统。在各单层舱内,子系统用于实时监测和控制舱内油液装卸过程、气压调节等过程。单层舱内子系统主要控制路线如图4所示。

1)气压检测器实时检测罐体内的压力,并通过呼吸阀和气压平衡管平衡罐体内的气压;

2)由液位检测器提供的液位第一阈值控制左、右边缘单向阀的截止,进而关闭左、右边缘的进油通道;由液位检测器提供的液位第二阈值控制中间单向阀的截止,进而关闭整个舱内的进油通道。

2.3罐体油液装卸流程

罐体内第1~7层舱装油按照“从下向上”依次装满的原则,卸油按照“从上向下”依次卸完的原则。罐体实际装卸油时,每层舱内油液满载是指油液容量达到舱容积的92%。罐体装卸油步骤为:

图4 罐体内单层舱控制系统路线图

1)油罐车罐体装油时,油液从注油口流入到1#纵板上,当1#纵板上的油液压力达到纵板上3个单向阀全导通的值时,油液流入到2#纵板上,依此顺序,油液从1#纵板一直流到6#纵板;在第7层舱内油液的液位达到第一阈值时,6#纵板左、右边缘处的单向阀停止导通,液位达到第二阈值时,6#纵板上中间圆弧处的单向阀停止导通,此时第7层舱内油液装满,依此顺序,直至第1层舱油液装满,加油过程完成。

2)罐体卸油时,油液从放油口流出,1#~6#纵板上的各单向阀均呈导通状态。第7层舱内的油液首先被释放出来,且上一层舱内的油液迅速流下补充,使第7层舱内始终保持装满油液的状态,依此顺序,上层舱内的油液不断流入到下层舱内,直至油罐车中的油液卸除完为止。

3 多纵板式罐体液体冲击仿真

3.1罐体有限元模型

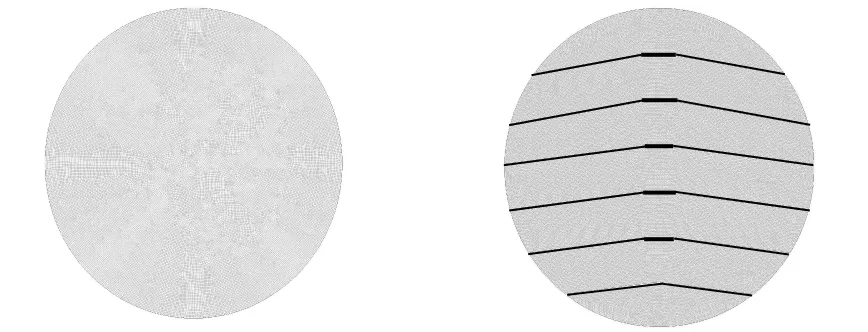

本文以某重型罐车圆形油罐为研究对象,按1:1对罐体实际建模,罐体截面直径为2.03 m,纵向防波板和罐体壁厚均为22 mm。在模拟罐体内油液侧向晃动时,假设罐体纵向不受外力,只侧向受力,将实际的三维液体晃动简化为二维。在进行数值模拟分析时,液体晃动模型采用k-ε湍流模型,自由界面采用VOF两相流模型。设罐体内部介质为Fuel和Air,罐体充液比为60%。为便于仿真,多纵板式罐体的单层舱为满载100%填充油液的状态。为对比研究传统罐体和多纵板式罐体的液体晃动特性,在Fluent中分别建立传统罐体和多纵板式罐体的有限元模型如图5所示。

a)传统罐体 b)多纵板式罐体图5 传统罐体和多纵板式罐体有限元模型

3.2罐体内液体Fluent仿真

罐车侧向加速度会增大罐车的侧向力[11]1267-1268,导致罐车的侧翻。为研究罐车制动瞬时的液体冲击对整车稳定性的影响,文中考虑罐车侧向瞬时制动的极限行驶工况,假设罐车初始时刻保持静止,在0~1 s时间段,罐体和油液共同沿图1中y轴正方向以2 m/s速度运动,当到达1 s时,罐车采取紧急制动,速度瞬时减为0。图6a)、b)为紧急制动后传统罐体和多纵板式罐体罐内油液晃动的气液两相体积分布图。气液两相分布图以液体为参考标准,数字0~1代表液体在两相中的体积分数,如图6所示,浅色代表液体的体积分数为100%,深色代表液体的体积分数为0。

从图6可看出,在罐车紧急制动后,罐体内液体迅速涌向罐体的侧壁,随着时间的累积,在t=1.1 s时,多纵板式罐体右侧内壁的液体冲击首先达到第一次峰值,接着在t=1.4 s时,传统罐体右侧内壁的液体冲击达到第一次峰值。在液体冲击达到第一次峰值后,罐内液体会撞击回流,然后涌向罐体左侧壁,如此往复。在两种形式罐体内,液体均作晃动幅度不断衰减的来回振荡冲击,在冲击过程中,多纵板式罐体内液体同时与罐体侧壁和弧形纵板产生撞击,而传统罐体内液体仅与罐体侧壁发生撞击。在10 s左右时,多纵板式罐体内液体的晃动幅度已经很小,接近于静止状态下的液面,在15 s左右时,传统罐体内液体晃动恢复平静。通过对比分析得出,在罐车侧向紧急制动后的时间段内,多纵板式罐体内液体的冲击达到历次峰值的时间均早于传统罐体,且趋于稳定的时间较短,同时,多纵板式罐体内液体的振荡幅度远远小于传统罐体。

1.0 s 1.4 s 1.7 s 2.6 s 3.6 s 15.1 sa)传统罐体

1.0 s 1.1 s 1.5 s 4.0 s 5.4 s 10.0 sb)多纵板式罐体

图6 油液晃动过程中的气液两相体积分布图

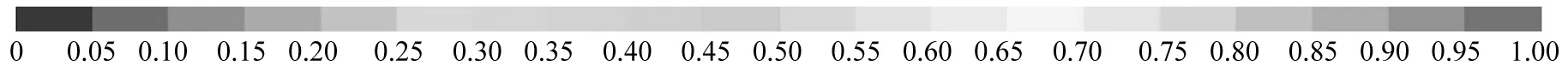

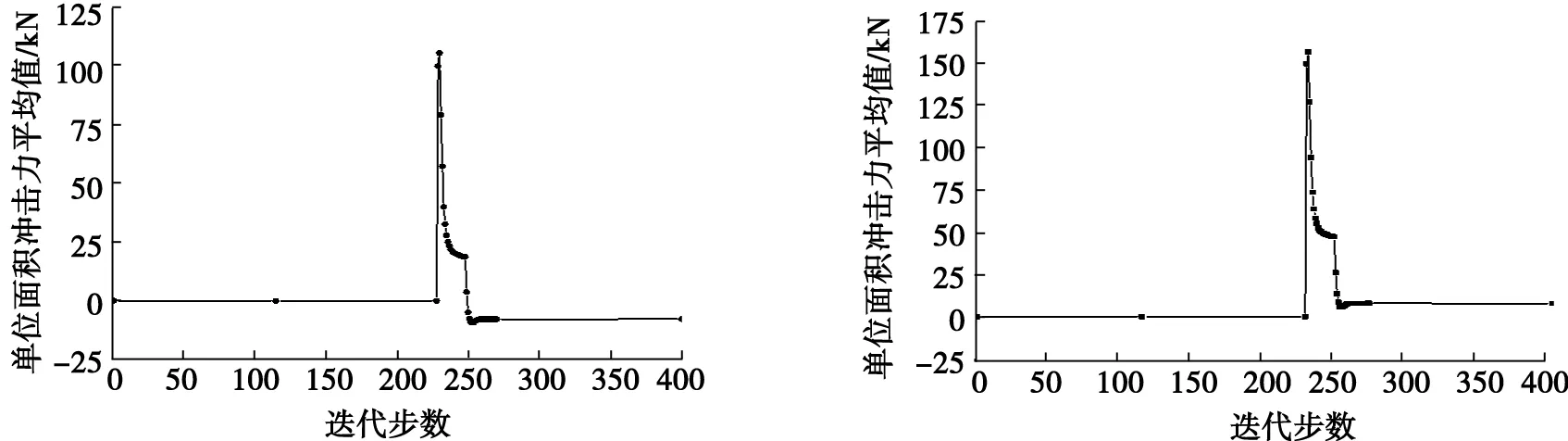

为研究2种形式罐体罐内油液冲击力对罐车侧翻的影响,本文在Fluent软件中分别绘制2种罐体沿图1中y轴负向、沿y轴正向的受力曲线图。在Fluent中选取冲击力测量点时,为测量罐体左侧液体冲击力,传统罐体选取罐体左半侧内壁,多纵板式罐体选取罐体左半侧内壁、纵板左半侧下表面、纵板右半侧上表面;为测量罐体右侧液体冲击力,传统罐体选取罐体右半侧内壁,多纵板式罐体选取罐体右半侧内壁、纵板右半侧下表面、纵板左半侧上表面。提取仿真迭代的0~4 000步时间段内传统罐体左、右侧液体冲击力变化曲线如图7所示。由图7可知,传统罐体左侧液体冲击力峰值为Fzmax1=34 kN,右侧液体冲击力峰值Fymax1=205 kN。

a)罐体左侧液体冲击力 b)罐体右侧液体冲击力图7 传统式罐体左、右侧液体冲击力曲线图

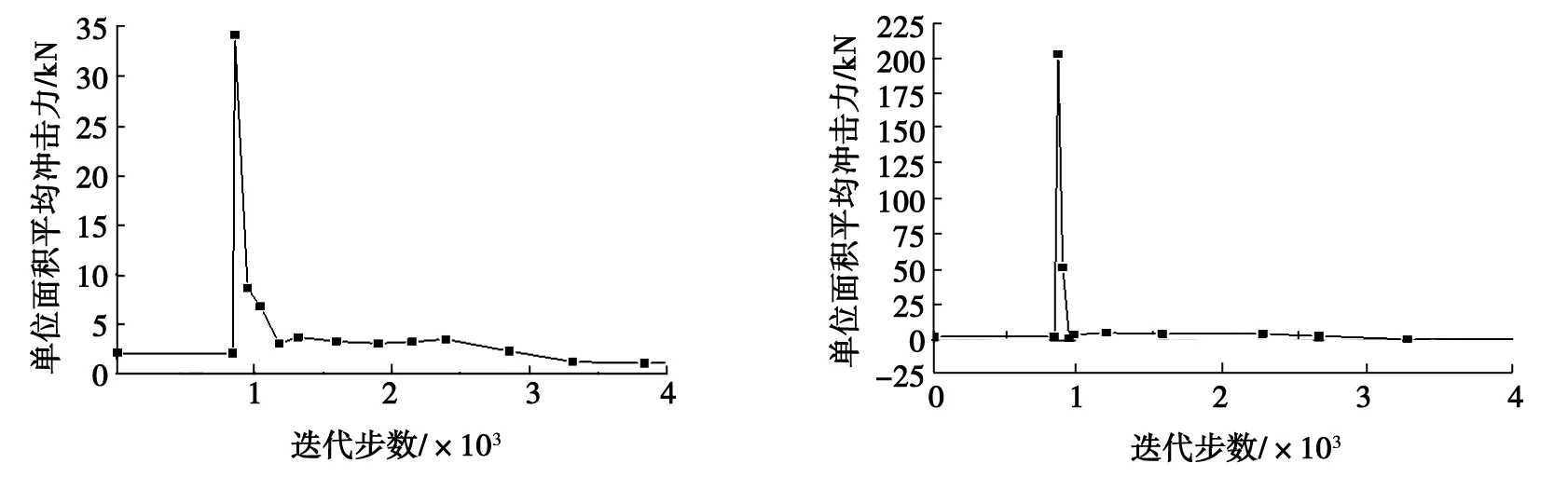

图8为仿真过程中迭代的0~400步时间段内多纵板式罐体左、右侧液体冲击力变化曲线图,由图8可得,多纵板式罐体左侧液体冲击力峰值为Fzmax2=108 kN,右侧液体冲击力峰值为Fymax2=158 kN。

多纵板式罐体左侧液体冲击力峰值为传统罐体的317.6%,右侧液体冲击力峰值为传统罐体的77%,多纵板式罐体将传统罐体转向内侧所受液体冲击力的峰值减少23%,缓解了罐体的危险受力工况,但罐体另一侧所受液体冲击力峰值有所增加。为全面评价罐体左、右侧液体冲击力在罐车侧翻中所占的权重,建立液体冲击下罐车的侧翻指标,定义罐体左、右侧液体冲击力不均衡差

(8)

将传统罐体和多纵板式罐体左、右侧液体峰值冲击力分别代入式(8),得到传统罐体和多纵板式罐体的左、右侧液体冲击力不均衡差分别为γ1=83.4%、γ2=31.6%。即多纵板式罐体左、右侧液体冲击力的不均衡差为传统罐体的37.9%。

a)罐体左侧液体冲击力 b)罐体右侧液体冲击力图8 多纵板式罐体左、右侧液体冲击力曲线

罐车转向内侧的罐体内壁所受的瞬时液体冲击是造成罐车侧翻的重要因素[3]。罐体左、右侧液体冲击力不均衡差反映罐车的侧翻可能性,不均衡差越大,罐车左、右侧受力越不均衡,越容易侧翻。多纵板式罐体的左、右侧液体冲击力的均衡性优于传统罐体。从能量守恒的方面解释,多纵板式罐体罐内晃动的油液质量少,且油液的晃动空间小,使得油液在晃动过程中的蓄能时间短,因此罐体左、右侧液体冲击的能量差小。同时,在多纵板式罐体中,弧形纵板和油液的接触面积大,吸收了油液晃动的大部分能量。上述分析表明,在罐体转向过程中,多纵板式罐体的“八”字形纵板将液体对罐体单侧内壁的瞬时冲击力分解到左、右侧内壁上,从而避免罐体内壁单侧受力过大而导致的罐体侧翻。

为验证上述结论的有效性,文中选取罐车的低速、低侧向加速度的转向行驶工况作为验证实例。在Fluent软件中设置罐车以3 m/s的速度、0.3g的侧向加速度转弯,转向时间为1 s,通过绘制该工况下传统罐体和多纵板式罐体左、右侧液体冲击力变化曲线可得,传统罐体左侧液体冲击力峰值为Fzmax3=14.8 kN,右侧液体冲击力峰值Fymax3=50.6 kN,多纵板式罐体左侧体冲击力峰值为Fzmax4=36.0 kN,右侧液体冲击力峰值Fymax4=42.0 kN,多纵板式罐体左侧液体冲击力峰值为传统罐体的243.2%,右侧液体冲击力峰值为传统罐体的83%,多纵板式罐体将传统罐体转向内侧的最大液体冲击力峰值减少了17%。由式(8)计算可得,传统罐体和多纵板式罐体的左、右侧液体冲击力不均衡差分别为:γ3=70.8%、γ4=14.3%。即多纵板式罐体左、右侧液体冲击力的不均衡差为传统罐体的20.2%,仿真结果进一步验证了多纵板式罐体减缓液体冲击、降低罐车侧翻概率结论的正确性。

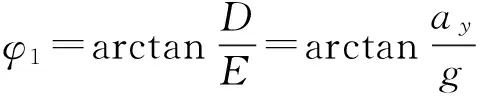

4 动纵板式罐体设计

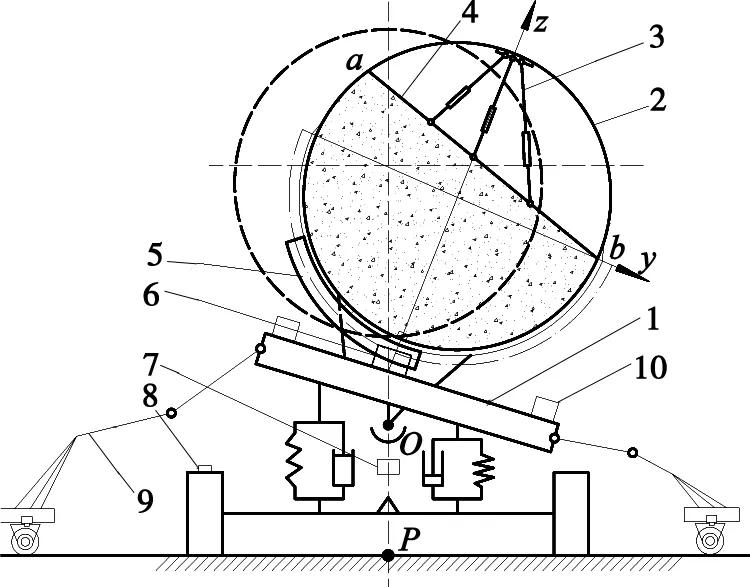

图9 动纵板式罐体结构原理图

多纵板式罐体减缓液体冲击的实质是通过将罐体划分为7个舱,减少罐体内晃动液体的质量,多纵板式罐体的6块“八”字形纵板实现罐内液体的“有级”防晃动。为实现罐体内液体“无级”、智能防晃动,设计动纵板式罐体,如图9所示。在动纵板式罐体的基础上,基于整车协调控制,提出智能化油罐车防侧翻控制系统,主要由车架1、罐体2、多维气动压板调节装置3、组合式压板4、质心环形调节装置5、罐体质心控制器6、中央控制器7、罐车传感器8、六维调姿仿生轮腿9、轮腿调姿控制器10组成[20],如图9所示。多维气动压板调节装置对组合式压板进行空间内2转动1平移共3个自由度的调节,采用3-{RPS}结构的并联机构,其中移动副P为双作用气缸;组合式压板用于抑制罐体内油液的晃动;质心环形调节装置可沿罐体外壁作周向往复运动;六维调姿仿生轮腿数量为4个,每个轮腿具有空间内6个自由度的调节,单个轮腿优选R1-P-R2-P-3-{RPS}-R3(其中,R1⊥R2⊥R3)结构的混联机构,其中移动副P优选直线气动机构。罐车传感器包括轮速和陀螺仪传感器。

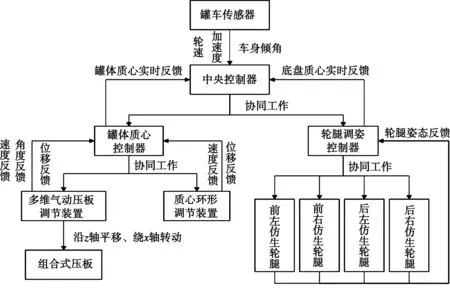

系统控制流程如图10所示。设罐体坐标系和车辆坐标系相同。多维气动压板调节装置和组合式压板通过沿坐标系z轴平移和绕x轴转动(图9中的垂直纸面向里的方向)。转动来调节罐体内油液的质心时,部分油液从泄油阀被压出,质心环形调节装置盛装泄油阀排出的油液,在罐体质心控制器的协调控制下沿罐体外壁周向运动,以此实现罐体质心的协同调节。在轮腿调姿控制器的控制下,4条轮腿协调工作实现罐车底盘质心的调节。在中央控制器的控制下,轮腿调姿控制器和罐体质心控制器协调工作,实现整车罐体质心和底盘质心的调节,进而通过改变整车质心来抑制车辆的侧翻。

图10 动纵板式罐体控制系统流程图

5 结语

1)建立罐车侧倾模型和推导罐体的液体晃动附加力矩和倾覆力矩的计算公式,得出罐体液体晃动附加力矩和罐车倾覆力矩取最小值的方法,设计多纵板式罐体结构。

2)多纵板式罐体左、右侧液体冲击力不均衡差分别为传统罐体的37.9%和20.2%,多纵板式罐体左、右侧液体冲击力均匀,降低了罐体因单侧内壁液体冲击力过大而侧翻的几率。

3)设计动纵板式罐体及油罐车智能化防侧翻系统,通过对罐车罐体质心和底盘质心的实时协调控制,实现罐车的智能化防侧翻。

研究结果可为进一步研究纵向防波板减缓罐车罐体内液体瞬时冲击的机理和纵板式罐体的产品开发提供参考。后续研究将围绕弧形纵板的力学解析、多纵板式罐体的最优结构参数以及罐车的行驶条件对弧形板防冲击效果的影响等方面展开。

[1]李松.油罐车液体晃动动力特性研究[D].成都:西南交通大学,2003:45-53.

LI Song.Study on dynamic characteristics of liquid sloshing in an oil tank train[D].Chengdu:Southwest Jiaotong University,2003:45-53.

[2]李谷楠.危险品运输罐式半挂汽车列车侧翻危险状态仿真分析[D].长春:吉林大学,2009.

LI Gunan.Simulation analysis on the rollover risk state of hazmat-transport tractor-semitrailer[D].Changchun:Jilin University,2009.

[3]郑雪莲,李显生,任园园,等.瞬时液体冲击对汽车罐车侧倾稳定性的影响[J].吉林大学学报(工学版),2014,44(3):625-630.

ZHENG Xuelian,LI Xiansheng,REN Yuanyuan,et al.Rollover stability analysis of tank vehicle impacted by transient liquid sloshing[J].Journal of Jilin University(Engineering and Technology Edition), 2014,44(3):625-630.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.液化气体运输车:GB/T 19905—2005[S].北京:中国标准出版社,2006.

[5]乐增,江楠,陈武滨.防波板防波效果的数值模拟研究[J].化工设备与管道,2013,50(5):18-23.

YUE Zeng,JIANG Nan,CHEN Wubin.Numerical simulation study on anti-wave effect of baffle[J].Process Equipment and Piping,2013,50(5):18-23.

[6]高炳军,尚成文.防波板位置对罐车制动时防波效果的影响[J].河北工业大学学报,2012,41(3):46-49.

GAO Bingjun,SHANG Chengwen.Impact of different location of baffles on baffling effect during the tank braking[J].Journal of Hebei University of Technology,2012,41(3):46-49.

[7]刘小民,王星,许运宾.运动罐体内液体晃动的双向流固耦合数值分析[J].西安交通大学学报,2012,46(5):120-126.

LIU Xiaomin,WANG Xing,XU Yunbin.Numerical simulation on liquid sloshing in the moving tank during braking of a tank truck by fluid structure ihteraction method[J].Journal of Xi′an Jiaotong University,2012,46(5):120-126.

[8]刘奎,康宁.罐车转向时液体晃动的仿真分析[J].北京航空航天大学学报,2009,35(11):1403-1407.

LIU Kui,KANG Ning.Simulation of liquid slosh in turning process of tank truck[J].Journal of Beijing University of Aeronautics and Astronautics,2009,35(11):1403-1407.

[9]胡晓明,李万莉,孙丽,等.液体晃动降低半挂液罐车行驶稳定性[J].农业工程学报,2013,29(6):49-58.

HU Xiaoming,LI Wanli,SUN Li,et al.Liquid sloshing reduces driving stability of semi-trailer liquid tank[J].Transactions of the Chinese Society of Agricultural Engineering,2013,29(6):49-58.

[10]李显生,郑雪莲,刘宏飞.非满载罐式半挂汽车列车侧倾稳定性评价改进算法[J].吉林大学学报(工学版),2012,42(5):1089-1094.

LI Xiansheng,ZHENG Xuelian,LIU Hongfei.Improved algorithm on roll stability evaluation of partially filled tractor-tank semitralier[J].Journal of Jilin University(Engineering and Technology Edition),2012,42(5):1089-1094.

[11]赵树恩,赵灵鹤.汽车罐车横向运动液体晃动动力学特性模拟[J].应用数学和力学,2014,35(11):1259-1270.

ZHAO Shuen,ZHAO Linghe.Dynamic ssimulation of liquid sloshing characteristics for tank rrucks in lateral movement[J].Applied Mathematics and Mechanics,2014,35(11):1259-1270.

[12]POPOV G,SANKAR S,SANKAR T S.Shape optimization of elliptical road containers due to liquid load in steady-state turning[J].Vehicle System Dynamics,1996,25(3):203-221.

[13]李显生,于迪,张景海.基于遗传算法的液罐车侧倾稳定性模型[J].中国公路学报,2015,28(7):115-120.

LI Xiansheng,YU Di,ZHANG Jinghai.Roll stability model of tank truck based on genetic algorithm[J].China Journal of Highway and Transport,2015,28(7):115-120.

[14]王云鹏,孙文财,隗海林,等.基于侧倾的运输液态危险化学品的罐式半挂汽车危险状态辨识[J].吉林大学学报(工学版),2010,40(3):640-644.

WANG Yunpeng,SUN Wencai,KUI Hailin,et al.Rollover risk of tractor semitrailer with liquid hazmat tank[J].Journal of Jilin University(Engineering and Technology Edition),2010,40(3):640-644.

[15]冯晋祥,王慧君.专用汽车构造与维修[M].济南:山东科学技术出版社,1996.

[16]刘湘.LNG公路运输在途危险状态辨识研究[D].武汉:武汉理工大学,2014.

LIU Xiang.Research of dangerous state identification on traveling LNG on the road[D].Wuhan:Wuhan University of Tech-nology,2009.

[17]陈益苞,RAKHEJA Subhash,上官文斌.罐体横截面形状对液罐车侧倾稳定性影响分析[J].振动与冲击,2016,35(6):146-151.

CHEN Yibao, RAKHEJA Subhash,SHANGGUAN Wenbin.Modified design and safety analysis of tank cross section based on roll stability[J].Journal of Vibration and Shock,2016,35(6):146-151.[18]程竹青.汽车罐车侧向液体冲击的仿真研究[D].长春:吉林大学,2015.

CHENG Zhuqing.Simulation research on lateral liquid sloshing in tank vehicles[D].Changchun:Jilin University,2015.

[19]许文超,李聪,杨雨生,等.一种基于罐体结构的油罐车防侧翻方法和装置:中国,201410160318.6[P].2014-03-24.

[20]许文超.一种智能化油罐车防侧翻控制系统及使用方法:中国,201610270603.2[P].2016-04-26.

(责任编辑:杨秀红)

Design and Research of Anti-Rollover Tank with Longitudinal Anti-Wave Baffle of Tanker

XUWenchao,CHENGJiangfeng

(AnhuiUniversityofScienceandTechnology,CollegeofMechanicalEngineering,Huainan232001,China)

A mathematic model of tanker rollover is built. Based on the model, the formula of liquid sloshing′s additional moment and overturning moment of tanker is derived. To minimize the value of liquid sloshing′s additional moment and overturning moment,the concept of tank with longitudinal baffle is put forward. Based on tank structure design theory,the tank with multiple longitudinal baffle and the tank with moving longitudinal baffle is designed. The study applies Fluent software to simulate liquid sloshing characteristics for tank with multiple longitudinal baffle as well as for traditional tank under the lateral instantaneous braking condition and uniform steering working condition. It turns out that the tank with multiple longitudinal baffle decomposes liquid impact on unilateral wall onto double side walls of tank and arc-shaped longitudinal baffle. Thus,the rollover probability of tanks is reduced by decreasing the impact on unilateral wall. The design of tank structure with moving longitudinal baffle and intelligent anti-rollover system finally achieves the intelligent control of tanker anti-rollover through real-time coordinated control of tank′s center of gravity and chassis′s center of gravity.

anti-rollover tank; longitudinal anti-wave baffle; liquid impact; overturning moment; Fluent simulation

2016-06-17

许文超(1992—),男,安徽亳州人,硕士研究生,主要研究方向为车辆可靠性与安全技术,E-mail:wenchaoxu521@163.com.

10.3969/j.issn.1672-0032.2016.03.004

U469.61

A

1672-0032(2016)03-0016-08