时效对7085铝合金厚板淬火引起的不均匀性影响

李承波,张新明,韩素琦,刘胜胆,邓运来

时效对7085铝合金厚板淬火引起的不均匀性影响

李承波1, 2, 3,张新明1, 2, 3,韩素琦1, 3,刘胜胆1, 3,邓运来1, 3

(1. 中南大学轻合金研究院,长沙410083;2.广西南南铝加工有限公司,南宁 530031;3. 中南大学有色金属先进结构材料与制造协同创新中心,长沙410083)

采用末端淬火试验、光学显微镜、扫描电子显微镜和高分辨透射电子显微镜研究时效对7085铝合金厚板淬火引起的不均匀性影响。结果表明:峰时效和过时效前进行长时间的自然时效提高厚板的均匀性,自然时效、峰时效、过时效、自然时效+峰时效和自然时效+过时效后,两端硬度下降率分别约为3.5%、8.6%、7.8%、5.3%和5.2%,硬度与冷却速率的对数间有较好的线性关系。随淬火速率的减小,冷却过程中平衡相的数量和尺寸随之增加,导致厚板不均匀,峰时效和过时效前的长时自然时效有利于慢速淬火处稳定GP区的形成,最终得到数量更多、分布更均匀弥散和尺寸更细小的强化相,从而减小两端的硬度差值,降低淬火引起的不均匀性。

7085铝合金;厚板;淬火;不均匀性;时效;淬火析出相

Al-Zn-Mg-Cu系铝合金是时效强化合金,具有低密度、高强度、较好的韧性和耐腐蚀性能而被广泛用作航空航天领域的结构材料。随着飞机结构件大型化和整体化的发展,迫切需要超大厚度的高性能铝合金锻件、板材[1]。Alcoa公司于2003年所开创的7085铝合金具有超高强度、优秀的抗疲劳性能、很好的淬透性等优点,其最大厚度高达300 mm[2]。该合金是当今世界最先进的铝合金之一,在大型飞机等领域具有重大应用背景。利用该合金成功地制成尺寸为6.4 m×1.9 m,质量约为3.9 t的飞机模锻件并应用在A380飞机后翼梁上,它是迄今为止世界上尺寸最大的模锻件[1−3]。

Al-Zn-Mg-Cu系合金是可热处理强化合金,淬火是决定其最终性能的一个关键因素。目前,人们在淬火冷却速率对其力学性能的影响方面开展了相当多的研究。张勇等[4]通过末端淬火方法研究了7050铝合金厚板的淬火敏感性,并得到了冷却速率与平衡相体积分数及硬度值的定量关系;刘胜胆等[5]通过末端淬火方法研究了7055铝合金厚板的淬透性,熊柏青等[6]采用末端淬火方法对7150、7B04及新型合金Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr(质量分数,%)的淬透性进行了评价。张新明等[7]研究了淬火速率对7085铝合金时效行为的影响,发现随着淬火速率降低,淬火过程中析出的平衡相数量和尺寸均增加,性能下降。对于大截面尺寸的厚板,固溶后淬火过程中冷却速率从表层至芯部有明显的降低,会出现冷却速率不够及不均匀的现象,改变材料中的显微组织,从而对材料的力学性能产生影响,7085铝合金超厚板淬火时也存在这样的问题,尤其是板材往更厚方向做时,表层至芯部的组织及性能还是存在一定的不均匀。因此,探索提高淬透性的途径对改善该合金厚板力学性能及其均匀性具有重要意义。本文作者通过末端淬火方法研究了时效对7085铝合金厚板淬火引起的不均匀性影响,结合显微组织观察结果对影响机理进行了分析和探讨。

1 实验

研究所采用的材料是7085铝合金热轧厚板。其化学成分为(质量分数,%):Al-7.5Zn-1.6Mg-1.7Cu-0.11Zr,(Fe)<0.08%,(Si)<0.06%。在热轧板表层上沿轧向切取25 mm×25 mm×125 mm的末端淬火试样,一端车出深10 mm,直径为20 mm的凹槽,作为喷水冷却端,另一端中心钻出深15 mm,M5 mm的螺纹孔以固定试样。试样在SX-4-10型箱式电阻炉中加热至470 ℃进行固溶,保温1 h后转移到末端淬火装置[8]上进行喷水冷却,水温约为20 ℃。待试样完全冷却至室温后,进行5种时效处理,即于油浴炉中人工时效120 ℃/24 h(T6),自然时效约8640h(N),自然时效8640h+峰时效120 ℃/24 h(NT6),过时效105 ℃/24 h+160 ℃/12 h(T7)和自然时效8640h+过时效105 ℃/24 h+160 ℃/12 h(NT7)。将时效后的试样从中间切开,按硬度测试的要求打磨表面,从喷水冷却端开始,沿中心线方向测试不同位置处的维氏硬度。在每个位置时,沿与中心线垂直方向上测5个硬度值,计算出平均值作为该位置的硬度。硬度测试在HV-10B型维氏硬度计上进行,所采用的载荷为29.4 N。另取相同尺寸的试样在距喷水端3、23、53、78、98 mm处钻出3 mm小孔预埋热电偶,测得端淬过程中这5个位置的冷却曲线,并在220~410 ℃[9]温度区间计算出平均淬火速率,分别为1048、526、152、132、129 ℃/min。

在末端淬火试样不同位置截取样品进行显微组织分析,金相样品经粗磨、细磨、抛光后用Graff Sargent试剂(1 mL HF+16 mL HNO3+3 g CrO3+83 mL H2O)浸蚀,可将合金中未再结晶和再结晶区域区分开来[10]。金相观察在XJP-6A型金相显微镜上进行,第二相及其能谱分析在FEI Quanta-200型扫描电镜上进行。透射电镜分析在荷兰FEI产的TECNAIG220型电镜上进行,加速电压为200 kV;电镜样品先预磨成约0.08 mm厚薄片,冲成3 mm圆片后进行双喷减薄。电解液为20%HNO3+80%CH3OH(体积分数),采用液氮冷却,温度控制在−20 ℃以下。

2 实验结果

2.1 淬透性曲线

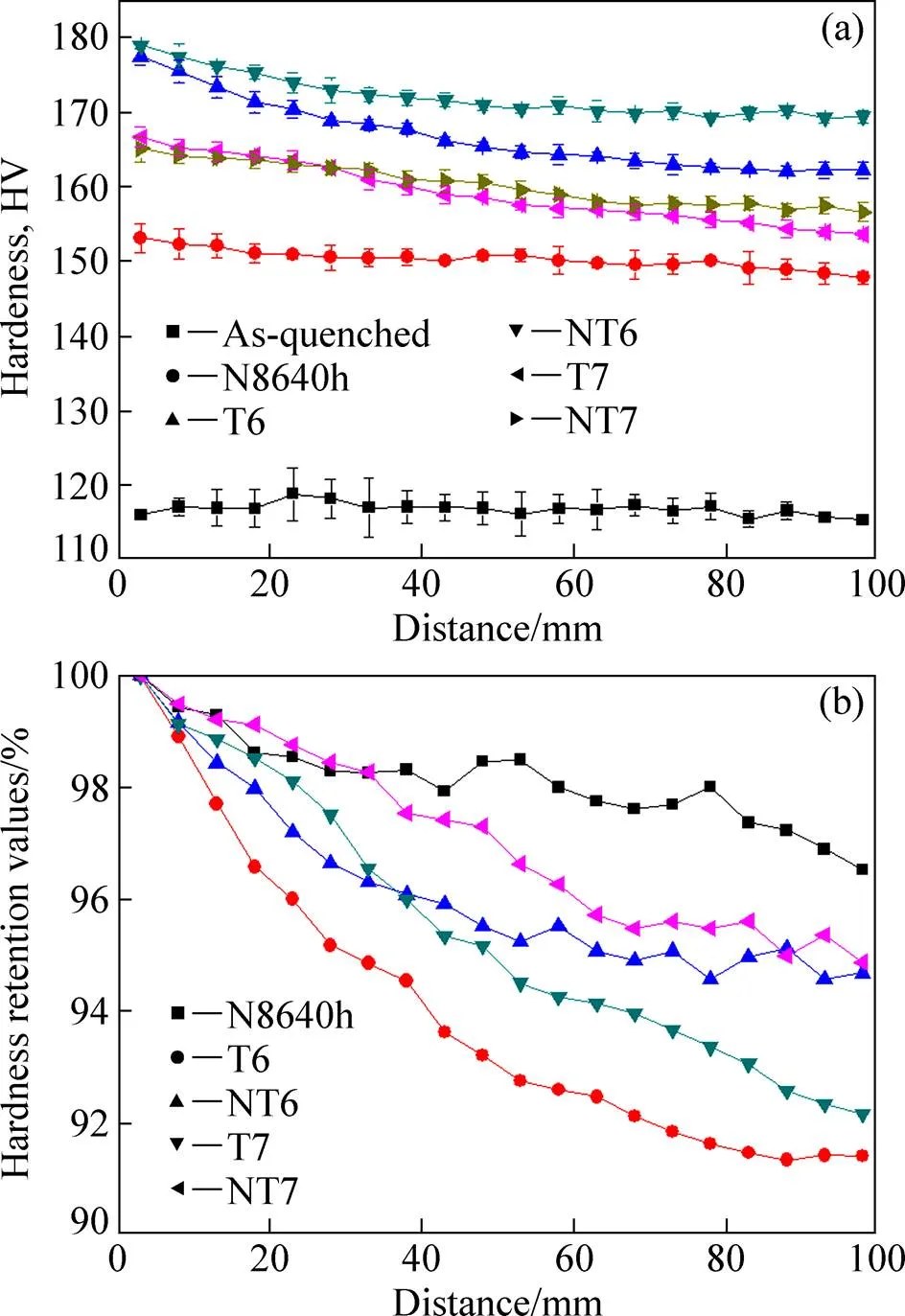

图1(a)所示为样品不同时效处理后的硬度曲线。由图1(a)可知,自然时效+人工时效后的硬度值最高,其次是人工时效和自然时效+过时效,淬火态的硬度值最低。淬火态的硬度值随距离的增加先增加后降低,其余5条曲线都随着距离的增加而呈下降趋势。人工时效后硬度在约83 mm范围内硬度值快速下降,而后基本不变;自然时效后硬度随距离增加一直缓慢下降;对于自然时效+人工时效和自然时效+过时效,在约68 mm范围内硬度值快速下降,而后基本不变。图1(b)所示的是不同位置处相对于3 mm处硬度的比值随距离的变化情况。在约40 mm以内时,5种时效制度下的比值差别不大;大于40 mm时,自然时效后硬度比值最高,其次是自然时效+过时效和自然时效+人工时效,人工时效的硬度比值最低。在离喷水端最远的位置,人工时效后的硬度比值最小,约91.4%,过时效后的硬度比值次之,约92.2%;而自然时效、自然时效+峰时效和自然时效+过时效分别约为96.5%、94.7%和94.9%。显然,在峰时效和过时效前引入长时间自然时效降低了7085铝合金厚板淬火引起的不均匀性。

图1 不同时效后样品的硬度曲线

2.2 显微组织分析

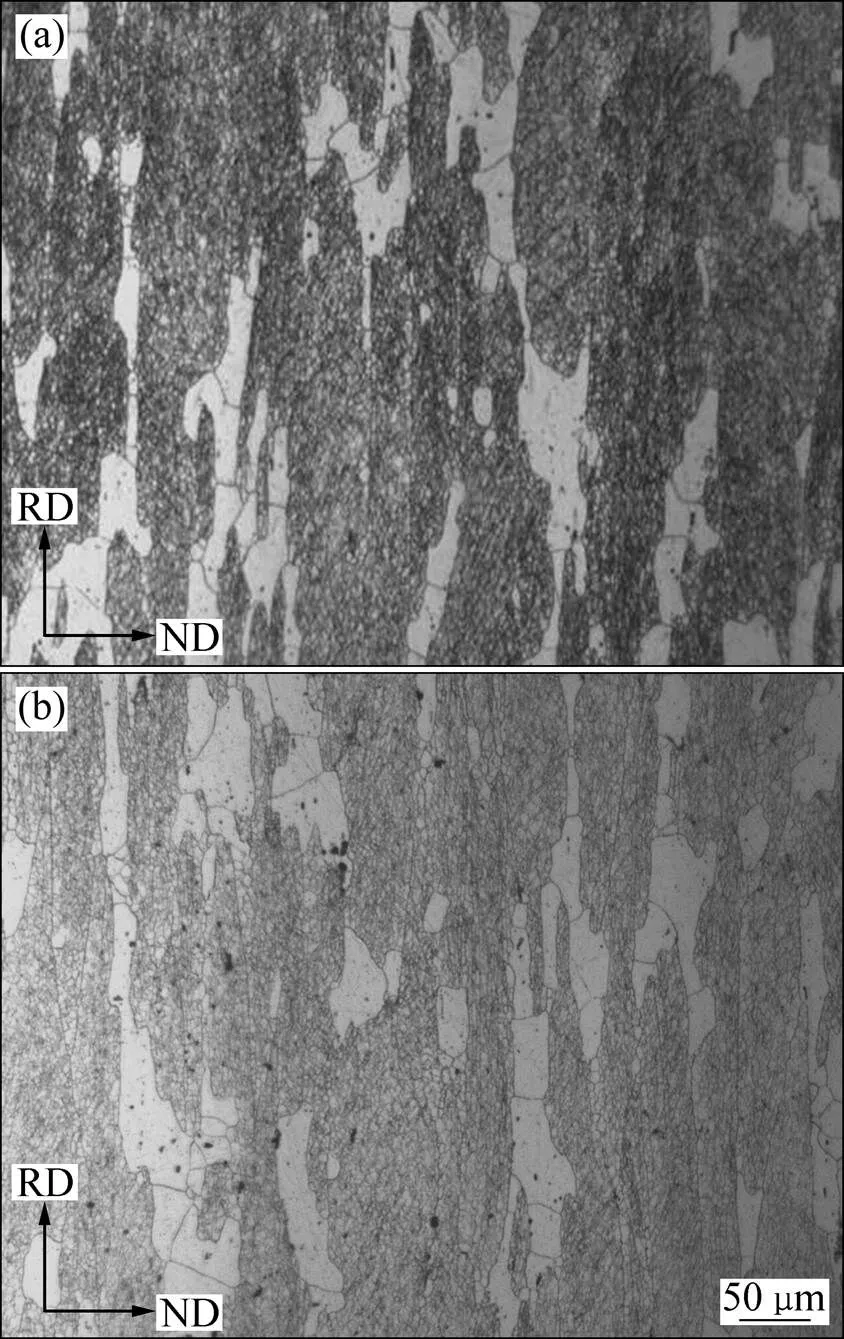

图2所示为不同冷却速率处的金相照片。在冷却速率为1048 ℃/min处可看到大量的晶界平行或垂直于轧制方向,合金固溶后发生了部分再结晶,再结晶晶粒呈长条状,宽度约30 μm,长度约100 μm。未再结晶区域可观察到许多细小的亚晶存在,这应该是由于亚晶界上的第二相被腐蚀而将亚晶衬托出来[10]。在冷却速率为129 ℃/min处,能清晰辨认的晶界有所减少,再结晶晶粒仍清晰可见,大部分的未再结晶区域变成黑色,其中的亚晶已难以辨认出来。

图2 不同冷却速率处样品的金相照片

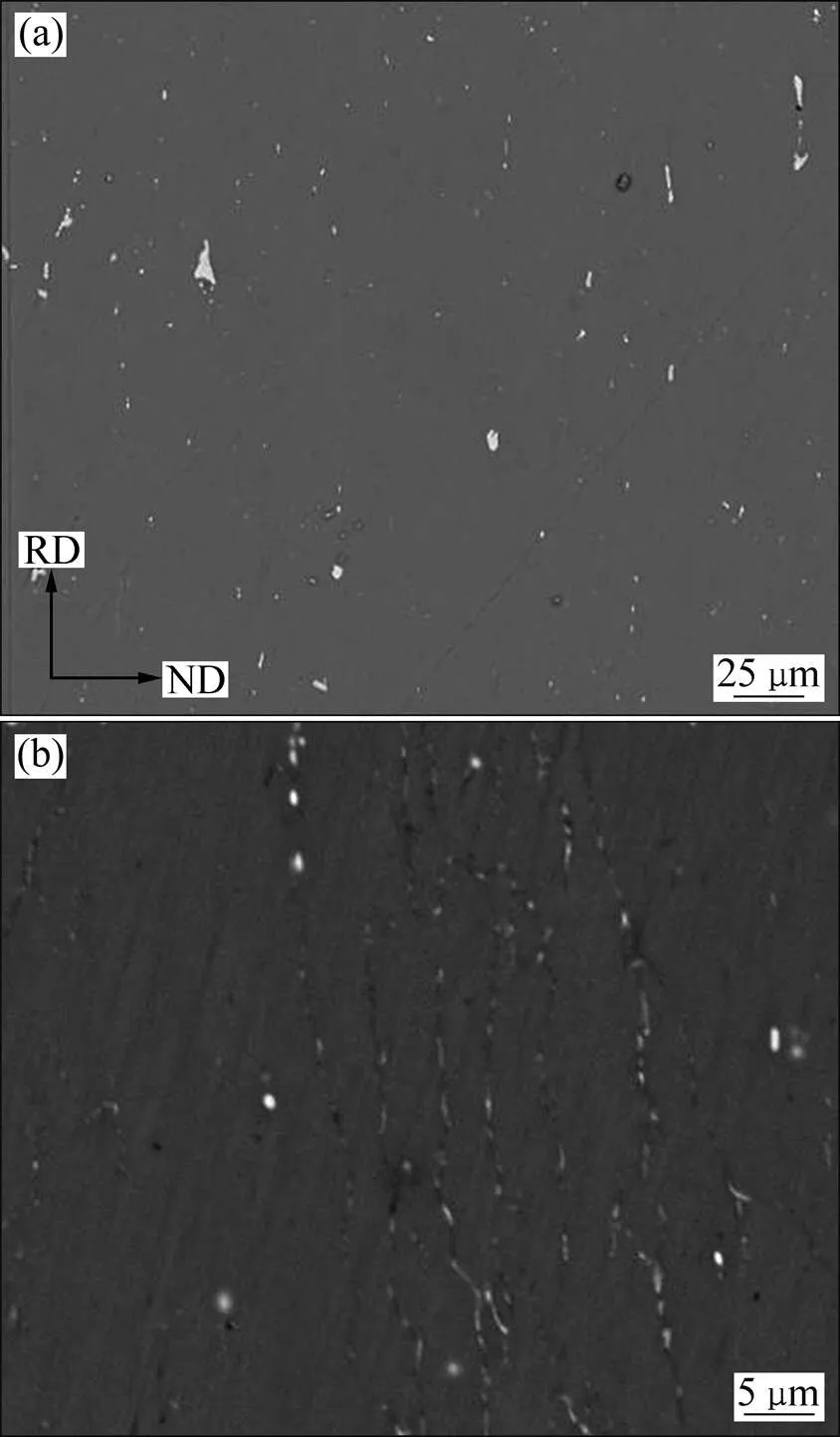

图3所示为不同冷却速率下的SEM像。在冷却速率为1048℃/min处的SEM像可以看出,合金中存在一些白色的初生相,部分初生相破碎,尺寸较小。形状不规则的白色初生相是Al7Cu2Fe,如图3(a)所示。在冷却速率为129 ℃/min处的SEM像可以看出,晶界处有不连续的第二相析出,而晶内析出不明显,可能是因为析出相尺寸较小,而在7055铝合金中,在冷却速率为138 ℃/min处,晶界析出的第二相更为明显且尺寸较大,同时,晶内还存在大量的白色析出带,这些第二相是相(MgZn2)[11]。因此,7085铝合金的淬透性较7055铝合金的好很多。

图3 不同冷却速率处样品的SEM像

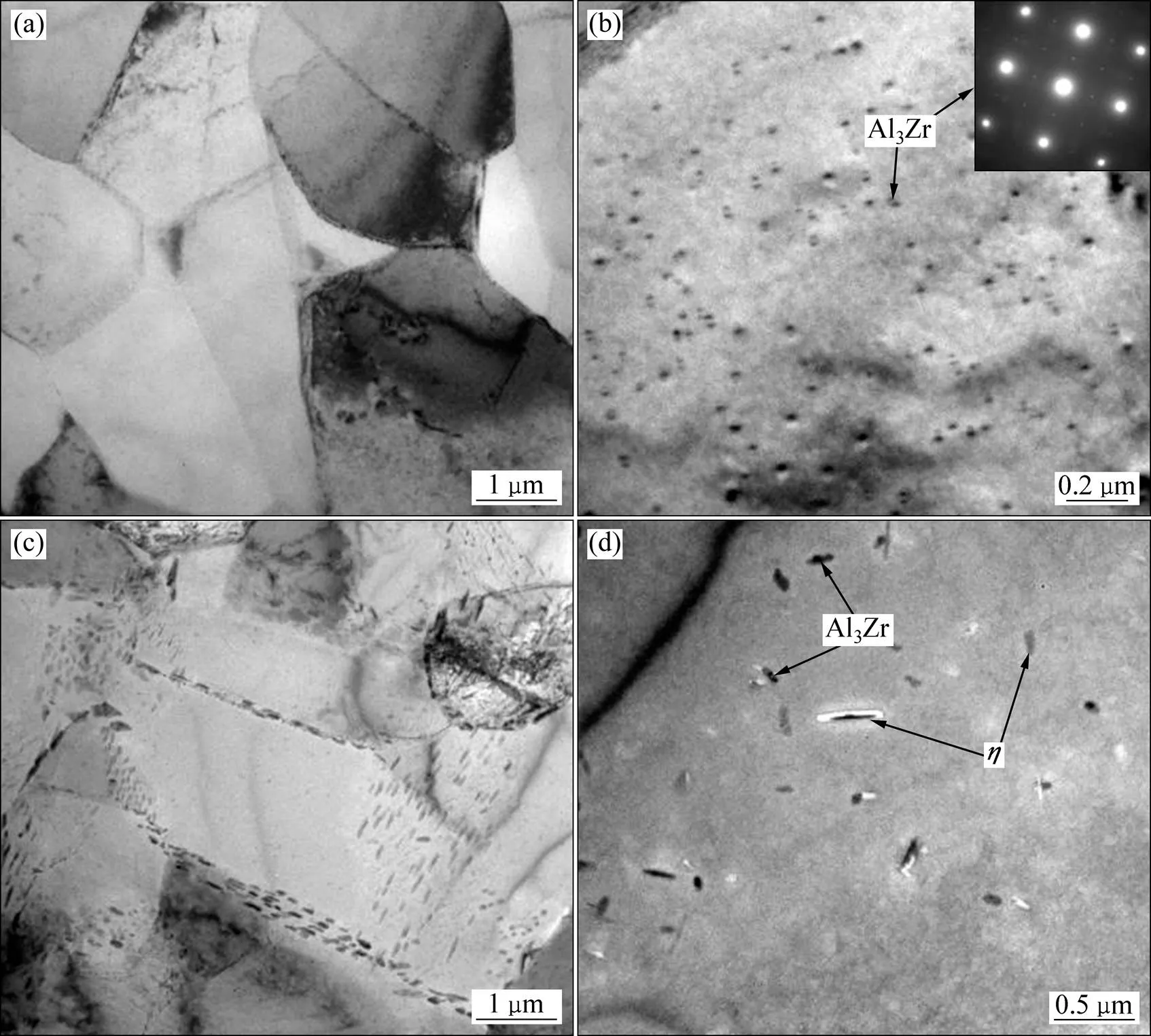

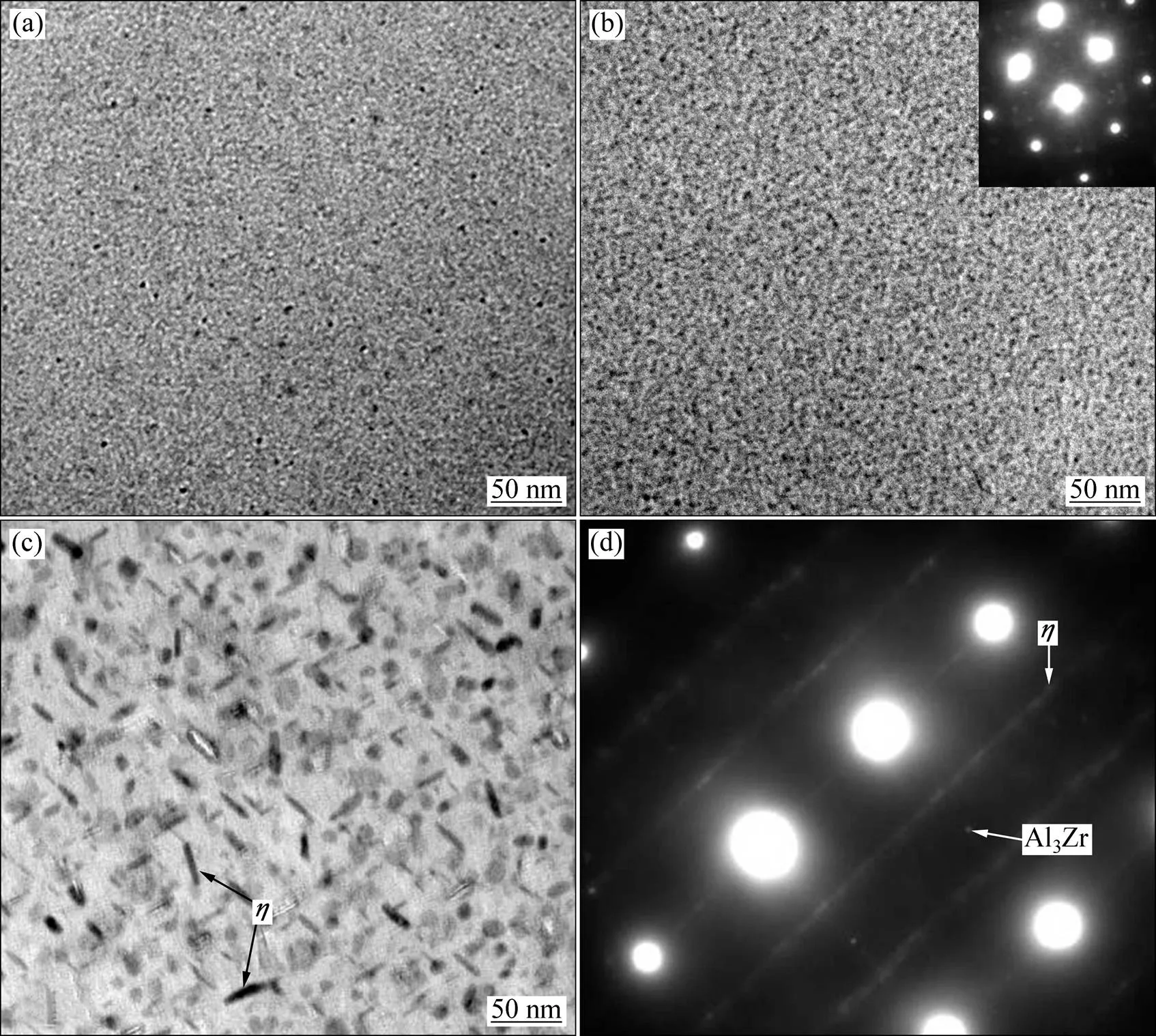

图4所示为不同冷却速率处样品的TEM像。由图4(a)可知,在较低倍数观察发现在未再结晶区域有大量的亚晶粒,亚晶内分布有均匀细小的弥散粒子,从对应的á001ñ选区衍射花样(SADP)可知该弥散粒子是Al3Zr,尺寸约为20 nm,如图4(b)所示,这些粒子可起到阻碍再结晶的作用[12],同时,该粒子也具有弥散强化的效果。此处由于冷却速率大,淬火过程中平衡相难以形核析出,溶质原子都被保留在固溶体中,因此在该冷却速率下未观察到平衡相的析出。当冷却速率降至129 ℃/min时,晶界及晶粒内部均可明显地观察到平衡相的析出,与图3(b)结果一致,这些相多呈长条状,尺寸不均匀,其平均长度为65 nm左右,最大的约200 nm,很多平衡相是以Al3Zr粒子作为形核核心析出长大的,见图4(d)。

图4 不同冷却速率处样品的TEM像

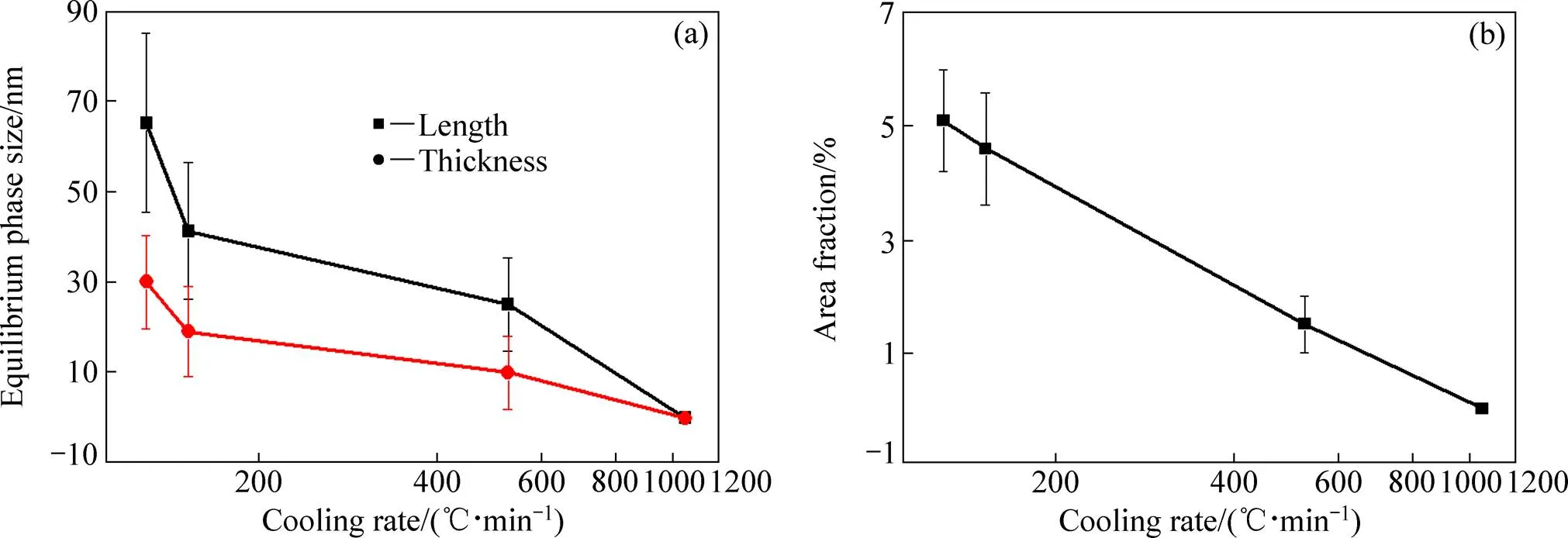

图5所示为淬火速率对晶内平衡相的尺寸和面积分数的影响。从图5(a)中可以看出,随淬火速率的减小,平衡相的尺寸及其偏差和含量均有所增加。随淬火速率的减小,在开始那一段,平衡相的尺寸增加幅度较小,随后,增加幅度更小,最后那段增加幅度显著增大,这说明在淬火速率很低时,平衡相的长大速率很大,不均匀长大的程度也较大。由图5(b)可以看出,随淬火速率的减小,平衡相面积分数增加。在淬火速率为1048 ℃/min时,晶内未观察到平衡相,在淬火速率为129 ℃/min处,晶内平衡相的平均尺寸约为65.2 nm×30.1 nm,平衡相的面积分数约为5.1%。因此,厚板在淬火过程中,从表层到心层的淬火速率逐渐降低,导致平衡相在晶界及晶内析出,且淬火速率越低,平衡相的尺寸越大、数量越多。淬火过程中平衡相的析出消耗了大量的溶质原子,导致溶质和空位浓度都下降,因此,时效时析出的驱动力减小,沉淀强化相析出困难,强化效果差,硬度降低,从而导致厚板的不均匀性。

图5 淬火速率对晶内平衡相的尺寸和面积分数的影响

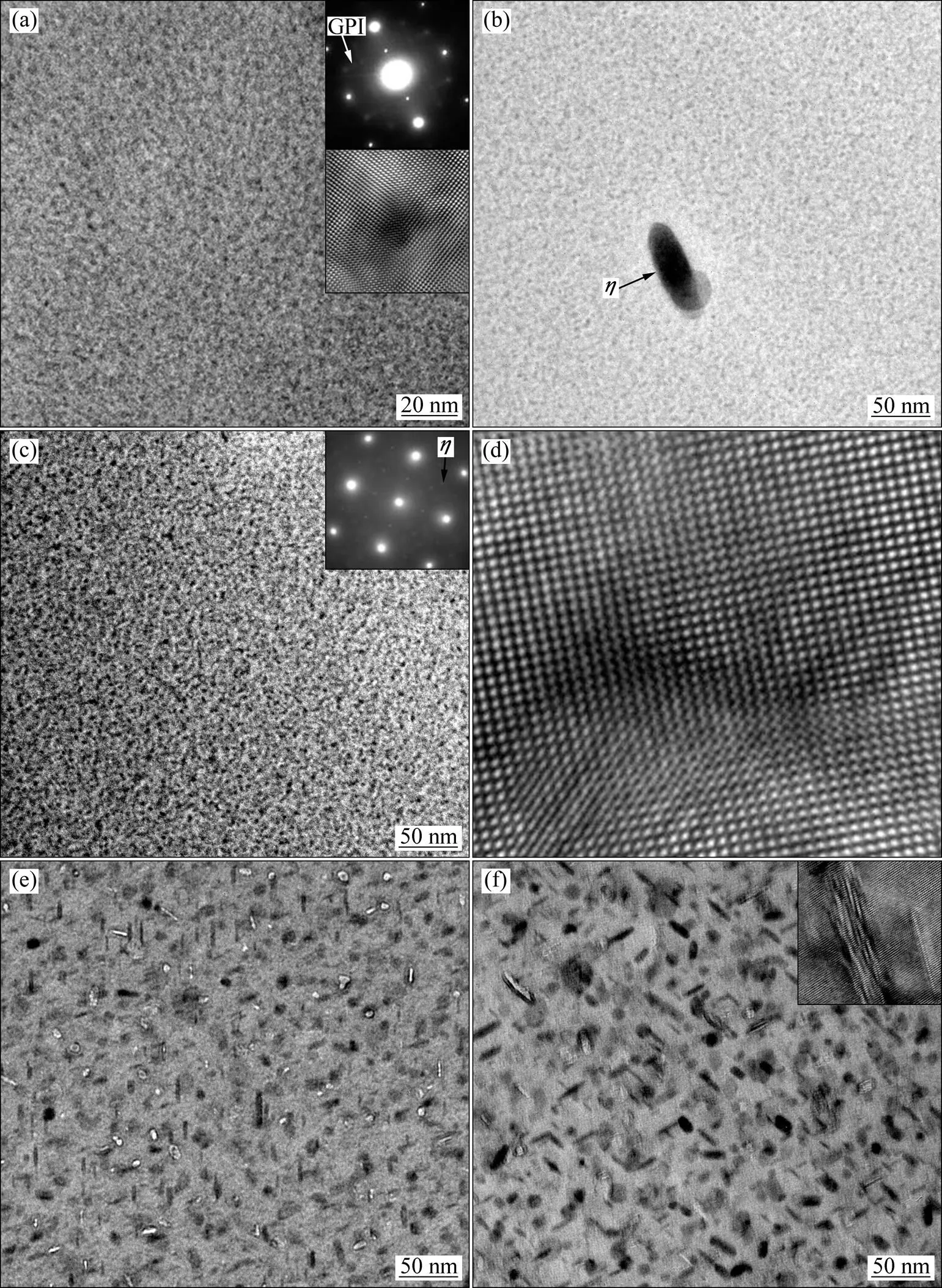

图6所示为冷却速率为1048 ℃/min处样品时效后TEM像。T6和NT6时效后的沉淀强化相尺寸细小均匀,从对应的á001ñ选区衍射花样(SADP)可知,此时的主要沉淀强化相是′相,约2 nm,基体中′相呈粒状(见图6(a)和6(b))。该强化相可有效地阻碍位错运动,具有良好的强化作用,因此,此处硬度较高,与T6的强化相相比,NT6的尺寸略大且较密,因而硬度较高。NT7时效后,沉淀强化相尺寸明显增加,形状呈长条状,长度可达30nm,从对应的á112ñ选区衍射花样(SADP)可知,衍射斑点中呈现出的盲线应该是半共格′相,非共格相的斑点不太明显,因而NT7合金中沉淀相是以′相为主、相为辅(见图6(c)和6(d)),但′相尺寸较大,此时硬度较低,较NT6的下降14HV。

图6 冷却速率为1048 ℃/min处样品时效后TEM像

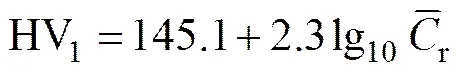

图7所示为冷却速率为129 ℃/min处样品时效后的透射电镜像。自然时效8640h后,在晶粒内部可观察细小的析出相,从晶内的照片和对应的衍射花样判断,晶内分布着GPI区,没有′ 亚稳相(见图7(a))。从对应的HRTEM像发现,GPI区与基体共格,此时强化效果不好,因此硬度较低。T6时效后基体中强化相的密度较低(见图7(b));而NT6时效后,晶粒内部析出了大量弥散的′ 亚稳强化相,但未观察到GP区,′相密度高、尺寸小,从对应的HRTEM图像发现,′亚稳强化相与基体半共格(见图7(c)和(d)),此时强化效果很好,因此硬度较高。由图7(e)和7(f)可以发现,经T7和NT7时效之后,晶粒内部析出了长条状的强化相,此时的主要沉淀强化相是′相,同时还有部分相,此时强化相与基本半共格,因而强化效果较好且NT7时效的强化相较T7时效的密一些,因而硬度值也较高。由此可以发现,在峰时效或者过时效之前引入长时间的自然时效,有利于淬火速率较低处的强化相均匀、弥散地析出,从而降低了厚板淬火引起的不均匀性。

图7 冷却速率为129 ℃/min处样品时效后TEM像

3 分析和讨论

图8(a)所示为5种时效制度下样品的硬度与冷却速率之间的关系。由图8(a)可知,随冷却速率的减小,硬度不断地减小,对其进行线性拟合,结果如式(1)~(5)所示。

自然时效8640h:

人工时效:

自然时效8640h+峰时效:

过时效:

自然时效8640h+过时效:

图8 不同时效制度下硬度与冷却速率间的关系及两端的硬度下降率(注:H3和H98分别表示距喷水端3 mm和98 mm处的硬度值)

7085铝合金是时效强化合金,固溶处理后快速冷却时,基体中的溶质原子来不及析出而形成过饱和固溶体。这是一种极不稳定的状态,在室温下或者人工时效时极易脱溶,析出起强化作用的GP区和′亚稳相,但一般认为后者的强化效果更好[13−14]。淬火速率减小时,固溶体发生分解,在(亚)晶界、弥散粒子上析出无强化效果的第二相,消耗了溶质原子,减少了时效沉淀强化相的数量[15−18]。Al-Zn-Mg-Cu合金时效析出序列通常可以表示为过饱和固溶体→GP区→'相→相,其中与基体共格的GP区和与基体半共格的'相起强化作用。对于时效态7085铝合金来说,高密度的沉淀强化相均匀分布在基体中。时效是空位扩散的过程,淬火过程中的淬火速率不同,时效响应速率和强化效果也不同。

在末端淬火试样中靠近喷水端的位置,冷却速率快,溶质和空位浓度高,时效时大量稳定的GP区可快速形成。随着离喷水端距离的增加,冷却速率减小,冷却过程中平衡相的析出消耗了大量的溶质原子,导致溶质和空位浓度都下降,因此,时效时析出的驱动力不断减小,沉淀强化相析出也越来越困难。随冷却速率的减小,时效时GP区的均匀形核温度也降 低[11, 13−14],形成的GP区少且不稳定。此时若在120 ℃直接时效,大量已形成的GP区会溶解,同时难以形成新的GP区,所以时效后得到的′强化相尺寸增加、弥散程度大大降低,强化效果差。在室温下进行长时间的预时效,基体中形成了大量的GP区(见图7(a)),在此基础上进行峰时效或者过时效,GP区能稳定存在而不溶解,并随着时效的进行长大转变成′强化相,其数量更多,分布更均匀弥散,强化效果更好(见图7(c)和7(f))。因此,降低了该合金厚板淬火引起的不均匀性(见图8(a)和8(b))。

4 结论

1) 经自然时效、峰时效、过时效、自然时效+峰时效和自然时效+过时效后,两端硬度下降率分别约为3.5%、8.6%、7.8%、5.3%和5.2%,峰时效和过时效前进行长时间的自然时效提高了厚板的均匀性,硬度与冷却速率的对数间有较好的线性关系。

2) 随淬火速率减小,冷却过程中平衡相的数量和尺寸增加,导致厚板不均匀,峰时效和过时效前的长时自然时效有利于慢速淬火稳定GP区的形成,最终得到数量更多、分布更均匀弥散,尺寸更细小的强化相,减小了两端的硬度差值,降低了淬火引起的不均匀性。

REFERENCES

[1] ZHENG Yu-lin, LI Cheng-bo, LIU Sheng-dan, ZHANG Xin-ming. Effect of homogenization time on quench sensitivity of 7085 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7):2275−2281.

[2] CHAKRABARTI D J, LIU J, SAWTELL R R, VENAMAV G B. New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J]. Materials Science Forum, 2004, 28(2): 969−974.

[3] 陈送义, 陈康华, 彭国胜, 梁 信, 陈学海. 热变形温度和淬火速率对7085铝合金组织和性能的影响[J]. 中国有色金属学报, 2012, 22(4): 1033−1038. CHEN Song-yi, CHEN Kang-hua, PENG Guo-sheng, LIANG Xin, CHEN Xue-hai. Effect of hot deformation temperature and quench rate on microstructure and property of 7085 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4): 1033−1038.

[4] 张 勇, 邓运来, 张新明, 刘胜胆. 7050铝合金热轧板的淬火敏感性[J]. 中国有色金属学报, 2008, 18(10): 1788−1794.ZHANG Yong, DENG Yun-lai, ZHANG Xin-ming, LIU Sheng-dan. Quenching sensitivity of 7050 aluminum alloy hot-rolled plate[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1788−1794.

[5] 刘胜胆, 李承波, 李璐璐. 7055铝合金厚板的淬透性[J]. 中国有色金属学报, 2012, 22(6): 1564−1569. LIU Sheng-dan, LI Cheng-bo, LI Lu-lu.Hardenability of 7055 aluminum alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1564−1569.

[6] 熊柏青, 李锡武, 张永安, 李志辉. 新型高强韧低淬火敏感性Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr合金[J]. 中国有色金属学报, 2009, 19(9): 1539−1547.XIONG Bai-qing, LI Xi-wu, ZHANG Yong-an, LI Zhi-hui. Novel Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr alloy with high strength high toughness and low quench sensitivity[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(9):1539−1547.

[7] 张新明, 谈 琦, 刘胜胆.淬火速率对7085铝合金时效行为的影响[J]. 中国有色金属学报, 2014, 24(4): 871−877. ZHANG Xin-ming, TAN Qi, LIU Sheng-dan.Effect of quenching rate on aging behavior of 7085 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(4): 871−877.

[8] 张新明, 邓运来, 张 勇. 铝合金淬透性的测试装置与方法[P]. 中国, 200710034410. 8, 2007−08−08. ZHANG Xin-ming, DENG Yun-lai, ZHANG Yong. Testing instrument and technique for hardenability of aluminum alloy[P]. CN 200710034410.8, 2007−08−08.

[9] 李承波, 张新明, 刘胜胆.7085铝合金剥落腐蚀的淬火敏感性[J]. 材料研究学报, 2013, 27(5):455−460. LI Cheng-bo, ZHANG Xin-ming, LIU Sheng-dan.Quench sensitivity relative to exfoliation corrosion of 7085 aluminum alloy[J].Chinese Journal of Materials Research, 2013, 27(5): 455−460.

[10] ROBSON J D, PRANGNELL P B. Predicting recrystallised volume fraction in aluminium alloy 7050 hot rolled plate[J]. Materials Science and Technology, 2002, 18(6): 607−614.

[11] 刘胜胆, 李承波, 邓运来, 张新明. 时效对7055铝合金厚板淬透性的影响[J]. 金属学报, 2012, 48(3): 342−350.LIU Sheng-dan, LI Cheng-bo, DENG Yun-lai, ZHANG Xin-ming. Influence of aging on the hardenability of 7055 aluminum alloy thick plate[J]. Acta Metallurgica Sinica, 2012, 48(3): 342−350.

[12] ADACHI H, OSAMURA K, T ANAHASHI T. Effect of Zr addition on microstructure of hot extruded P/M AlZnMg Cu alloys[J]. Journal of Japan Institute of Light Metals, 2005, 55(4): 164−168.

[13] LIU S D, ZHANG X M, CHEN M A. Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J]. Materials Characterization, 2008, 59(1): 53−60.

[14] LIU S D, LI C B, HAN S Q, ZHANG X M. Effect of natural aging on quench-induced inhomogeneity of microstructure and hardness in high strength 7055 aluminum alloy[J]. Journal of Alloys and Compounds, 2015, 625: 34−43.

[15] ZHANG X M, LIU W J, LIU S D. Effect of processing parameters on quench sensitivity of an AA7050 sheet[J]. Materials Science and Engineering A, 2011, 528: 795−802.

[16] CHEN Song-yi, CHEN Kang-hua. Effect of quenching rate on microstructure and stress corrosion cracking of 7085 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(1): 47−52.

[17] 李培跃, 熊柏青, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟. 7050 铝合金淬火特性与微观组织[J]. 中国有色金属学报, 2011, 21(3): 513−521. LI Pei-yue, XIONG Bai-qing,ZHANG Yong-an, LI Zhi-hui, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Hardenability characteristic and microstructure of 7050 Al alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 513−521.

[18] LI Peiyue, XIONG Baiqing, ZHANG Yongan, LI Zhihui, ZHU Baohong. Quench sensitivity and microstructure character of high strength AA7050[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(2): 268−274.

Effect of aging on quench-induced inhomogeneity of 7085 aluminum alloy thick plate

LI Cheng-bo1, 2, 3, ZHANG Xin-ming1, 2, 3, HAN Su-qi1, 3, LIU Sheng-dan1, 3, DENG Yun-lai1, 3

(1. Light Alloy Research Institute, Central South University, Changsha 410083, China;2. Alnan Aluminium Inc., Nanning 530031, China;3. Nonferrous Metal Oriented Advanced Structural Materials and Manufacturing Cooperative Innovation Center, Central South University, Changsha 410083, China)

The influence of aging on the quench-induced inhomogeneity of 7085 aluminum alloy thick plate was investigated by means of end-quench test, optical microscopy(OM), scanning electron microscopy(SEM) and high resolution transmission electron microscopy(HRTEM) . The results show that the homogeneity can be improved by long time natural aging before peak aging and overaging. The hardness drop percentages after aging treatments of natural aging, peak aging, overaging, natural aging+ peak aging and natural aging+overaging are about 3.5%,8.6%,7.8%,5.3%, 5.2%, respectively, from spray end to the other one. There is a good linear relationship between hardness and logarithm of cooling rate. With the decrease of cooling rate, more equilibriumphase with larger size precipitates during the cooling process, causing inhomogeneity of the thick plates. While the long time natural aging before peak aging and overaging is favorable for the formation of stable GP zones at slowly-cooled locations, and consequently more amount of dispersed and fine hardening precipitates are obtained, giving rise to lower hardness drop percentage and inhomogeneity caused by cooling.

7085 aluminum alloy; thick plate; quench-induced; inhomogeneity; aging; precipitation

Project(2012CB619500) supported by National Basic Research Program of China; Project (2014DFA50210) supported by International Cooperation in Science and Technology Special Project, China

2015-08-11; Accepted date: 2016-05-11

ZHANG Xin-ming; Tel: +86-731-88830265; E-mail: xmzhang@mail.csu.edu.cn

1004-0609(2016)-09-1823-09

TG146.21

A

国家重点基础研究发展计划资助项目(2012CB619500);国家国际科技合作专项项目(2014DFA50210)

2015-08-11;

2016-05-11

张新明,教授,博士;电话:0731-88830265; E-mail: xmzhang@csu.edu.cn

(编辑 王 超)