45钢车削表面粗糙度试验研究

郑伶俐,高天友

(1.常州机电职业技术学院,江苏 常州 213164;2.常州轻工职业技术学院,江苏 常州 213164)

45钢车削表面粗糙度试验研究

郑伶俐1,高天友2

(1.常州机电职业技术学院,江苏 常州 213164;2.常州轻工职业技术学院,江苏 常州 213164)

建立切削加工试验平台,进行45钢的数控车削试验。通过单因素试验和多因素试验来研究切削用量的改变对表面粗糙度的影响。建立表面粗糙度预测模型,达到切削用量的优化选择、降低工件表面粗糙度和提高生产效率的目的,可为加工提供理论依据,指导实际生产。

45钢;表面粗糙度;切削;测量

表面粗糙度是指零件被加工表面上所具有的较小间距和微小峰谷的不平度[1],是衡量切削加工过程的一个重要性能指标。表面粗糙度的高低在很大程度上影响着零件的抗腐蚀性、耐磨性、密封性和疲劳强度等使用性能,所以进行数控车削45钢表面粗糙度的研究对机械加工有非常重要的指导意义[2]。对45钢进行表面粗糙度正交试验,建立表面粗糙度经验模型,用极差分析法进行因素主次和优方案分析,使用回归分析方法检验切削用量的显著性优化方案。

1 试验系统

数控车削试验的测试系统包括数控车床、测力系统、表面粗糙度测量仪、涂层硬质合金刀具和被切削工件等。

1)数控车床。采用大连机床集团有限公司生产的CKA6136i机床。该机床X轴行程为360 mm,Z轴行程为750 mm,主轴转速为3 500 r/min,主电动机功率为5.5 kW,最大进给速度为20 000 mm/min。

2)表面粗糙度测量仪。采用TR240便携式粗糙度测量仪。该粗糙度测量仪不仅可以对多种机械加工工件的表面粗糙度进行测量,还可以根据选定的试验测量因素计算出相应的参数,在液晶显示器上清晰地显示出全部的测量结果及图形,并打印输出。

2 表面粗糙度理论模型

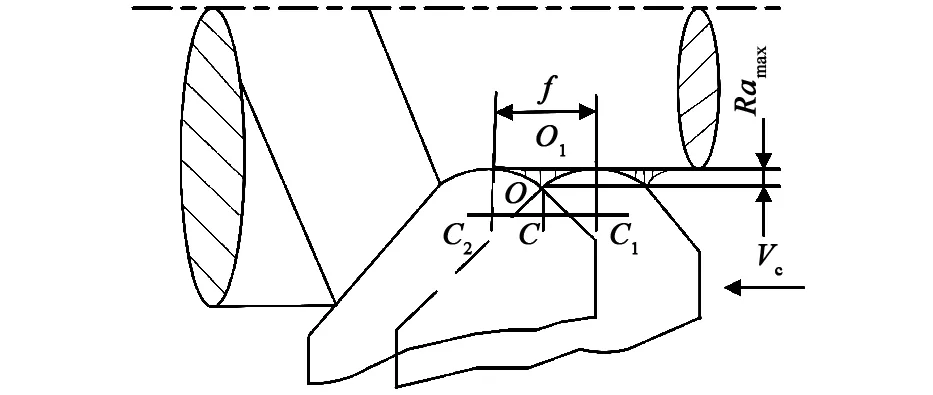

刀具与工件的相对运动位置和刀具的各种几何参数决定了表面粗糙度值。在工件与刀具的相对运动过程中,有一小部分的金属末被切削下来落在工件已加工表面上,留下工件的切削层残留面积,其残留面积的高度构成了表面粗糙度[3-4]。理想的表面粗糙度的几何模型如图1所示。

图1 车削时由刀尖圆弧部分形成的残留面积高度

3 切削表面粗糙度试验结果与分析

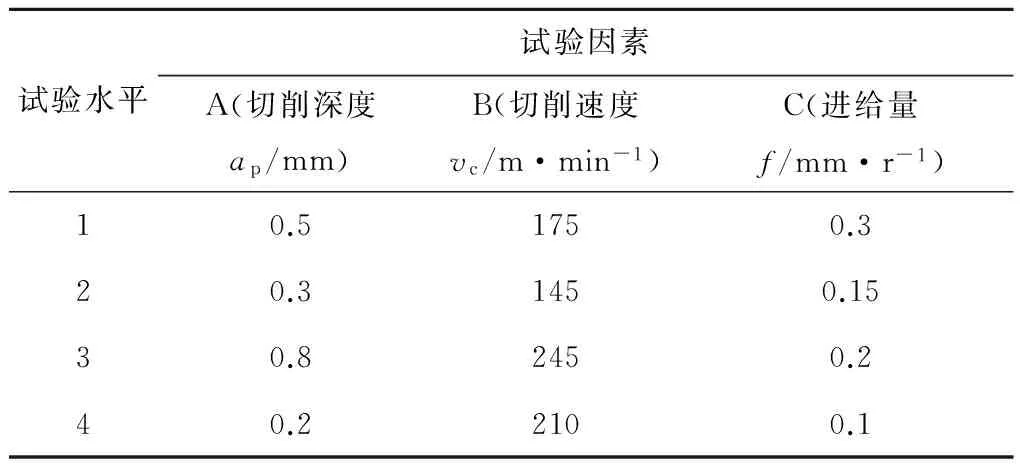

试验采用涂层硬质合金车刀在稳态切削条件下对45钢进行切削加工。在切削过程中,通过改变切削用量,测量不同参数组合所得的工件表面粗糙度值,分析试验结果,找出不同切削用量对表面粗糙度的影响规律。表面粗糙度试验水平表见表1。

表1 试验水平表

3.1正交试验结果分析

表面粗糙度的正交试验结果见表2。

表2 表面粗糙度的正交试验结果

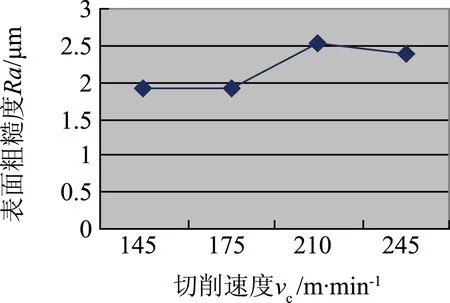

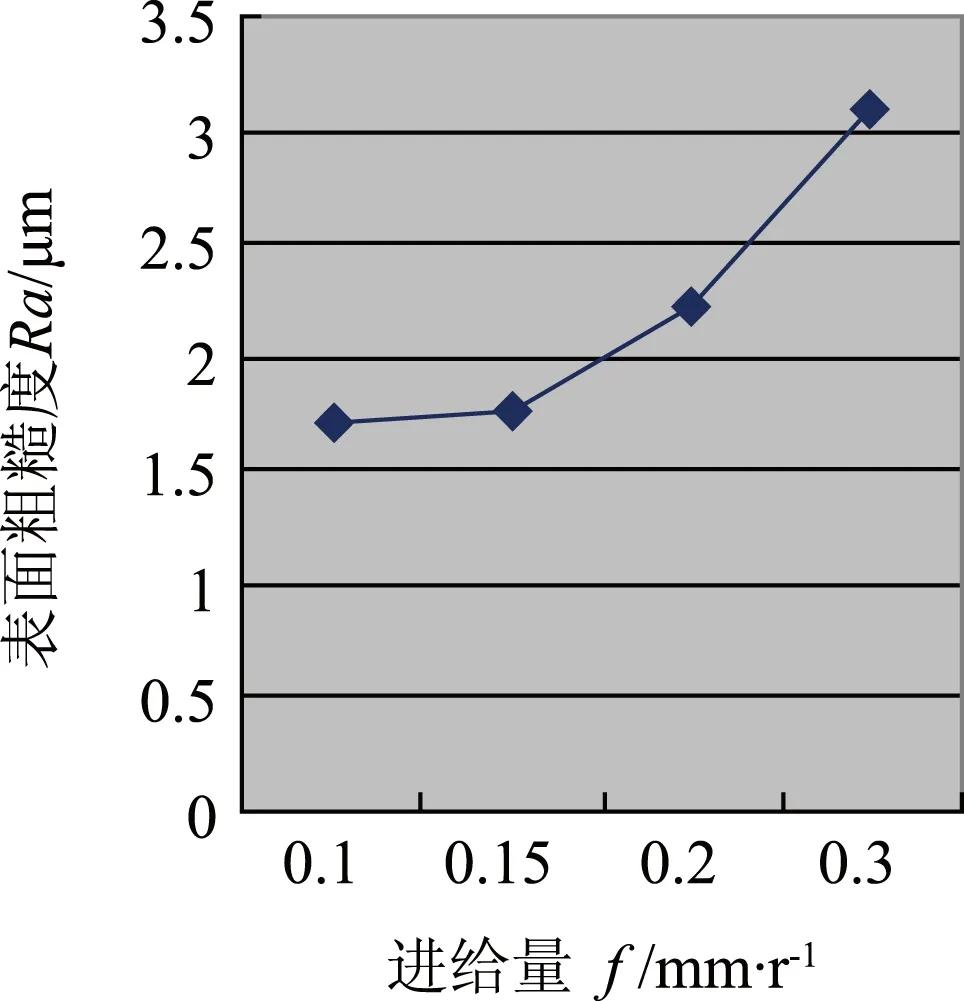

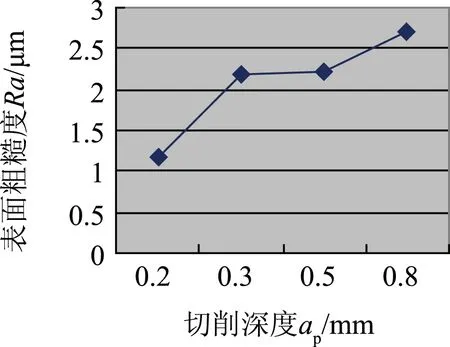

通过表2中的极差分析表明,在给定的变化范围内,切削用量三因素的改变对工件表面粗糙度的影响(见图2~图4)主次顺序是:进给量f(因素C)→切削深度ap(因素A)→切削速度vc(因素B)。根据极差分析说明,选取较小的切削深度、切削速度和进给量的参数组合(即ap=0.2 mm,vc=175 m/min,f=0.1 mm/r)可以获得较小的表面粗糙度值。

图2 切削速度vc与表面粗糙度关系图

图3 进给量f与表面粗糙度关系图

图4 切削深度ap与表面粗糙度关系图

以工件已加工表面粗糙度值为最小量的指标进行考察,最优方案出现的切削用量条件是切削深度ap、切削速度vc和进给量f越小,切削方式最为轻柔,刀具磨损程度值越小,工件材料变形越小,表面粗糙度值越小,工件加工表面质量越高。

3.2表面粗糙度预测模型

对工件切削过程中的表面粗糙度值建立理论模型,并且能够根据切削用量预测零件的表面粗糙度的解释能力和预测效果,进而来确定满足工件表面粗糙度加工所需要的切削用量,以达到减少切削加工时间,优化切削用量,提高生产效率的目的[5]。

以f、vc和ap为变化量建立相应表面粗糙度的预测模型。表面粗糙度和各切削用量之间存在着复杂的指数关系。根据表2中回归分析得到表面粗糙度预测模型如下:

(1)

4 结语

综上所述,可以得到如下结论。

1)涂层硬质合金刀具车削45钢时,随着进给量的增大,表面粗糙度的变化明显。涂层硬质合金刀具切削时,随着切削速度的增大,表面粗糙度呈递减趋势,但变化不大。

2)基于正交设计试验方法,用极差分析法分析了影响表面粗糙度因素的大小,而且结果和多因素试验分析结论相吻合。回归分析法建立了涂层硬质合金刀具切削45钢时的表面粗糙度的预测模型,并验证了预测模型的显著性。在3个切削用量中,切削速度和进给量对表面粗糙度的影响较大,切削深度影响较小。

[1] 王素玉,赵军,艾兴,等.高速切削表面粗糙度理论研究综述[J].机械工程师,2004(10):3-6.

[2] 蒋克强.高速铣削参数对加工表面质量影响的初步研究[D].武汉:华中科技大学,2009.

[3] 夏雨.高速铣削淬硬钢的试验研究[D].南京:南京航空航天大学,2006.

[4] 赖思琦,张立红.数控车削中切削参数对表面质量的影响分析[J].机械制造技术,2010,36(7):61-63.

[5] 李凤泉,方沂.淬硬钢高速铣削表面粗糙度预测模型研究[J].新技术新工艺,2006(6):9-11.

责任编辑郑练

Experimental Research on Surface Roughness of 45 Steel Turning

ZHENG Lingli1, GAO Tianyou2

(1.Changzhou Institute of Mechatronic Technclogy, Changzhou 213164, China; 2.Changzhou Institute of Light Industry Technology, Changzhou 213164, China)

A cutting test platform is set up to carry out the numerical control turning test of 45 steel. The influence of cutting parameters on the surface roughness is studied by single factor and multi factor experiments. The surface roughness prediction model is established to optimize the cutting parameters and to improve the surface roughness and the production efficiency.

45 steel, surface roughness, cutting, measure

TG 84

A

郑伶俐(1981-),女,讲师,硕士,数控车床操作技师、考评员,主要从事数控技术及应用等方面的研究。

2016-04-28