热浸镀铝硅合金镀层的锈蚀过程

窦志刚,王 磊,赵玉凯,刘丽愉

(沈阳防锈包装材料有限责任公司,沈阳 110033)

热浸镀铝硅合金镀层的锈蚀过程

窦志刚,王 磊,赵玉凯,刘丽愉

(沈阳防锈包装材料有限责任公司,沈阳 110033)

研究了热浸镀铝硅合金钢板在动态接触湿热试验过程中不同阶段的锈蚀行为,采用扫描电镜(SEM)、能谱仪(EDS)分析了铝硅合金镀层锈蚀过程中的表面形貌、成分及组织结构变化。结果表明:热浸镀铝硅合金镀层的锈蚀过程是一个整体有序的演变过程,钢板锈蚀过程的表面形貌随暴露时间增长呈坑蚀-环蚀-面蚀变化规律;暴露时间越长,锈蚀程度越强,锈蚀产物中的氧含量越高;热浸镀铝硅合金镀层的初始锈蚀发生在富硅相(硅含量15%以上)和晶粒间的交界处(多为富铝相硅含量5%以下)。

扫描电镜;能谱仪;热浸镀铝硅;腐蚀

热浸镀铝硅合金镀层[1-2]是继热镀铝锌镀层[3-4]之后发展起来的一种高效钢铁防腐蚀镀层。表面为银白色,镀层厚,具备优良的耐蚀性,耐候性,耐高温氧化性,耐渗碳性,及热反射性和绿色环保性。因为热浸镀铝硅合金钢的基体是钢,所以又具备钢的机械强度。且由于热扩散的作用,在镀层和基体间会形成呈冶金结合的扩散过渡层,热浸镀铝硅合金钢产品可成型加工。

发达国家如德、美、日等国,已将热浸镀铝硅合金钢广泛应用于机械、轻工、交通、建筑等各个领域[5-6],我国使用热浸镀铝硅合金钢行业尚处于起步阶段。目前,国内新建了多条热浸镀生产线,生产技术有很大提高。而热浸镀铝硅合金镀层的性能与组织结构有密切关系[7],因此,在微观领域研究热浸镀铝硅合金镀层及锈蚀的不同阶段镀层的形貌和成分变化具有重要意义。将扫描电镜分析技术应用于热浸镀合金层的研究中[8-9],必将有助于热浸镀工艺的发展。

本工作采用PhenomTMproX 飞纳台式扫描电镜(能谱版)对热浸镀铝硅合金镀层锈蚀过程中的形貌和成分进行测试和分析,为热浸镀铝硅合金镀层的防腐蚀工艺提供试验数据。

1 试验

1.1试样

试验材料为进口热浸镀铝硅合金钢板(牌号SA1E)。

1.2试验步骤

由于在普通环境条件中热镀铝硅合金钢板表面的锈蚀速率十分缓慢,环境因素对铝及铝合金短期大气腐蚀的影响顺序为[10]:SO2>HCl>海盐粒子>最低温度>平均湿度>湿度80%以上>湿度70%以上>水溶性降尘量>最高温度>湿度60%以上,室外百叶箱挂片锈蚀时间为100 d以上。

采用高温高湿环境中的加速腐蚀试验方法(与实际锈蚀变化相同)进行试验[11]。将金属试片用预先裁好的防潮包装纸包装好,然后用尼龙丝按十字缠紧。记下金属试片的编号,用吊钩将金属试片挂在湿热试验箱内的旋转架上,开动试验设备,每隔2 h进行观察,至试片完全锈蚀,记录试验结果,采用扫描电镜、能谱仪对试验后试片进行形貌和成分分析。

2 结果与讨论

2.1热浸镀铝硅合金镀层性能分析

由图1可见,热浸镀铝硅合金镀层的宏观形貌呈白、灰两种颜色。镀层表面花纹呈片状花纹和网状花纹两种形貌。

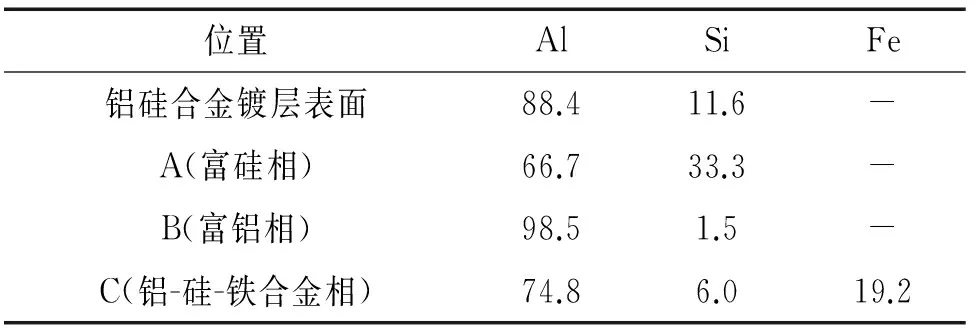

由图2和表1可见,热浸镀铝硅合金钢板镀层的显微组织[12]主要由浅灰色的铝-硅合金相构成,镀层总厚度为55 μm。能谱分析结果表明:镀层铝-硅合金相的原子分数为:Al 88.4%、Si 11.6%,达到工艺参数的要求。镀层中分布有浅灰色的富硅相(a硅原子>15%)和深灰色的富铝相(b硅原子<5%),镀层中的铝-硅比严重影响镀层质量[13-15]。镀层铝-硅相夹杂有白色结晶状的铝-硅-铁合金相晶粒,铝-硅-铁合金相晶粒每个点的原子比例各不相同,这是由于在浸镀过程中,镀层中的铝-硅与钢基体中的铁相互扩散的结果,它们的存在使镀层与基体之间成为冶金结合,具有减少镀层厚度,平坦相界面,增强结合力等优点。

此热浸镀铝硅合金钢板镀层致密均匀,镀层较厚,整体性强,镀层对钢基体提供了较好的防护作用。

2.2热浸镀铝硅合金锈蚀分析

2.2.1 锈蚀形貌

热浸镀铝硅合金镀层在动态接触湿热试验中的宏观形貌变化过程如下:经24 h试验,铝硅合金镀层颜色逐渐变深,由银白色逐渐变为灰色;延长试验时间至26 h,镀层表面出现深灰色点状锈蚀产物;延长试验时间至28 h,镀层表面点锈变大成为深灰色锈斑,然后锈斑变大互相连接成片,最后镀层表面完全由灰黑色锈斑组成,锈斑之间由网状银白色未锈蚀铝硅镀层隔离。经长时间腐蚀,镀层表面完全变为灰黑色,用手可轻易剥离表面灰黑色锈蚀产物,用刀刮下表面锈蚀会露出底部银白色的新鲜铝硅镀层。

由图3可见,随着镀层表面含氧量逐渐升高,氧化层个别位置出现“坑蚀”(试验24 h),继而逐渐形成“环蚀”(试验26 h),同时向四周扩展形成“锈蚀面”(试验28 h)。因为锈蚀产物体积变化较大,所以不同阶段的锈蚀产物也同时可见于镀层表面。如“锈蚀面”(试验28 h)中图片颜色越深的位置,其含氧量越高,锈蚀状态越明显。

2.2.2 锈蚀速率

热浸镀铝硅合金镀层在动态接触湿热试验中的锈蚀过程如下:随着镀层含氧量的升高,铝-铁-硅相结晶四周的晶粒间(多为富铝相A)和富硅相B率先发生腐蚀,锈蚀产物急剧增多增大并互相连接,而铝-铁-硅晶粒C在锈蚀过程中能够保持不变直至被锈蚀产物覆盖,见图4。EDS结果表明,富铝相A的成分(原子分数/%,下同)为Al 38.2,O 60.4,Si 1.4,富硅相B为Al 32.2,Si 18.9,O 49.0,铝-铁-硅晶粒为Al 48.0,O 43.5,Fe 2.8。富铝相发生铝的氧化反应形成较厚的致密氧化膜,锈蚀速率缓慢。

铝硅镀层本身具有较好的耐蚀性,在大气环境中初期很快形成一层致密的氧化膜[16],中后期由于氧化膜覆盖完全,将金属与气体介质隔离,限制了氧化反应的进行,腐蚀速率明显降低。环境因素对铝及其合金长期大气腐蚀的影响顺序为[10]:SO2>水溶性降尘量>HCl>平均湿度>湿度80%以上>最低温度>湿度70%以上>海盐粒子>湿度60%以上>平均温度。湿度对镀层腐蚀速率影响极大,在与水接触时镀层表面形成电解质液膜则发生电化学腐蚀,可见腐蚀速率[18]会急剧增大,其锈蚀产物与电化学反应时间有较大关系。

3 结论

1) 热浸镀铝硅合金镀层的锈蚀过程是一个整体有序的演变过程,钢板锈蚀过程的表面形貌随暴露时间增长呈坑蚀-环蚀-面蚀变化规律。

2) 暴露时间越长,锈蚀程度越强,锈蚀产物中的氧含量越高。

3) 热浸镀铝硅合金镀层的初始锈蚀发生在富硅相(硅含量15%以上)和晶粒间的交界处(多为富铝相硅含量5%以下)。

[1]邸柏林. 论钢铁热浸镀铝技术及其在我国的发展前景[J]. 材料保护,1992(9):21-25.[2]李磊,桑革,蒋刚. 热浸镀铝的研究动态[J]. 材料导报,2008(4):76-78.

[3]邸柏林. 论钢铁的铝锌合金热浸镀层[J]. 表面技术,1994,23(1):1-5.

[4]李华飞,俞敦义,郑家燊. 热浸镀铝钢的性能及用途[J]. 材料保护,2001(5):21-23.

[5]GUL H A,FAIZUL H L. The morphology of coating/substrate interface in hot-dip aluminized steelsl[J]. Mater Sci Eng,2008(472):157-165.

[6]WANG D Q,SHI Z Y,TENG Y L. Microstrueture and oxidation of hot-dip aluminized titanium at high temperature[J]. Appl Surf Sci,2005(250):238-249.

[7]姚寿山,李戈扬,胡文彬. 表面科学与技术[M]. 北京:机械工业出版,2005.

[8]闫洪. 热浸镀铝锌合金层的扫描电镜分析[J]. 涂装与电镀,2011(4):27-28.

[9]李玮,刘顺华,顾明元. 热浸镀铝钢丝镀层组织结构及性能分析[J]. 腐蚀与防护,2010,31(9):527-530.

[10]郑弃非,孙霜青,温军国. 铝及铝合金在我国的大气腐蚀及其影响因素分析[J]. 腐蚀与防护,2009(6):359-363.

[11]QB/T 1319-2010气相防锈纸[S].

[12]吕家舜. 连续热浸镀铝硅钢板镀层微观结构研究[J]. 钢铁,2014,49(1):74-78.

[13]CHENG Wei-jen,WANG Chaur-jeng. Micro structural evolution of intermetallic layer in hot-dipped aluminide mild steel with silicon addition[J]. Surface and Coatings Technology,2011(4):61-70.

[14]HAN Shi-lei,LI H L,WANG S M,et al. Influence of silicon on hot-dip aluminizing process and subsequent oxidation for preparing hydrogen/tritium permeation barrier[J]. International Journal of Hydrogen Energy,2010(35):2689-2693.

[15]金星,高立新,张大全. Al-Si合金腐蚀与防护的研究进展[J]. 全面腐蚀控制,2014(9):12-16.

[16]刘杰,刘昕,李俊,等. 硅含量对铝硅热浸镀层耐高温氧化性能的影响[J]. 腐蚀与防护,2010(9):917-921.

[17]孙秋霞. 材料腐蚀与防护[M]. 北京冶金工业出版社,2003.

Corrosion Behavior of Hot-dip Al-Si Alloy Plate

DOU Zhi-gang, WANG Lei, ZHAO Yu-kai, LIU Li-yu

(Shenyang Rustproof Packaging Material Co., Ltd., Shenyang 110033, China)

The corrosion behavior of hot-dipped Al-Si alloy plate at different stages of the dynamic damp heat test was studied. The morphology, elements and structures of the hot-dipped Al-Si alloy plate in corrosion process were analyzed by SEM and EDS. The results showed that the corrosion process of the hot-dipped Al-Si alloy plate was a whole evolution process in an orderly manner. The change rule of the surface morphology obeyed the variation of pitting corrosion-round corrosion-flake corrosion with the increase of exposure time. The longer the exposure time, the stronger the corrosion degree, and the higher the oxygen content of the corrosion products. The corrosion of the hot-dipped Al-Si alloy was initiated with rich Si point (Si>15%) and intergranular rich Al point (Si<5%).

scanning electron microscopy; energy dispersive spectrometer; hot-dip Al-Si alloy; corrosion

10.11973/fsyfh-201609017

2015-05-25

王 磊(1981-),本科,从事冶金行业的防锈研究,13478269078,triplesand@163.com

TG174

A

1005-748X(2016)09-0764-03