HDPE板与钢骨架复合管的焊接应用技术

摘要:文章针对赞比亚谦比希铜冶炼有限公司转炉烟气提铋项目中关于HDPE板与钢骨架复合管相结合的焊接技术应用、现场出现问题的应对措施等方面进行了分析和阐述,对今后同类技术应用具有一定的参考价值。

关键词:钢骨架复合管;HDPE板;焊接技术;质量控制措施;工艺管道 文献标识码:A

中图分类号:TQ114 文章编号:1009-2374(2016)26-0051-02 DOI:10.13535/j.cnki.11-4406/n.2016.26.024

1 项目介绍

赞比亚谦比希铜冶炼有限公司转炉烟尘回收铋和铜采用的是湿法半闭路生产方式。常温常压状态下浸出烟尘中以硫酸铜形式存在的铜,占烟尘含铜40%左右,即可采用电积方式将浸出的铜转化为粗铜进行回收,该铜电积方式采用专有技术,能有效解决烟尘含砷的污染问题,且无废气、无污染。

对浸出渣使用加入氯盐混合溶液浸出的方式进行浸铋,将95%以上铋浸出。此时的浸铋渣含铋小于1%,含铜占总铜50%,将其返回火法流程冶炼。

对浸铋液使用加入用碳酸钠溶液,将氯化铋形成氯氧铋(BiOCl)沉淀的方式,使铋得到有效回收。沉铋液中含有少量铜,加入碳酸钠溶液使氯化铜形成碳酸铜沉淀可返回火法系统冶炼,而沉铜液中氯离子得到部分再生,则再返回进行浸铋。

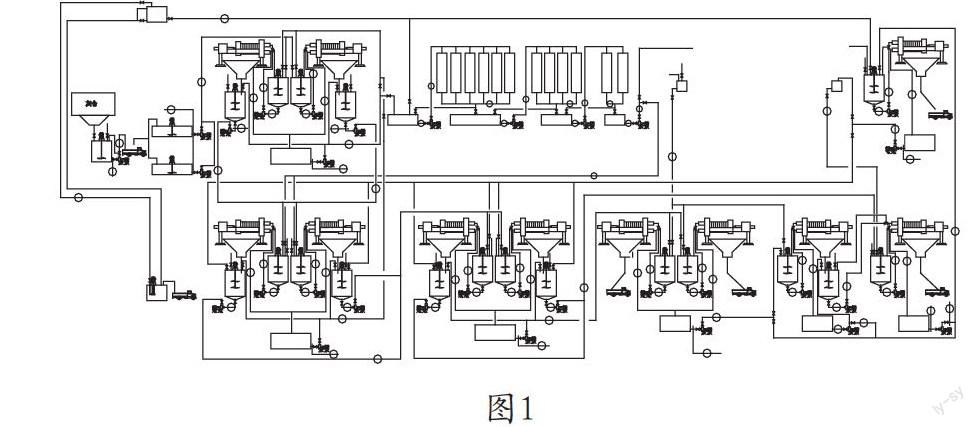

2 项目工艺流程系统图

项目工艺流程系统图如图1所示:

3 安装工艺及处理问题的应对措施

根据生产工艺的要求,本项目工艺管道设计均采用钢骨架复合管居多,局部的采用ABS、不锈钢管道;大部分非标设备、结构均采用的是不锈钢制作或采用碳钢制作并进行内部衬里来满足工艺管内介质的腐蚀。本文只是以该项目的工艺管道中钢骨架复合管的焊接(直接接头)为例,在实际操作过程中存在的问题及制定相关有效的技术保证措施。

3.1 工艺管道描述

该工艺管道中大部分均采用钢骨架复合管,钢骨架复合管的连接方式为热熔焊接。因此工艺管道材料中采用钢骨架复合管道的工艺管线中,除钢骨架复合管管材以外,同时还包含与钢骨架复合管配套的辅助件有同材质的热熔弯头、三通及直接接头等。

3.2 工艺管道的具体操作方法

在实际操作过程中,其主材钢骨架复合管与配套的辅助件均采用IEFD-P4M120130电熔焊机进行热熔焊接。在这里以直接接头焊接为例,其焊接工艺看似简单、操作方便。

焊接前的准备工作及焊接操作步骤:

首先,切割管材,必须使断面垂直于管轴线。管材切割一般采用管子剪或管道切割机,必要时可以使用锋利的钢锯,但切割后管材断面应去除毛边和毛刺。

其次,将钢骨架复合管接头外表面及直接接头、三通、弯头等辅助件的内壁部位进行清理,必须保持清洁、干燥、无油,不能有灰尘等杂物。

再次,将其钢骨架复合管与相对应的接头进行套接(套接方式如下面2~3mm偏差图示结构相同),并采用本单位制作的专用工具进行固定。熔接直接接头、弯头或三通时,按设计图纸要求,应注意其方向,在管材和管材的直线方向上,用辅助标志标出其位置。

最后,根据不同管径在IEFD-P4M120130电熔焊机控制面板上按照电熔焊机操作说明书设定相应的参数(主要是热熔时间、温度曲线等),启动后达到一定的温度使其直接接头、三通或弯头与母材进行热熔,达到加热时间后,应立即将加热套管的触点接线端子取下,避免过热现象的发生。

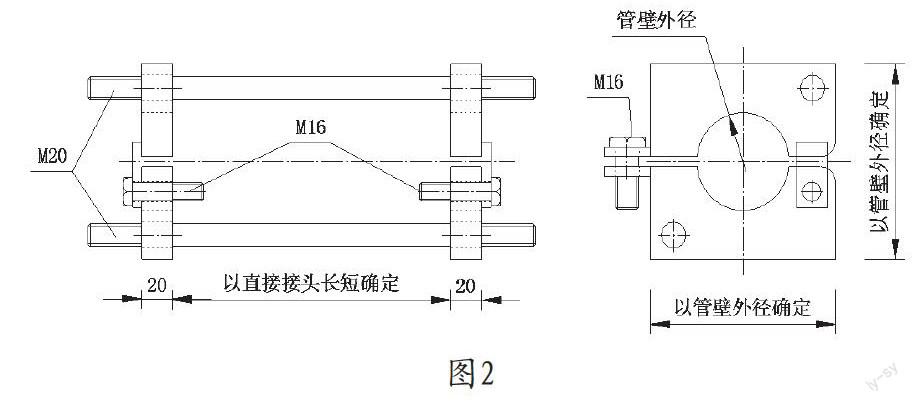

以直接接头为例:由于电熔焊机的接头是固定在直接接头的两个触点上,而且热熔过程中要保证钢骨架复合管与直接接头中间不能窜动,这无非就要求直接接头与钢骨架复合管道之间要相对固定,在此操作过程中,我们制作了简易适用的专用工具以保证直接接头与钢骨架复合管的稳定性,加工工具(根据管道外径不同,专用工具相对应的尺寸有所改变,但结构形式相同)如图2所示:

具体现场操作的照片如图3所示,钢制件为专用工具,中间部分为热熔直接接头,两边分别采用工具固定的对象为对接的钢骨架复合管,图示偏下方为直接接头外接热熔焊接的触点接头。

采用上述制作简易适用的工具,大大地减少了热熔焊接的总体时间,并且保证、提高了热熔的质量。

但是由于所到现场的钢骨架复合管每根长度一致,并且钢骨架复合管与热熔直接接头配合的部分比复合管管线的外径大2~3mm,这样将造成两侧的热熔接头只能焊接两个相对长度管线的接头。如果将按照工艺进行钢骨架复合管的长度进行截取、管道预制,将导致整根管材的中间部位将与直接接头无法热熔。即在采用前述方法时发现热熔套管的直接接头内径比我们钢骨架复合管的中间部位(管道截取后)热熔接头外径大2~3mm,将直接接头与电熔焊机接通并进行热熔,导致直接接头的温度按照设计值时无法与钢骨架复合管熔接,我们试着将增加设定温度、改变熔接时间等方式尝试了多次无果,如果继续尝试将导致热熔直接接头数量不足,无法满足现场剩余工作量的工艺施工,咨询厂家后,厂家承诺热熔接头返厂可以更换内径较小的直接接头,但如果将热熔直接接头返厂后按照钢骨架复合管直接采购的话,采购、发运周期至少3~5个月,否则将对现场钢骨架复合管造成大量浪费。具体偏差示意如图4所示:

鉴于以上存在的问题,我们现场进行果断、大胆的尝试,将钢骨架复合管的外壁进行焊接一层2~3mm厚的HDPE板,首先是将钢骨架复合管外壁清理干净,并用φ100角向磨光机配带钢丝刷进行抛毛处理,之后采用2~3mmHDPE板将钢骨架复合管道外壁进行围包,并采用我们制作如图5的简易适用的工具进行固定,同时采用RFSJ-16A挤出式塑料焊机进行焊接、打磨,使其钢骨架复合管道的外径与热熔直接接头的内径相配合,再采用上述方法进行焊接。具体的专用工具及使用方法如图5所示:

按照上述尝试方法进行焊接,取得了良好的效果,并且管道安装完成后一次性系统试压成功。

4 质量控制措施

(1)确保管材的切割质量,保证断面与管材轴线垂直;(2)必须保证钢骨架复合管接头外表面及直接接头内壁清洁、干燥、无油,不能有灰尘等杂物;(3)专用工具必须紧固牢靠,不能在热熔过程中钢骨架复合管与热熔接头之间有窜动;(4)每次连接完成启动热熔焊机之前,必须进行整体外观质量检查,不符合要求的必须进行返工处理;(5)热熔焊接的参数设定必须根据不同管径按照说明书进行设定,严格控制热熔时间,严禁中途中断热熔。

5 安全控制措施

(1)焊接操作人员技术必须熟练并进行岗前培训,严格遵守操作规程;(2)带电设备必须有可靠的接地,防止触电;(3)热熔现场周围进行安全维护,配置相应的灭火设施;(4)热熔过程中,不能触及热熔套管,防止烫伤。

6 技术经济分析

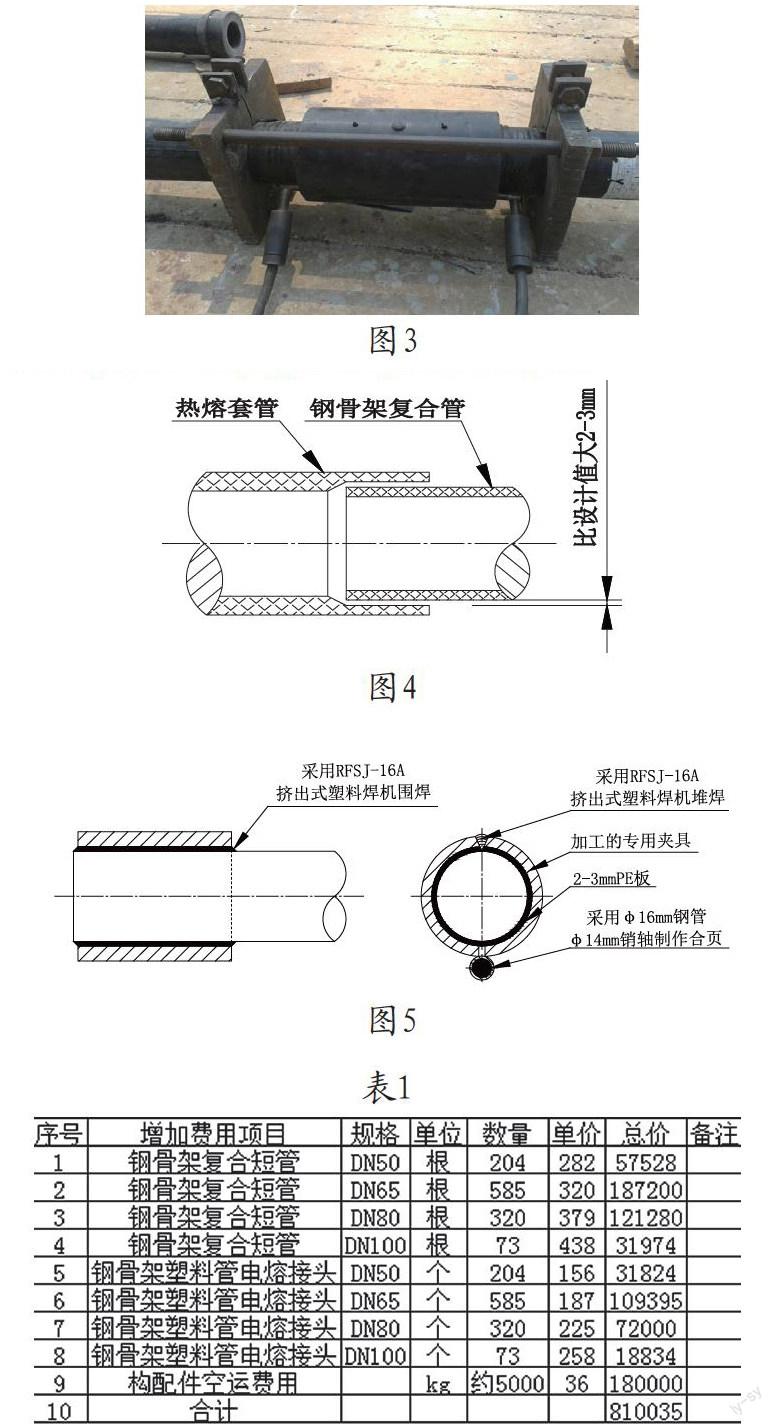

针对该项目施工过程中出现直接接头与钢骨架复合管不能进行热熔后现场大胆尝试的方案进行经济比较分析,如果按照工艺及规范操作要求,需要重新采购的材料及附件如表1:

根据表1进行分析:该项目如果按照原设计工艺要求及操作规程进行,将会从国内重新采购材料及空运费用高达80余万元,并导致现场部分管道及热熔接头浪费严重及影响整个施工工期至少2~3个月。

因此采用此方法的大胆尝试,大大节约了费用并加快了整个项目的施工进度,确保了施工质量,缩短了该项目的整体施工工期。

7 结语

目前,谦比希铜冶炼有限公司转炉烟尘提铋项目已于2012年11月份竣工交付生产使用单位,至今未出现工艺管道因焊接质量问题而发生渗漏、焊缝断裂等现象,生产持续稳定,达到了预计的效果。此尝试方法可为以后类似工程中提供一定的参考价值。

参考文献

[1] 石油天然气工业用钢骨架增强聚乙烯复合管(SYT6662-2006)[S].

[2] 王志.高密度聚乙烯(HDPE)管道热熔焊接技术[J].科技情报开发与经济,2010,20(28).

[3] IEFD-P4M120130电熔焊机操作说明书[S].

作者简介:崔国柱(1980-),男,吉林长春人,供职于中国十五冶金建设集团有限公司(非洲公司),研究方向:公司生产技术管理。

(责任编辑:蒋建华)