NM400耐磨钢的冲蚀磨损与搅拌磨损特性研究

邓 锋,李 娜,吴开明,罗迪欧诺娃·伊琳娜

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉,430081;2.武汉科技大学国际钢铁研究院,湖北武汉,430081;3.俄罗斯巴尔金中央黑色冶金研究院,俄罗斯莫斯科,105005)

NM400耐磨钢的冲蚀磨损与搅拌磨损特性研究

邓 锋1,2,李 娜1,2,吴开明1,2,罗迪欧诺娃·伊琳娜3

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉,430081;2.武汉科技大学国际钢铁研究院,湖北武汉,430081;3.俄罗斯巴尔金中央黑色冶金研究院,俄罗斯莫斯科,105005)

以NM400耐磨钢板为研究对象,实验模拟其在实际工况下的磨损方式,结合失重分析及磨损表面观察,研究试验材料在冲蚀磨损及搅拌磨损下的耐磨机理。结果表明,试验钢的组织主要为板条马氏体及分布在板条上的碳化物颗粒;在大角度冲蚀磨损中,NM400耐磨钢的磨损主要为塑性变形产生的冲蚀坑,且其在低冲击压力下表现出较好的耐磨性能;在搅拌磨损中,NM400耐磨钢的磨损主要是微切削产生的犁沟。

耐磨钢;NM400;冲蚀磨损;搅拌磨损;显微组织;耐磨性能

低合金高强度耐磨钢具有优异的强韧性与耐磨性能,适用于冶金、军工及机械加工等工况条件较为恶劣的领域[1-3],其中NM400耐磨钢由于成分工艺简单、硬度高及强韧性好,同时具备良好的可焊性和可加工性,被广泛用于矿山及工程机械用结构钢板或耐磨易损件的加工与制造[4-5]。由此可见,研究该耐磨材料在不同工况下的磨损方式及耐磨机理,对指导其在各种环境服役时综合力学性能的匹配、延长机件的使用寿命有着重要意义[6-8]。目前,针对NM400耐磨钢的磨损机理研究主要集中在滑动磨损方面,而对其在冲蚀和搅拌等工况下表现出的磨损特性探索还相对较少。基于此,本文结合NM400耐磨钢的实际服役环境,在实验室条件下分别开展对其在冲蚀及搅拌磨损下的耐磨机理的研究。

1 试验材料与方法

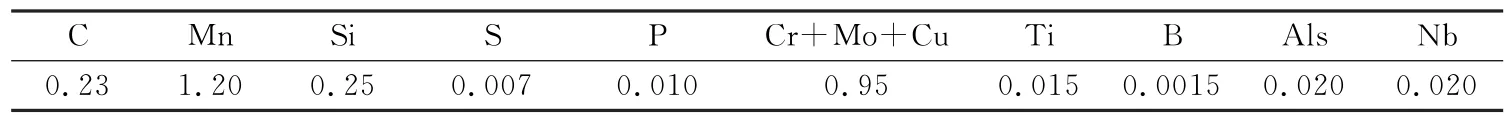

试验材料为湖南华菱涟源钢铁有限公司生产的NM400耐磨钢板,其化学成分如表1所示。NM400钢板采用两阶段控制轧制工艺制得,最终板厚为6 mm。热处理采用淬火+低温回火工艺,首先在900~930℃奥氏体化温度下保温36 min后,水冷至室温,随后在250℃下保温46 min后炉冷,出炉温度低于100℃,其回火后的力学性能如表2所示。由表2可见,试验钢具有较好的强韧性匹配。

表1 NM400耐磨钢的化学成分(wB/%)Table 1 Chemical compositions of NM400 wear-resistant steel

表2 NM400耐磨钢的力学性能Table 2 Mechanical properties of NM400 wear-resistant steel

采用GP-1干式喷砂机在90°冲角下对试样进行冲蚀磨损实验,冲蚀磨料为60目棕刚玉;用悬臂式强力电动搅拌器进行搅拌磨损实验,搅拌磨料为~15 mm的石英砂;利用TG328电子天平进行失重称量,精度为0.1 mg;利用Olympus BM51型立式金相显微镜(OM)、JEM-2010 HT型透射电镜(TEM)及Nova 400 Nano型扫描电镜(SEM)观察试样的微观组织及磨损表面形貌。

2 结果与分析

2.1显微组织

NM400耐磨钢热处理后的显微组织分别如图1和图2所示。由图1可见,试验钢的显微组织均匀,晶粒较为细小,主要由板条状马氏体及残余奥氏体组成。由图2可进一步看出,马氏体板条呈束状平行分布,宽度约为0.3μm,且板条内部分布着大量的碳化物及析出颗粒。

图1 NM400耐磨钢的OM和SEM照片Fig.1 OM and SEM images of NM400 wear-resistant steel

图2 NM400耐磨钢的TEM照片Fig.2 TEM images of NM400 wear-resistant steel

2.2冲蚀磨损

不同冲击压力下NM400耐磨钢磨损失重量随时间的变化如图3所示。由图3可知,试验钢在不同实验条件下,其磨损失重量随时间的变化趋势基本相似,均呈线性变化,这表明该试验钢的耐磨性能较为稳定;当冲击压力较低时,试验钢的磨损失重量和磨损失重率均较小,而随着冲击压力的增加,试验钢的磨损失重量及失重速率均显著增加。

图3 不同冲击压力下NM400耐磨钢的磨损失重曲线Fig.3 Abrasion loss curves of NM400 wear-resistant steel under different impact pressures

不同冲击压力下NM400耐磨钢的磨损形貌如图4所示。从图4中可以看出,当冲击压力为0.2 MPa时,试验钢磨损表面可观察到较浅的冲击凹坑、少量较浅的犁沟以及轻微的划痕;当冲击压力升至0.6 MPa时,其磨损形式主要为冲蚀坑及微破坏区。

图4 NM400耐磨钢的冲蚀磨损表面形貌Fig.4 Surface morphologies of NM400 wear-resistant steel under erosion wear

在低冲击压力下,当磨料粒子垂直冲刷试样表面时,其表面由于受到磨料粒子的尖端凿磨和挤压而发生变形,因此出现较浅的冲击凹坑,而有些磨料粒子在此过程中受到散射,当散射的磨料粒子以小于90°的角度再次冲击试样表面时,这些粒子与试样表面存在一个切应力,会造成表面刮擦进而产生较浅的划痕和犁沟。这是因为NM400钢具有较高的冲击功,磨料粒子冲刷试样表面时其冲击能量被吸收,使得磨料粒子的冲击应力低于材料的屈服强度,材料发生弹性形变,磨料粒子发生反弹散射;随着冲击压力的提高,当高速高能量的磨料粒子垂直冲击试样表面时,磨料粒子嵌入表面产生应力集中,这使得试样表面裂开并出现较深的冲击凹坑,导致微区破坏的出现,甚至导致表面剥落区的出现,从而造成大且剧烈的磨损破坏,失重量相对较大。

由此可见,NM400耐磨钢在低的冲击压力下会表现出较好的耐冲蚀磨损性能,且其耐冲蚀磨性能主要与材料的塑韧性有关。

2.3搅拌磨损

NM400耐磨钢搅拌磨损失重量随时间的变化如图5所示。由图5可知,在搅拌磨损实验中,试验钢的失重量随时间的延长呈线性增加,这表明试验钢耐搅拌磨损性能较为稳定。

图5 NM400耐磨钢的搅拌磨损失重曲线Fig.5 Stirring abrasion loss curve of NM400 wear-resistant steel

搅拌磨损60 min后NM400耐磨钢的表面形貌如图6所示。从图6中可以看出,试验钢中心区域的磨损表面有犁沟及切削痕迹存在,犁沟较浅,且表面部分区域发生了塑性变形,但未发现凿坑(见图6(a));试样边缘区域磨损较为严重,可观察到磨料的运动轨迹,切削痕迹较深较宽,且发生了严重的塑形变形(见图6(b))。

图6 NM400耐磨钢的搅拌磨损表面形貌Fig.6 Surface morphologies of NM400 wear-resistant steel under stirring wear

这是由于高速旋转的试样与大颗粒石英砂磨料发生撞击,金属表面被磨料的尖角刮擦,进而产生了划痕,经过持续撞击后,材料表面被一层层的刮起,使得划痕不断加深形成犁沟甚至沟槽,这个过程中材料失重相对较小。随着搅拌的不断进行,试样旋转产生的剪切应力会切削材料表面,使其发生塑性变形而产生微切削;此外,磨料尖端不断刮擦材料表面,也会导致磨损出现的沟槽两侧或前端出现材料的堆积,而这些材料以及已经受到严重塑性破坏的区域,会在试样旋转的过程中被磨料碾平,进而形成较大的失重。另一方面,试样绕中心轴线转动时,线速度从中心到边缘逐渐增加,即石英砂磨料与试样撞击过程中的冲击应力由中心到边缘增加,材料横向上因磨损产生的应力并不均匀,导致从中心到边缘磨损的程度不一致,试验钢边缘磨损更为严重,但均以切削机制为主。

由此可见,在搅拌磨损实验中,NM400耐磨钢的磨损机制主要为微切削,耐搅拌磨损性能与NM400钢的硬度有关。

3 结 论

(1)NM400耐磨钢在冲角为90°的冲蚀磨损中,磨损形式主要为塑性变形产生的冲击坑及微变形区,且其在低冲击压力条件下表现出了较好的耐冲蚀磨损性能,这主要与耐磨材料的塑韧性有关。

(2)NM400耐磨钢在搅拌磨损中,磨损形式主要为微切削产生的犁沟,其耐搅拌磨损性能主要与耐磨材料的硬度有关。

[1]谢敬佩,李卫,宋延沛,等.耐磨铸钢及熔炼[M].北京:机械工业出版社,2003.

[2]王星贺,杨涤心,谢敬佩,等.低中合金耐磨钢的研究现状及发展趋势[J].热加工工艺,2012,41(10): 76-81.

[3]刘荣,孙玉福,沙成斌,等.热处理工艺对低合金耐磨钢组织和性能的影响[J].热加工工艺,2006,35(14):53-55.

[4]曹艺,王昭东,吴迪,等.NM400高强度低合金耐磨钢的组织与性能[J].东北大学学报:自然科学版,2011,32(2):241-244.

[5]刘伟建,李晶,霍向东.高强度低合金耐磨钢NM400的强韧化机制[J].钢铁研究学报,2014,26(7):77-81.

[6]He T Q,Wu K M,Anatolii T,et al.Effect of feeding Ca-Mg-RE-Zr composite cored wire during refining of liquid steel on abrasive wear resistance of high-strength steels[J].Wear,2013,303(1-2): 524-532.

[7]Barber J,Mellor B G,Wood R J K,et al.The development of sub-surface damage during high energy solid partical erosion of a thermally sprayed WCCo-Cr coating[J].Wear,2005,259(1):125-134.

[8]董刚,张九渊.固体粒子冲蚀磨损研究进展[J].材料科学与工程学报,2003,21(2):307-312.

[责任编辑 董 贞]

Erosion wear and stirring wear properties of NM400 wear-resistant steel

Deng Feng1,2,Li Na1,2,Wu Kaiming1,2,Rodionova Irina3

(1.State Key Laboratory of Refractories and Metallurgy,Wuhan University of Science and Technology,Wuhan 430081,China;2.International Research Institute for Steel Technology,Wuhan University of Science and Technology,Wuhan 430081,China;3.I.P.Bardin Central Research Institute for Ferrous Metallurgy,Moscow 105005,Russia)

With NM400 wear-resistant steel plate as the research object,the wear modes of the steel under actual working conditions were simulated by experiments.Through the analysis of abrasion loss and observation of worn surface morphologies,the wear mechanisms of NM400 wear-resistant steel under erosion wear and stirring wear were investigated.The results show that microstructure of the investigated steel is mainly lath martensites with carbides distributed on them.The erosion wear mode of NM400 steel is impact crater caused by plastic deformation at large impingement angle,and the investigated steel exhibits better wear resistance under low impact pressure.Besides,the stirring wear mode of NM400 steel is microplough caused by micro-cutting.

wear-resistant steel;NM400;erosion wear;stirring wear;microstructure;wear resistance

TG142

A

1674-3644(2016)05-0325-04

2016-03-07

湖北省科技支撑计划(对外科技合作类)资助项目(2015BHE00815).

邓 锋(1990-),男,武汉科技大学硕士生.E-mail:215270245@qq.com

吴开明(1966-),男,武汉科技大学教授,博士生导师.E-mail:wukaiming@wust.edu.cn