扭曲片管强化传热技术在乙烯裂解炉中的应用

张利军,王国清

(中国石油化工股份有限公司北京化工研究院,北京 100013)

扭曲片管强化传热技术在乙烯裂解炉中的应用

张利军,王国清

(中国石油化工股份有限公司北京化工研究院,北京 100013)

介绍了扭曲片管强化传热技术在乙烯裂解炉中的应用。扭曲片管在控制压降的同时增加裂解炉管的传热系数,降低裂解炉管壁温度,增加裂解炉的运行周期或者提高裂解炉的处理量。分析了应用过程中出现了扭曲片管的损坏问题,结果表明,出现损坏的扭曲片管是在制造过程中质量管理不严格造成的。

扭曲片管;乙烯裂解炉;强化传热;炉管壁温损坏

乙烯裂解炉主要由辐射段和对流段组成。辐射段中,裂解原料吸收热量发生裂解反应得到目的产物低碳烯烃;对流段中,来自辐射段的烟气余热得到回收利用,从而提高裂解炉的热效率。裂解反应要得到更多的目的产物,必须要做到反应温度高、停留时间短和烃分压低。

上世纪60年代以来,高选择性炉管构型的开发是裂解技术发展的重点,主要通过改变管径、管程数,每程炉管的数量等组合方式来改善传热过程,取得了长足的进步,但未来的发展潜力已经不大。因此,上世纪80年代中期以来,采用不同结构的异型管或在炉管内外增加传热构件等过程强化装置成为研究的重点,陆续推出的这些新型炉管已经在工业上获得了应用并取得了较好的效果[1-3]。如美国Lummus公司推出的梅花管技术,裂解炉管的炉管由圆管改为螺旋梅花形状的炉管,不但增加了传热面积,也改善了炉管内物料的对流传热,对提高运行周期、提高炉管处理量,具有明显的效果;日本Kubota公司推出的MERT管技术,该炉管与光管相比,传热系数提高20%~50%,内表面积增加2%,压降增大2~3.5倍。但上述技术均存在一些问题,一是炉管制造难度增加导致炉管的制造成本增加;二是这些炉管的压降增加过大,裂解反应的选择性随之降低;三是随着使用时间的增加,这些炉管的使用效果逐渐衰减。

针对这些问题,开发了具有自主知识产权的扭曲片管强化传热技术,该技术是将若干个扭曲片管分段加入辐射段炉管中,经过扭曲片管的流体,流动状态从柱塞流改变为旋转流,使得管内的流体对炉管管壁产生一定的剪切作用,从而降低管壁附近的流动边界层的厚度,增大传热系数,进而强化传热过程[4-7]。该技术在强化传热的同时,炉管的压降增加较小、炉管的结焦趋势减缓。在裂解炉中应用该技术,能够大幅度地延长运行周期,同时也能够一定程度的提高裂解产物的选择性,这也正是从事裂解技术开发的工程技术人员所追求的目标。

1 扭曲片管强化传热原理及特点

裂解炉实质上是一个强吸热反应和强放热反应的耦合。燃料气在炉膛内进行燃烧反应释放大量的热,同时裂解原料在炉管内进行裂解反应吸收大量的热。从炉膛到炉管的热量传递过程分为3步:1)热量通过辐射传热的方式传递到炉管外壁,传热速率主要和炉管面积相关;2)热量通过热传导的方式从炉管外壁传递到炉管内壁,传热速率主要和炉管材质相关;3)热量通过对流传热的方式从炉管内壁传递到裂解反应物流,传热速率主要和传热系数与传热面积相关。对于指定的炉型,炉管的传热面积确定,这样增加传热速率主要依靠提高传热系数。

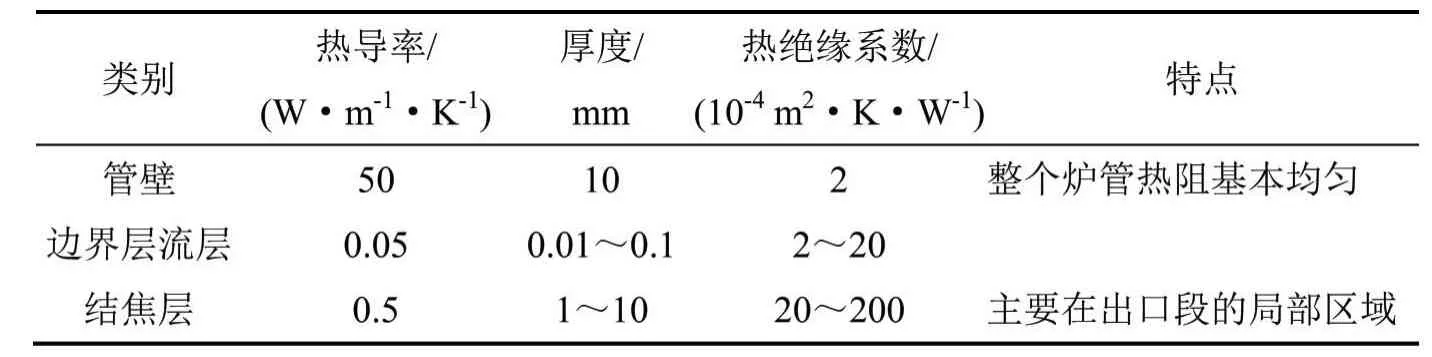

在炉管管内,热量的传递要依次经过焦层、边界层和主流体,热阻主要集中于焦层和边界层(表1所示)。扭曲片管强化传热技术就是将扭曲片管分段布置在裂解炉管中,从而减薄边界层,减缓结焦速率,增大传热系数,强化传热过程。

表1 炉管内各部分热阻Tab 1 Thermal resistance of all parts in the furnace tube

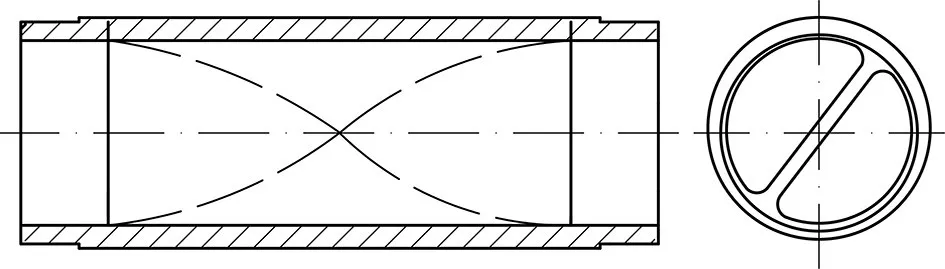

扭曲片管是带有扭曲片的精密整铸管(见图1),在裂解炉的炉管中,扭曲片管的存在使反应物流的流型从柱塞流转变为旋转流,炉管管壁因此受到流体的横向冲刷,从而减薄了边界层,减缓了结焦趋势,达到强化传热、延长裂解炉运行周期的目的。

图1 扭曲片管Fig 1 Twisted tube

在工业应用中,扭曲片管分段布置在炉管中,扭曲片管仅占整根炉管的很小一部分,因此与其他整根炉管全部采用强化传热管相比,压降增加较少。同时,炉管制造成本也增加较少。

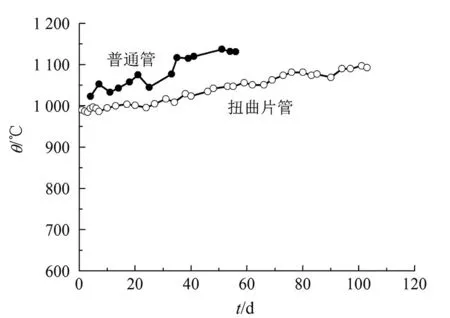

该技术在某烯烃厂的裂解炉上进行了应用,以石脑油和乙烷为实验原料,在裂解炉出口温度为822℃和水油比为0.5的条件下,裂解炉共运行了105 d,相比应用该技术前(运行周期55 d)增加了近1倍。应用该技术前后裂解炉辐射段最高管壁温度的变化趋势如图2所示。

图2 增加扭曲片管与未加炉管的管壁温度对比Fig 2 Comparison of tube wall temperature with increased twisted tube or without furnace tube

从图2可以看出,炉管的升温趋势大大减缓,相同条件下,应用该技术前后炉管的初始壁温相差20℃以上。

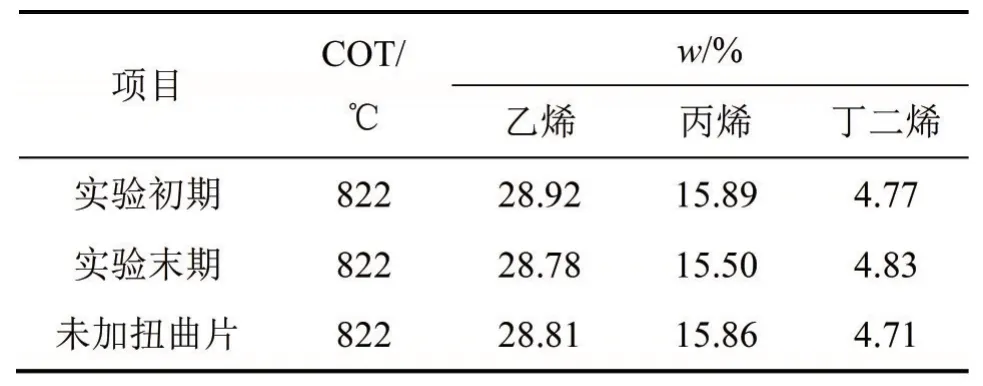

实验中,裂解炉的低碳烯烃收率没有受到任何不良的影响(如表2所示)。

表2 低碳烯烃收率数据Tab 2 Yield data of low carbon olefin

在保持相同的裂解深度和运行周期不变的情况下,裂解炉的生产能力能够增加大约7%;裂解炉应用该技术后,裂解炉的操作劳动强度没有任何增加。该技术对各种轻重原料都有很好的适应性;经过长期的运行统计,应用了强化传热技术的裂解炉节约燃料约1%。

截至2016年底,该技术已经在世界范围内超过120台裂解炉上进行了应用,总的乙烯生产能力超过8 M/a。其中,应用该技术的裂解炉最长已经运行11年。经过多年的推广应用,技术在实用性、稳定性和可靠性方面经受住了严峻的考验,为用户带来了可观的经济效益和良好的社会效益。然而,在应用过程中,该技术难免碰到这样那样的问题,下面就其中的主要问题进行探讨和分析。

2 应用问题及分析

扭曲片管的损坏是在应用过程中碰到的主要问题。由于裂解炉的辐射段炉管是裂解炉的核心,是高温裂解反应的发生之地,因此如果发生扭曲片管的损坏,将会导致裂解炉的停炉。

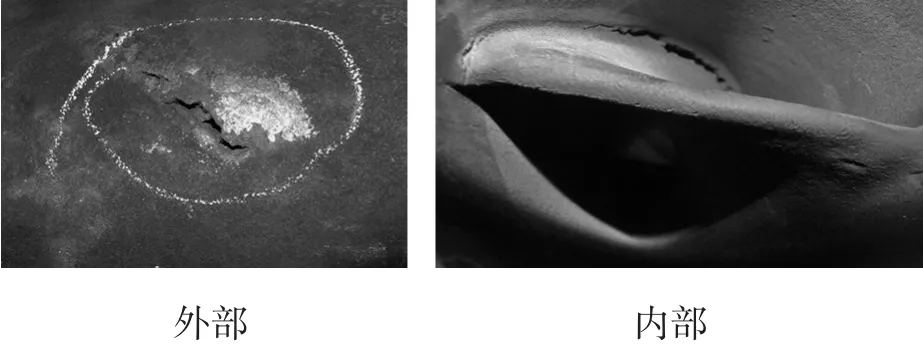

某烯烃厂的裂解炉更换炉管,在新的炉管上应用了扭曲片管强化传热技术。2年后,用户发现扭曲片管泄露,在炉管外部表现的状况是出现不规则的小洞;在扭曲片管内部,则表现出扭曲筋与管壁连接处裂开;同时,在损坏的扭曲片管的扭曲筋两端出现了细小裂纹。见图3。经过追溯发现,该批扭曲片管为同一批次制造。

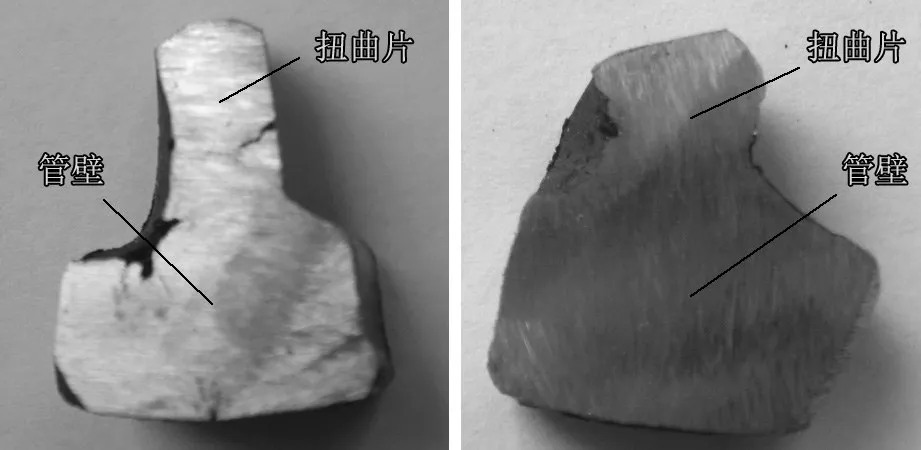

经过化学成分检测发现,主要的元素均在适用标准范围之内。对损坏扭曲片管的宏观观察发现,泄漏部位附近的管壁中部发现了周向开裂和裂纹(图4),在未开裂的扭曲片与管壁结合处存在裂纹或缺肉现象(图5)。

图3 受损扭曲片管状况Fig 3 Damaged twisted tube condition

图4 泄漏处附近管壁中部Fig 4 Central tube wall near the leak

图5 相对的2个结合处的裂纹和缺肉现象Fig 5 The crack and the meat lack phenomenon in the two opposite junction

在显微镜下观察发现,在扭曲管组织中发现有非金属夹杂物,如图6所示。非金属夹杂物的最大尺寸为20 μm。

图6 扭曲管中的非金属夹渣物Fig 6 The non-metallicenclosed slag in twisted tube

从上述分析可以看出,扭曲片管出现质量问题,是由于扭曲片管的制造过程中出现非金属夹渣物而造成的,这可以通过严格的质量管理避免。因此在应用强化传热技术时,加强扭曲片管制造过程中的质量管理,严格按照制造标准进行生产,就能够避免扭曲片管损坏现象的发生。

3 结束语

裂解炉中通过管壁传热至管内流体的主要热阻存在于管内的焦层和边界层流层,加入扭曲片管可以有效减少焦层和边界层流层的厚度,从而强化裂解炉的传热过程。工业实验表明,扭曲片管能够有效的强化传热,增大传热系数,减少结焦,延长裂解炉的运行周期。实验表明,在裂解炉管中加入扭曲片管带来的强化传热等正面效应要远大于炉管压降增加等负面效应。

扭曲片管强化传热技术在应用过程中出现的主要问题是扭曲片管的损坏问题,尽管出现这样问题的概率仅有不到千分之一,但出现问题将严重影响裂解炉的运行。对出现问题的扭曲片管进行了分析,表明扭曲片管的质量问题主要是制造过程中质量管理不严格造成的。加强扭曲片管制造的质量管理能够避免扭曲片管损坏的发生,从而能够更好的将强化传热技术服务于乙烯工业。

[1]方江敏,马小明,李华,等.Sunrod针翅管的优化与强化传热性能研究[J].石油化工设备,2002,31(4):10-13.

[2]黄德斌,邓先和,王扬君,等.螺旋椭圆扁管强化传热研究[J].石油化工设备,2003,32(3):1-4.

[3]焦安军,厉彦忠,张瑞,等.板翅式换热器导流片结构参数对其导流性能的影响[J].化工学报,2003,54(2):153-158.

[4]马良栋,孙德兴,张吉礼.内环肋管道中湍流流动与换热的数值模拟[J].哈尔滨工业大学学报,2004,36(4):437-440.

[5]Iftakhar Alam,Ghoshdastidar P S.A study of heat transfer effectiveness of circular tubes with internal longitudinal fins having tapered lateral profiles[J].International Journal of Heat and Mass Transfer,2002,45:1371-1376.

[6]Liao Q,Xin M D.Augmentation of convective heat transfer insidetubeswiththree-dimensionalinternalextendedsurfaces and twisted-tape inserts[J].Chemical Engineering Journal,2000,78:95-105.

[7]王国清,曾清泉.乙烯裂解炉强化传热技术[J].石油化工,2001,30(7):528-530.

TQ050.7

BDOI10.3969/j.issn.1006-6829.2016.05.017

2016-04-14;

2016-05-25