基于PROFIBUS总线的温度控制系统

许连阁 于晓云

辽宁机电职业技术学院(丹东 118009)

基于PROFIBUS总线的温度控制系统

许连阁于晓云

辽宁机电职业技术学院(丹东118009)

提出了基于PROFIBUS总线的温度控制系统的实现,给出了该系统的总体结构、功能及软硬件的设计,实现了数据通讯、分散控制及数据管理功能。

PROFIBUS;PLC;温度控制;分散控制系统

在现代化的工业生产中,液位、温度、流量、压力、速度等许多模拟量是常用的主要被控参数。其中温度的控制尤为普遍,在诸如化工、电力、冶金、食品、造纸、微波应用、机械制造行业等多个领域中,都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。比如微波场温度控制,陶瓷窑温度控制,回转窑分解炉温度控制,火电厂蒸汽温度的控制,智能大厦、蔬菜大棚、恒温厂房、大中型粮仓、库房等多点温度控制。

1 温度监控管理系统的现状及存在的问题

在过去的控制系统中,一般采用组合仪表分散控制方式,其特点是每一个温度控制点自己都独占一套控制回路,通过操作台或控制盘上的开关或按钮来实现对现场进行操作,各个控制回路之间在控制上无任何联系。这种方法最大的优点是:相对比较安全,当一路控制回路出现故障后,并不影响其他回路正常工作。但是,随着现代化的生产工艺系统日趋大型化,复杂化,仍采用常规仪表面对大量信息量和指令量,独立工作的控制装置和控制开关是很难胜任的,将需用很多很长的监控仪表盘、台。重要的是,在信息化、数字化、标准化的今天,仍然面向仪表的管理方式己不符合当前技术发展的主流趋势。随后有的企业采用计算机集中控制,用一台计算机实现温度测量、显示以及控制算法,反馈控制信号的输出都是由该计算机完成,而且还要在这台计算机上实现一些简单的管理功能,如图表的显示,报表的打印等,但是,由于所有的控制及管理功能都要由一台计算机完成,可靠性便成为非常突出的问题。而且这种控制方法,一般都没有冗余设计,一旦计算机死机或出现其它问题,会导致整个系统被迫停止运行。为了将计算机的故障减小,使危险分散,现在的企业多数采用DCS控制系统,即计算机集散控制。其核心思想是集中管理、分散控制,即管理与控制相分离,上位机用于集中监视管理功能,若干台下位机下放分散到现场实现分布式控制,各上下位机之间用控制网络互连以实现相互之间的信息传递,使系统的可靠性有了极大的提高。由于不同的DCS厂家为达到垄断经营的目的而对其控制通讯网络采用各自专用的封闭形式,难以实现设备之间以及系统与外界之间的信息交换,使自动化系统成为“信息孤岛”。在各种通信方式中,面向工业控制的现场总线技术从根本上突破了传统的“点对点”式的模拟或数字-模拟信号控制的局限性,为真正的“分散式”控制,“集中式”管理提供了技术保证。基于现场总线的计算机控制采用现场总线的通讯方式,使通信的线路减少,成本更低,可靠性更高。

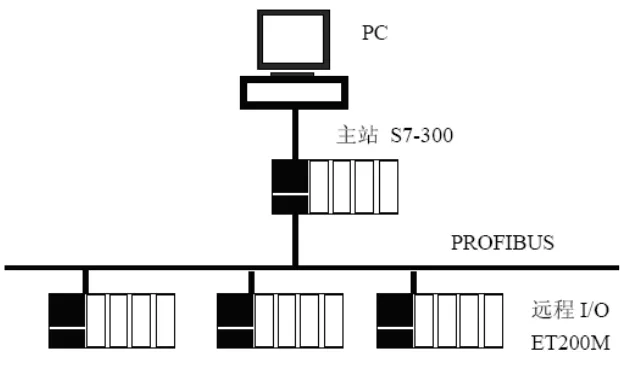

2 系统结构

系统总体结构如图1所示,系统采用西门子全集成自动化产品,由SIEMENS的S7-300系列的CPU314作为主站,利用CP342-5通讯模块,通过profibus总线与三台远程分布式I/O相连,其中S7-314通过MPI编程口用profibus电缆(屏蔽双绞线)与一台IPC上位机连接,组成典型的单主站分布式监控网络。系统以上位机IPC作为监控中心,利用组态王工业组态软件设计界面系统及实时数据监控系统,实现强大完善的监控功能。其中三个远程I/O站ET200M分别设在不同的车间,完成各自不同的功能。第一个站选用的是SM331两路12位输入模拟量模块和SM332两路12位输出模拟量模块,其中SM331两路12位输入模拟量模块负责实时检测来自一号车间的温度和液位值,SM332两路12位输出模拟量模块用于控制一号车间的加热棒的可控硅调压器,通过PID运算构成闭环控制系统,完成一号车间的恒温控制功能。第二个站选用的是SM331两路12位输入模拟量模块和SM332两路12位输出模拟量模块,其中SM331两路12位输入模拟量模块负责实时检测来自二号车间的温度和液位值,SM332两路12位输出模拟量模块用于控制二号车间加热棒的可控硅调压器及连续调节阀,并通过PID运算构成闭环控制系统,完成二号车间的恒温度、恒液位控制功能。第三个站选用的是SM331两路12位输入模拟量模块,SM332两路12位输出模拟量模块和SM323八入八出数字量模块,其中SM331两路12位输入模拟量模块,负责实时检测来自三号车间的压力和液位值,SM332两路12位输出模拟量模块用于控制三号车间的连续调节阀,完成三号车间的恒液位控制功能,并通过PID运算构成闭环控制系统,根据自三号车间的压力值,通过变频器实时调节电机转速,完成三号车间恒压供水的功能。SM323的八个输入点用于实现现场手动控制功能,在对系统进行维修和一旦发生紧急状况时,可以手动控制三个车间的电机起停及加热棒的开关。

图1 系统总体结构

3 系统软件设计

3.1PLC程序设计

PLC程序设计的主要任务是实现主站与从站之间的通讯,三个车间系统功能的完成,现场手动部分控制功能的实现以及报警功能的完成。

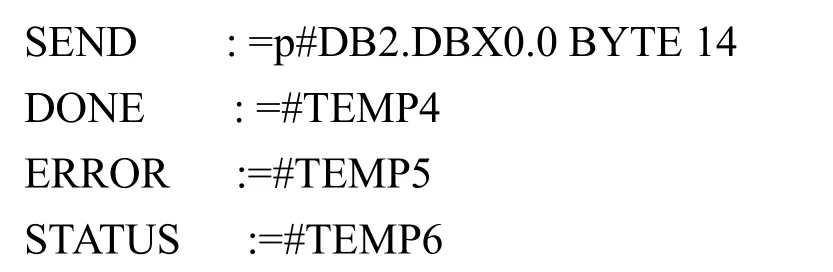

(1)主站与从站之间的通讯功能是依靠两个通讯用的数据块和STEP7提供的FC1和FC2来实现。程序如下:

(2)三个车间系统功能的完成主要在三个子程序FB1,FB2,FB3中完成,其中每个车间都要通过PID算法实现闭环控制功能,利用四个背景数据块和STEP7提供的SFC41完成相应的功能。

(3)现场手动部分控制功能的实现以及报警功能的完成分别在FB4和FB5中完成,其中报警主要包括压力超限报警、温度超限报警、液位超限报警、无水时加热报警等。

3.2监控软件设计

监控部分是在上位机上通过组态王工业组态软件实现的,设计主要任务是界面部分、控制部分和与PLC通讯部分。通过组态王提供的工具,对现场的情况用形象的图形描绘出来,并用相应的命令语言实现动画及控制功能,把现场所有的可控部分全部用逼真的图形及动画显示出来,并可以方便的实现三个车间的切换及控制,曲线的实时监测、数据报表的查询和打印。其中一个车间的设计界面如图2所示:

图2 监控系统界面

4 结语

本系统投入运行使用,系统性能可靠、运行稳定、操作维护简单方便、抗干扰能力强,用户非常满意,具有较好的应用前景。

[1]王立琦,张礼勇.基于CAN总线的通用多点温度控制系统[[J].哈尔滨商业大学学报,2004,(1).

[2]薛菲.基于PROFIBUS-DP总线技术的PLC与主从站间的通信[[J].PLC&FA,2004,(3):54.

(责任编辑:文婷)

TM921.5

A

1003-3319(2016)03-00003-02

10.19469/j.cnki.1003-3319.2016.03.0003