补燃循环先进上面级过氧化氢/煤油涡轮泵研制

王伟光,陈 晖,陈 炜,杜玉洁

(西安航天动力研究所,陕西西安710100)

补燃循环先进上面级过氧化氢/煤油涡轮泵研制

王伟光,陈晖,陈炜,杜玉洁

(西安航天动力研究所,陕西西安710100)

过氧化氢/煤油涡轮泵用于35 kN补燃循环先进上面级发动机,由过氧化氢泵、煤油泵和涡轮组成,采用涡轮偏置的单轴布局结构。过氧化氢泵为典型的带诱导轮离心泵形式。基于超低比转速及转子动力学方面的考虑,煤油泵采用了部分流泵形式。为了解决轴向力平衡问题并获得较高的效率,涡轮采用了低压比小反力度方案。通过材料与工作介质的相容性研究,总结了一整套可操作性强的过氧化氢泵零件相容性评价准则、选材以及零件钝化处理工艺等技术。对涡轮泵联试和发动机热试车情况进行了分析,并提出了后续研究的重点方向。

过氧化氢泵;煤油泵;涡轮泵;上面级发动机

0 引言

在二战末期,德国首先将过氧化氢应用于火箭发动机。之后,英国、美国、苏联研制了许多过氧化氢/煤油系列发动机,其中最为知名的是“Gamma”系列[1-2]、“AR”系列[3]以及“RD-510”系列[4]发动机。在六十年代以后,过氧化氢在双组元发动机中的地位逐渐被液氧和四氧化二氮取代。但近年来由于技术的发展以及环保的要求,情况有了变化。过氧化氢/煤油发动机再次被设计出来并且进行了使用。例如:ARRE发动机和TR108发动机[5],在国内,35 kN推力的先进上面级补燃循环发动机由于采用了过氧化氢/煤油作为推进剂,使用的过氧化氢浓度为90%,高性能及可多次启动的特点使其具备了长期在轨工作能力。

1 涡轮泵总体设计

该涡轮泵预备用于空间轨道转移发动机,发动机除了要求较长的在轨时间、无毒以外,还要求尽量提高发动机比冲。经过论证,与相同燃烧室压力的开式循环发动机对比,采用补燃循环后发动机比冲将提高4%,因此发动机系统设计采用了补燃循环。涡轮泵也必须适应补燃循环系统带来的高涡轮腔压等问题。

对于过氧化氢/煤油发动机研制来说,涡轮泵属于关键的核心部件。在对该涡轮泵进行总体设计之前,研究比较了世界上已有全部的过氧化氢涡轮泵,发现各种涡轮泵由于研制年代的差异,其总体设计各有特点,但不论是采用了那一种总体方案,这些涡轮泵设计时都对于过氧化氢可以催化分解以及受热发生链式分解的特性给予充分的重视,并采取措施保证其使用安全性。

本课题的涡轮泵由过氧化氢泵、煤油泵、单级部分进气涡轮组成,采用单轴设计。过氧化氢泵采用典型的带诱导轮离心泵形式。基于超低比转速及总体设计提高临界转速的要求,煤油泵采用了部分流泵形式。涡轮采用了低压比低反力度方案,一方面可以提高涡轮性能,另一方面可以尽量减小涡轮盘上的轴向力。为了减少涡轮组件传导到过氧化氢泵的热量,将过氧化氢泵配置在远离涡轮的一端,将煤油泵配置在涡轮与过氧化氢泵之间。

在涡轮泵总体设计中遇到的第一个难题是关于临界转速。由于经费问题以及预研项目的限制,涡轮轴系为刚性轴设计,也就是说第一临界转速必须高于工作转速。由于涡轮工质为氧化性气体,涡轮组件与煤油泵组件之间必须进行绝对隔离。该处动密封采用了3道密封组合的方案,实现了介质的绝对隔离,但其轴向长度也很可观,这就增加了涡轮与支撑轴承的距离,增加了轴系工作中发生共振的风险。在研制中通过适当增加轴径、减少轴上胶圈槽的数量、缩短2个轴承间距等措施成功解决了这个问题。优化设计后轴系临界转速高于工作转速30%。

涡轮泵总体设计要求过氧化氢泵提供足够的指向涡轮的轴向力,平衡涡轮盘上的大部分轴向力。轴系剩余轴向力恰好可以保证轴承在适当载荷下稳定运转。

涡轮泵的主要设计指标见表1。其中涡轮和2个泵的转速由涡轮泵总体设计决定,其他参数由发动机总体设计决定。涡轮的转速是一个重要参数,较高的转速可以提高两泵的效率和涡轮的功率系数,所以较高的转速可以明显降低整个涡轮泵的体积和重量。但是高转速的选取必须建立在转动件结构可靠性的基础上,同时还要考虑2个泵气蚀性能和转子临界转速等重要因素。

表1 涡轮泵主要总体设计参数Tab.1 Design parameters of turbopump

2个泵的性能试验以及端面密封和轴承的介质运转试验均在西安航天动力研究所相关专业试验室完成。泵性能试验采用水代替工作介质,过氧化氢泵轴承联合运转试验采用了真实的工作介质,即90%浓度的过氧化氢。这些试验验证了涡轮泵相关组件的设计和生产质量,验证了相关性能参数满足发动机总体设计要求。

2 过氧化氢泵设计

过氧化氢泵的比转速大约为59,十分接近某个已有型号产品。经过论证,过氧化氢泵设计可以将这个型号产品作为模型泵,在此基础上对泵轮进行相似设计,并匹配一个新设计的诱导轮。完成初步设计后使用软件对泵流场进行仿真计算及优化,见图1。最终仿真计算结果为额定流量下,泵出口压力为11 MPa,泵效率为69%。

图1 过氧化氢泵流场速度和压力分布图Fig.1 Distribution of flow field velocity and pressure in peroxide pump

最终的泵水力试验验证了过氧化氢泵的设计及优化结果,试验中得到的扬程性能和泵效率参数完全符合设计要求。

过氧化氢泵水力试验项目包括:

1)测试泵的扬程、泵效率和气蚀性能;

2)测试泵的轴向力;

3)测试过氧化氢泵端面密封腔内部压力;

4)测试轴承及端面密封冷却流量。

泵水力试验中测得的气蚀性能优于设计预期值,裕度充足。准确测得过氧化氢泵端面密封腔压力以及轴承和端面密封的冷却流量,并通过改进相关结构保证其满足设计要求是保证过氧化氢/煤油涡轮泵安全性和可靠性的一项重要工作。

在过氧化氢泵研制中最关注的是如何保证离心泵在过氧化氢介质中运转的安全性。历史上不乏过氧化氢的安全性问题迫使项目下马的先例,如美国的LR-40发动机[6],总共生产了2台,其中1台在试验后的清泄过程中发生了爆炸,至少造成1名人员死亡。下面是本课题解决这个问题的主要措施。

1)保证过氧化氢泵零组件材料选择的正确性;

2)确保端面密封和轴承可靠运转的安全余量。

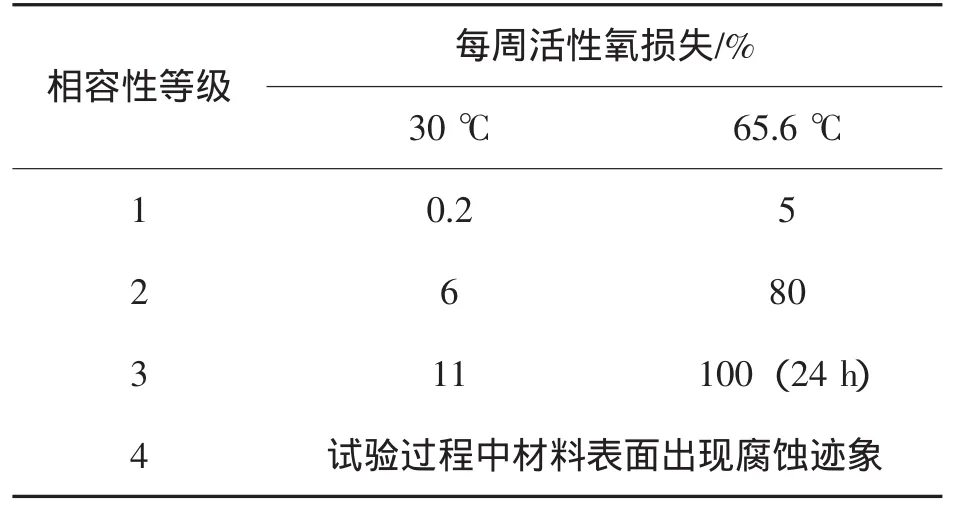

过氧化氢泵零件材料选择是建立在活性氧损失试验的基础上 (AOL),相关评级标准见表2。

通过这项研究取得的经验是1级材料 (例如氟塑料)和2级材料 (例如1Cr18Ni9Ti)在过氧化氢泵中应用是安全的。对于材料性能要求较高,又没有合适的1级或2级材料可以选择,只要其零件体积很小数量也少,3级材料也可以使用,但同时要提高其零件的表面粗糙度要求。不论何种情况,4级材料严格禁止使用。

表2 过氧化氢泵零件材料相容性评级标准Tab.2 Rating standard for material compatibility of peroxide pump

基于材料与过氧化氢的相容性研究,完成了过氧化氢泵零件的选材。泵的主要零件由不锈钢制造,包括泵壳体、泵轮、诱导轮。泵轮的前后密封环由氟塑料制造。

研究还发现过氧化氢泵金属零件在使用前的清洗及钝化过程和材料选择是同等重要的。在这个过程中将清除零件表面的所有污染物并在零件表面生成一层钝化膜。对于非金属零件只需要进行清洗,但要选择适合的清洗剂避免损伤非金属零件。不同材料的金属零件需要使用不同的钝化工艺,确保生成钝化膜的同时不会过度腐蚀零件表面。完成钝化和清洗的零件需要进行过氧化氢浸泡试验,检验钝化和清洗的效果。最后再次进行清洗和烘干,密封包装后备用。

3 煤油泵设计

煤油泵比转速为33,属于超低比转速泵。因此,煤油泵采用了部分流泵设计[7],前置诱导轮。完成初步设计后使用软件对泵流场进行仿真计算及优化,见图2。最终仿真计算结果:在额定流量下,泵出口压力为6.8 MPa,泵效率为38%。

在低比转速范围内,部分流泵除了比普通离心泵的效率更高外还有以下优势:

1)工作中不产生轴向力;

2)泵轮不需要前后密封结构,因此轴向长度更短;

3)结构简单,易于制造,结构可靠性更高。

最终的泵水力试验验证了煤油泵的设计及优化结果。煤油泵水力试验中得到的泵扬程和效率参数完全符合设计要求。泵水力试验中测得的气蚀性能优于设计预期值,气蚀性能裕度充足。

图2 煤油泵流场速度和压力分布图Fig.2 Distribution of flow field velocity and pressure in kerosene pump

4 涡轮组件设计

与许多涡轮泵一样,该过氧化氢/煤油涡轮泵也采用了一个单级部分进气涡轮。由于发动机设计采用了补燃循环系统,涡轮压比仅有1.24。当涡轮腔压力达到设计值时,涡轮盘上的轴向力将超过6 kN,远远超过了涡轮泵主轴承的承载能力。涡轮采用小反力度设计,使得涡轮盘进气侧的压力略高于排气侧,抵消了大部分由于涡轮盘进气和排气侧轴头面积差产生的轴向力。另一方面该设计方法也提高了涡轮效率,图3展示了涡轮性能的CFD优化设计结果,计算涡轮效率为0.608与试车实测效率0.60基本一致。涡轮壳体、涡轮喷嘴、涡轮转子、排气管均由高温合金制造。涡轮叶片采用无叶冠的直叶片设计,便于电解加工成型。

图3 涡轮喷嘴及动叶通道内流场速度分布图Fig.3 Distribution of flow field velocity and pressure in pump nozzle and rotational flow channels

为了尽量提高转子轴系的临界转速,在保证转子结构可靠性的前提下,将涡轮叶片的宽度优化到最小,将涡轮盘厚度优化到最薄。

由于发动机总体给定的涡轮排气管空间尺寸十分局促,使得设计者必须考虑排气管的流阻损失。为此对排气管进行了大量的CFD优化设计工作,最终将排气管流阻的损失降低到0.1MPa以下,保证了涡轮可以在设计压比下工作,提供足够的轴功率。

由于涡轮工质是过氧化氢催化分解的高温气体,其中包含了1/3氧气,涡轮转子叶片必须承受这种温度为1 023 K氧化性气体的冲刷。为此选择了一种具有突出抗高温氧化能力的镍基合金作为涡轮转子的材料。此外还准备了一个在涡轮动叶上涂覆搪瓷涂层的备份方案。使用真实的涡轮工质对带搪瓷涂层和不带搪瓷涂层的试样进行了冲蚀对比试验。试验结果表明带搪瓷涂层和不带搪瓷涂层的试样在经过燃气冲刷后,表面都没有被冲蚀,机械性能也没有差异。

5 端面密封设计及轴承选配

过氧化氢泵和煤油泵之间配置一个组合式动密封确保两泵介质绝对隔离。直接接触过氧化氢介质的动密封是一个通用形式的弹簧式端面密封,但零件材料根据与过氧化氢的相容性试验进行筛选,冷却通道部分结构进行了优化,确保轴承和端面密封有充足的冷却流量并且无积液死腔。轴承也根据与过氧化氢的相容性试验进行了筛选。

轴承和端面密封在介质中运转的安全性通过介质运转试验进行验证。试验转速高于实际工作转速9%。试验先采用水作为介质进行试运转,确认轴承和端面密封的温升在安全范围内。最后采用真实的过氧化氢介质进行多次启动模式的长时间运转试验。通过这项研究确认了所选择的特种不锈钢及陶瓷等材料适用于过氧化氢泵的端面密封及轴承,并且在结构设计中必须保证轴承和端面密封具有通畅无死角的冷却通道和充足的冷却流量。

另外一个组合式动密封被配置在涡轮与煤油泵之间,同样要求绝对隔离两侧的介质。由于发动机采用了补燃循环,涡轮腔压高于燃烧室压力,这对动密封的设计提出了更高的要求。为了适应高温、高压、绝对隔离涡轮与煤油泵介质的工作条件,设计者串联了三种形式的动密封,由煤油泵至涡轮依次为弹簧式端面密封、非接触式端面密封、浮环式密封。并使用高压惰性气体(高于涡轮腔压)作为隔离介质,将该气体引入非接触端面密封与浮环密封之间,并通过浮动环排泄至涡轮腔。

6 涡轮泵热试车

该涡轮泵进行了2个阶段的热试车∶第1阶段是没有发动机燃烧室参与的半系统试车,验证涡轮泵的性能以及与预燃室的工作协调性;第2阶段是发动机全系统的热试车,验证涡轮泵在真实发动机工作环境下的性能和可靠性。

在半系统试车中将涡轮泵调整为低工况工作,转速调整值为24 275 r/min,略低于涡轮泵设计转速。试车中实测涡轮泵转速为24 000 r/min,试车持续时间为50 s。试车后对涡轮泵所有零组件进行了全面检查。轴承光亮如新,各个动密封均未测量到磨损,涡轮转子叶片没有氧化冲蚀迹象,荧光检查未发现裂纹等问题,其余零件均进行了表面检查及密封性检查,均未发现异常情况。这些零件被再次组装成涡轮泵,参加了4个月后的发动机整机试车。

发动机热试车中涡轮泵转速的调整值为26 370 r/min,试车中实测涡轮泵转速为27 000 r/min,热试车持续时间为50 s。在一天中发动机不分解不下试验台连续进行了4次热试车。试车后对涡轮泵进行分解检查,所有零件的状态均正常,可以再次使用。

7 后续研究内容

通过该涡轮泵的研制,掌握了过氧化氢/煤油补燃循环涡轮泵研制的关键技术。下一步研究的重点是使用更高浓度的过氧化氢及更高的燃烧室压力,争取将发动机比冲提高10 s。相同的研究方法同样适用于使用更高浓度过氧化氢的涡轮泵。涡轮组件、两泵及端面密封均需要进行改进,以适应更高的发动机系统压力要求。

8 结束语

35 kN过氧化氢/煤油补燃循环发动机涡轮泵由西安航天动力研究所研制成功,其研制过程具有典型性和代表性,包含了材料相容性研究、总体方案设计与优化、组件仿真设计及优化、关键技术试验验证、涡轮泵联试、整机试车验证等全部研制内容。研制中遵循了继承与创新结合,仿真计算与经验修正结合的原则。由于普遍应用了仿真优化技术,大大缩短了研制周期,所有验证试验均一次成功。在研制过程中掌握了适应于过氧化氢的离心泵、端面密封、轴承的设计方法。通过优化设计提高轴系临界转速,增加了涡轮泵可靠性。通过小反力度涡轮设计解决了补燃循环造成的大量级涡轮盘轴向力问题。通过热试车验证了涡轮泵适应过氧化氢介质并且具有多次起动工作的能力,各项性能符合发动机总体要求。其研究经验和关键技术同样适用于后续更高浓度过氧化氢和更高系统压力要求的涡轮泵研制。

[1]ANDREWS David.Advantages of hydrogen peroxide as a rocket oxidant[J].JBIS,1990,43(7):319-328.

[2]中国航天工业总公司,世界导弹与航天发动机大全[M].北京:军事科学出版社,1999.

[3]BUTLER Kathleen N.AR2-3 engine refurbishment and gas generator testing,AIAA-99-2738[R].USA:AIAA,1999.

[4]ARKHANGELSKY V I.History of development of hydrogen peroxide LPRE at NPO energomash,IAC-05-E4. 3.01[R].[S.l.]:IAC,2005.

[5]KIM P Y,MAJAMAKIT A.Design and development testing of the TR108:a 30Klbf-thrust-level hydrogen peroxide/hydrocarbon pump-fed engine,AIAA 2005-3566[R]. USA:AIAA,2005.

[6]VENTURA M,WERNIMONT E.History of the reaction motors super performance 90%H2O2/kerosene LR-40 rocket engine,AIAA-01-3838[R].USA:AIAA,2001.

[7]关醒凡.现代泵技术手册[M].北京:宇航出版社,1995.

(编辑:陈红霞)

Development of a peroxide/kerosene turbopump for afterburning cycle for advanced upper stage engine

WANG Weiguang,CHEN Hui,CHEN Wei,DU Yujie

(Xi'an Aerospace Propulsion Institute,Xi'an 710100,China)

Turbopump for a 35 kN-thrust-level peroxide/kerosene advanced upper stage engine with afterburning cycle has been developed.The whole assembly consists of peroxide pump,kerosene pump,turbopump,and bias turbine mounted on homotaxial.The peroxide pump is a typical centrifugal pump form with an inducer.The kerosene pump adopts the split flow pump due to its low specific speed and correspondingrotor dynamics.The smaller pressure ratio and lower reaction rate are selected in the turbine design to get higher performance and reasonable axial force.Based on the studies of compatibility between materials and working fluid,the compatibility evaluation criteria,material selection and passivation processing were summarized.The results of the turbopump tests and engine hot-fire tests were analyzed,and suggestions on further research were made.

hydrogen peroxide pump;kerosene pump;turbopump;upper stage engine

V434-34

A

1672-9374(2016)02-0001-05

2015-07-20;

2016-01-25

国家863项目(2011AA702303)

王伟光(1972—),男,硕士,高级工程师,研究领域为涡轮泵设计