汽轮机叶片叶身及围带的涡流检测

刘金秋,夏晓涛,冯翌轩,尚伟

(华电电力科学研究院山东分院,济南 250014)

汽轮机叶片叶身及围带的涡流检测

刘金秋,夏晓涛,冯翌轩,尚伟

(华电电力科学研究院山东分院,济南250014)

针对汽轮机叶片检测的特殊性(如形状不规则、检测空间限制、检测比例低、检测方法少等特点),采用笔式单探头和指套式单探头进行涡流检测试验。模拟裂纹对比试样试验表明,2种探头均可有效检出缺陷,便于操作的指套式单探头灵敏度相量幅度比笔式单探头低50%左右,边缘或拉筋孔的检测需开发专用探头或工装来保障探头移动平稳。现场应用表明,涡流检测叶身及围带有一定优势,是常规检测方法的有效补充。

汽轮机;叶片;涡流检测;试样;围带

0 引言

发电厂汽轮机转子叶片是汽轮机关键部件之一,其结构的完整性是保证汽轮机安全运行的重要因素。如果叶片断裂,不仅会损坏其他叶片,还可能因为断裂叶片卡阻而破坏转子的动平衡,导致轴系失稳,成为重大事故的诱发因素。汽轮机叶片损坏的因素主要有设计、制造、安装和使用等,有时是这些因素的综合结果[1]。叶片的工作阶段按照转速可以分为启动、稳定转动、停机3个阶段。在启动、停机过程中,叶片会经受很大的离心变幅载荷以及同步的稳态汽动载荷,属于低周疲劳;在高速稳定运转过程中,叶片会因汽流扰动产生的激振力而振动,幅值较小但频率很高,属于高周疲劳。叶片的启动、停机过程是裂纹萌生和稳态扩展的主要阶段[2]。对叶身和围带疲劳裂纹的检测一直是机组检修和金属监督的重点。机组检修时,要求对转子叶片进行原位探伤,实际检测中常采用磁粉法,受空间位置限制,只能检验低、中压转子的末两、三级叶片,而超声法、渗透法等检测方法也受各种因素的制约较少应用。尺寸较小的转子叶片检测空间较小,一直存在检测的难题,实际工作中往往只进行宏观检测。本文采用涡流检测法,选用笔式探头和指套式探头来克服空间的制约。

1 对比试样制作

涡流检测常用的对比试块刻槽深度多为0.2,0.5,1.0mm,仪器参数调节极为方便,但被检测工件材质或形状稍微变化时,其阻抗图变化较大,因此宜选用同材质、同形状的工件制作对比试样。利用模拟裂纹对比试样,对缺陷尺寸和阻抗信号的关系进行试验研究并确定试验参数[3]。

选择一片与被检汽轮机叶片材料相同的2Cr13叶片,用电蚀法在其叶身上刻5个槽,在自带围带上刻1个槽,位置分别在出汽侧、叶背侧、拉筋孔处和围带外侧,缺陷位置如图1所示。表1为刻槽的尺寸及鉴定结果,检测用量具、工具包括平板(0级)、精密台钳、百分表、数显标尺、测量深度工装、塞尺、读数显微镜及数显卡尺,形位公差参考GB/T23905—2009《无损检测超声检测用试块》[4]。

图1 6处模拟裂纹刻槽位置

2 检测试验

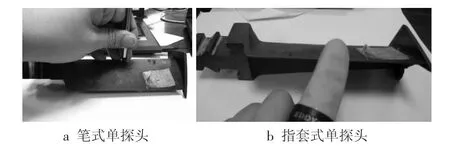

仪器,爱德森2004+涡流检测仪;探头,笔式单探头、指套式单探头(如图2所示);频率,50kHz左右。

考虑到叶身空间有限,选用绝对式单探头进行检测。检测前,采用对比试块进行仪器的调试,通过调节激励频率使缺陷信号和提离信号的相位尽量垂直,再将探头提离信号调至水平,并调整合适的信号幅度。检测时探头移动速度不宜过快,并尽量保持探头稳定。

图2 试验用单探头

表1 刻槽的尺寸及鉴定结果mm

检测试验结果如下。

(1)笔式探头和指套式探头对#1,#5模拟缺陷均未有效检出。

(2)笔式探头对#2,#3,#4,#6模拟缺陷可有效检出,如图3所示。

(3)指套式探头对#2,#3,#4,#6模拟缺陷可有效检出,如图4所示。

(4)指套式单探头灵敏度相量幅度比笔式单探头低50%左右。

图3 模拟缺陷检测信号(笔式探头检测结果)

3 现场应用

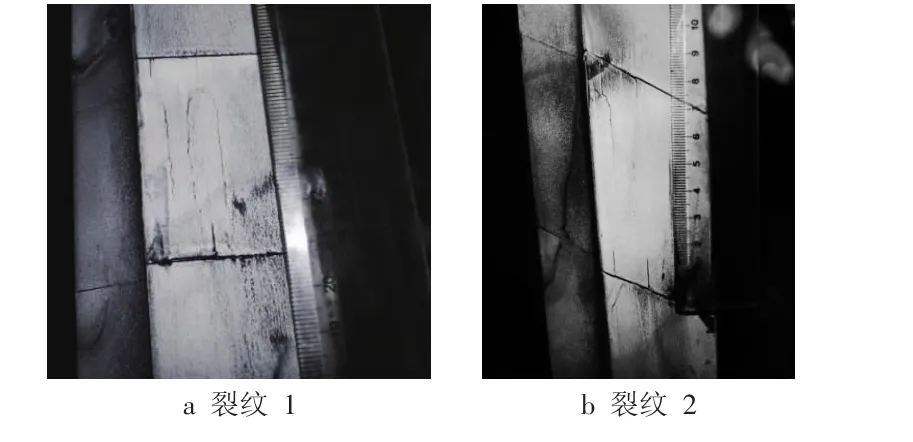

某电厂对#1机组汽轮机转子进行金属监督检验时,发现中压转子存在2处疑似裂纹(如图5所示),分别进行磁粉检验和渗透检验。渗透检验未发现缺陷,而磁粉检验的磁痕不致密,因此电厂方和汽轮机制造厂家人员认为不是裂纹缺陷,可能是运行初期形成的冲蚀沟槽或制造时遗留的机加工痕迹,无需处理。考虑到汽轮机转子高速转动时任何缺陷都可能造成极其严重的后果,采用涡流检测方法进行检测。选用笔式单探头,该部位阻抗图显示相量幅度达40%(如图6所示),可定性为裂纹缺陷。选取一处磨开后进行渗透检验,显示裂纹深2 mm,长6mm。随后对另一处开裂也进行了裂纹打磨及补焊处理。

图4 模拟缺陷检测信号(指套式探头检测结果)

图5 磁粉检测出的2处裂纹

图6 2处裂纹的涡流阻抗图

由于转子围带比叶片的受力状态好,因此检验中不够重视。电厂方及厂家技术人员之所以认为不是裂纹缺陷,主要是因为裂纹本身形态和裂纹周边形貌隐藏和掩盖了裂纹:一方面,此次磁粉检测发现的围带开裂裂纹在冷态下呈紧密闭合状,磁痕比较分散,且开裂几乎均为直线方向,没有弯曲,开裂端部也没有弯曲和变细迹象,磁痕显示的形态与常见的裂纹形态差别极大;另一方面,开裂走向与转子运行中形成的冲蚀沟槽平行,裂纹形貌很容易被冲蚀沟槽所掩盖,造成了电厂方和厂家人员的误判。而涡流检测对这类缺陷的检测几乎不受缺陷形貌影响,易于检测和评判。

4 结论

(1)涡流检测笔式单探头和指套式单探头均未能检测出#1,#5模拟裂纹缺陷,边缘部位检测的稳定性是检测灵敏度保障的关键,需开发专用探头或工装来保障探头移动平稳。

(2)涡流检测笔式单探头和指套式单探头均可检测出#2,#3,#4,#6模拟裂纹缺陷,其信号幅度与模拟裂纹尺寸对应。

(3)采用涡流法检测叶身和围带的方案是可行的,探头小,可检测空间狭小部位的叶身,是常规检测方法的有效补充。

[1]曹淑珍,胡志忠.汽轮机叶片损坏原因分析[J].汽轮机技术,1997,39(6):368-369.

[2]OAKLEYSY,NOWELLD.Predictionofthecombinedhigh andlow-cyclefatigueperformanceofgasturbinebladesafter foreignobjectdamage[J].Internationaljournaloffatigue,2007,29(1):69-80.

[3]邵泽波,宋树波.汽轮机叶片的涡流检测[J].无损检测,2002,24(10):444-445.

[4]无损检测超声检测用试块:GB/T23905—2009[S].

(本文责编:刘芳)

TK263.3

B

1674-1951(2016)09-0036-02

2014-02-11;

2016-07-25

刘金秋(1979—),男,山东潍坊人,高级工程师,工学硕士,从事电站特种设备检验、失效分析、无损检测等方面的研究(E-mail:13031747845@163.com)。