自卸半挂车液压系统的设计

徐国坪

摘 要:物料运输行业近年来的发展速度是非常可观的,自卸车作为物料运输与装卸的重要设施之一,其应用范围也日益广泛与发展。但 以往自卸半挂车液压系统设计运转存在一定缺陷,导致自卸半挂车在实际使用中频繁存在运输效率低下、运输货物容易受到污染、以及装卸料不彻底等问题。在这一背景下,文章设计一种全新的自卸半挂车,通过对液压系统关键元件进行优化设计的方式,能够提高自卸半挂车整体结构的合理性,兼顾操作方便、工作效率高等优势,可以在自卸运输业内广泛推广。

关键词:自卸半挂车;液压系统;设计

中图分类号:TH137 文献标识码:A 文章编号:1006-8937(2016)29-0005-02

自卸半挂车是目前建筑施工等工业领域中广泛使用的运输车辆之一,此类运输车辆在液压系统的控制下可完成举升、中停、限位、回位、顶棚开闭等多个功能,具有良好的应用价值。且既往工程实践经验表明,自卸半挂车无论是在作业效率、运输效率、还是物料剩余率方面均具有其他运输车辆所不可比拟的优势。本文即针对此类型自卸半挂车液压系统的设计问题展开探讨与分析,望能够确保液压系统的安全、平稳运行。

1 自卸半挂车液压系统结构

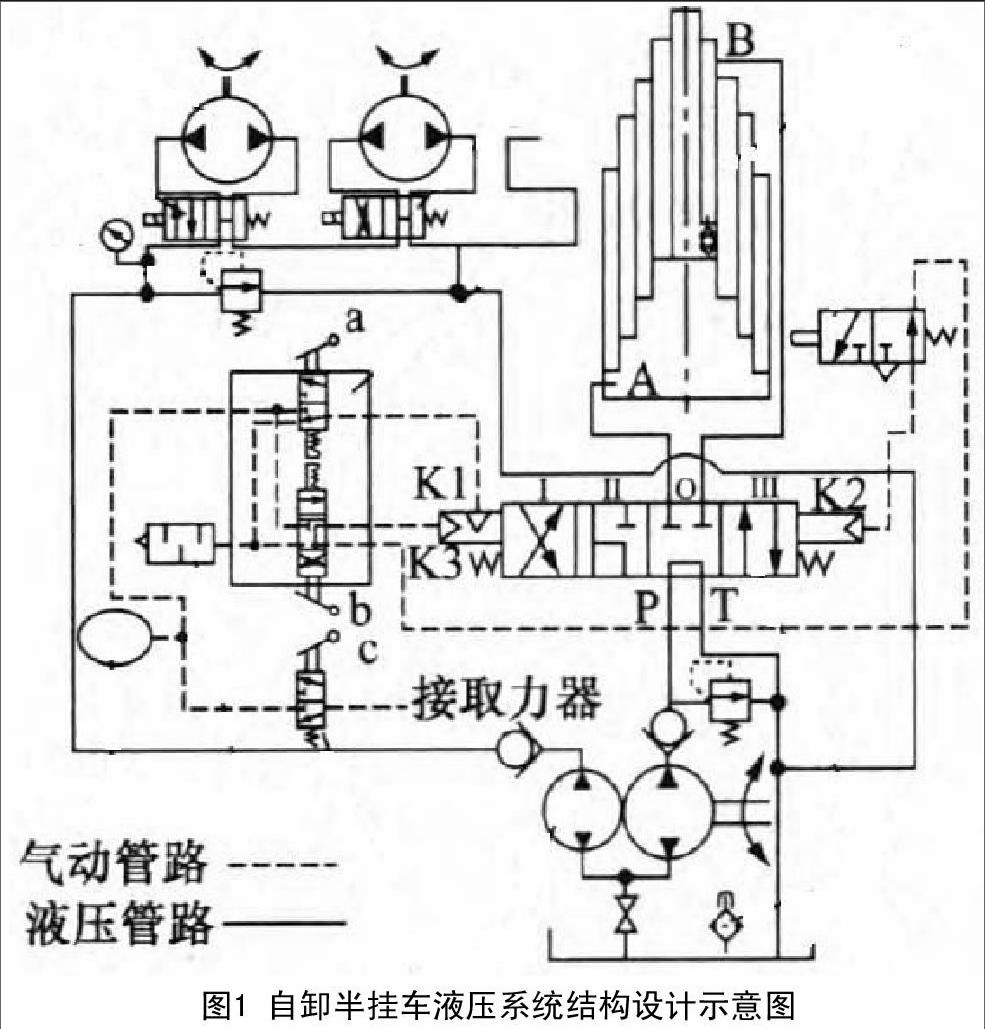

在自卸半挂车的运转过程中,液压系统是非常重要的模块之一,其主要作用是使车厢能够按照设计角度倾斜举升,在完成货物装卸作业后自动回落至初始高度,同时也是保证自卸半挂车车厢顶棚正常开闭的重要装置之一。液压系统的基本结构设计图,如图1所示。

在自卸半挂车需要操作货物进行倾卸时,操控组合手动换向阀手柄,液压油经过气控换向阀装置引入液压缸体内部(A腔),此时受到油压的推动作用力影响,液压缸内各级油缸缸筒递次伸出,操作自卸半挂车车厢上升。在自卸半挂车车厢上升至最大行程后转入回落程序,此时需要操作手动换向阀手柄装置,使油缸A腔内的液压油自动回路,而液压油由于具有一定压力,则引入液压缸体B腔内部,通过回拉伸出末级油缸的方式,操作自卸半挂车车厢下降。

2 液压系统设计要点

2.1 液压缸设计

常规使用自卸车举升角角度一般设计为45.0 °,可用于多种品类物料的装载作业,也可以对散装货物进行运输。如粮食、砂石等一类流动性较强的物料来说,其安息角多在38.0 °左右,常规自卸半挂车安息角多选择在45.0 °左右,因此可以满足装卸要求。但对于湿矿粉、粘性土等粘接性较强的物料而言,安息角相对较大,自卸半挂车通常需要50.0 °~55.0 °左右的举升角度才能够实现对物料的倾斜。因此,综合对不同物料装卸角度的要求,在液压系统设计中应当考虑将倾卸角控制为55.0 °。

同时,考虑到自卸半挂车在物料举升初始阶段中各个铰支点所对应的静摩擦力矩均较大,为了避免冲击,确保自卸半挂车液压系统的平稳、安全运转,在液压系统的设计中还应当增加力矩比系数,该系数建议取值为2.0,即自卸半挂车液压系统举升机构所提供举升力矩与举升阻力比值应为2.0。

从自卸半挂车液压系统运作全程上来看,举升缸举升作用力最大值出现在刚刚举升后,随着车厢的不断提高,所承受举升作用力有一定的下降趋势。因此,自卸半挂车液压系统液压缸最大推力可以按照如下方式进行设计:

液压缸最大推力=[力矩比系数×(载质量+车厢质量)]/(2×cos油缸安装角度);

根据实际情况计算具体推力取值,然后根据可供选用的油缸参数,选择适宜型号。所选型液压缸内应配置限位阀装置,借助于该装置实现对液压系统举升最大行程的控制,并支持车厢在回落至车架时速度自动减缓,起到削弱冲击作用力,提高循环速度以及抗高压能力,延长使用寿命的目的。

2.2 液压泵设计

在自卸半挂车液压系统中增加液压泵会直接增大回油面积以及管道面积,导致自卸半挂车的经济效益降低,且存在材料浪费的问题。因此,为有效节约材料以及成本开支,建议在液压系统设计中采用双联齿轮泵形式。

由于在自卸半挂车液压系统的运转过程中,举升缸所通过油液流量显著高于马达部位通过油液流量,且马达与举升缸不同步工作,因此液压泵设计中泵流量的选择主要考虑举升缸通过油液流量即可。当前技术支持下,液压系统将车厢举升至极限角度55.0 °下的时间应不超过40.0 s,系统泄露系数取恒定值为1.1。综上,液压泵流量可以按照如下方式计算:

油泵流量=(1.1×油缸工作容积)/40.0 s;

在此基础之上,考虑到液压泵在实际运行中的动力来源以牵引车变速箱为主,故可以确定液压泵额定转速,然后按照如下方式计算液压泵排量:

液压泵排量≥1.1×∑油泵流量最大值=油泵流量/液压泵额定转速;

根据所计算得到液压泵排量,即可在不同液压泵型号中作出合理选择与设计。

2.3 气控换向阀设计

由于本设计中该自卸半挂车液压系统车厢举升角度大(需达到55.0 °),因此在油缸的选用中采用了末级双作用油缸的设计方案,故而还必须在气控管路中制定相应的控制方案。经综合研究,选择四位四通气控换向阀,其设计结构,如图2所示。

在自卸半挂车储气筒压缩空气的作用下,该装置可操作手动换向阀进行不同位间的组合与控制,实现与各个接口的连接/断开,根据实际需求完成气控换向功能。

本装置的主要优势是将溢流功能与换向功能综合起来,图2中所示气控换向阀A/B/T/P口均与自卸半挂车油路系统连接,K点则与自卸半挂车手动换向阀气孔接口连接。在整套装置实际运行过程中,K口不同进气组合可以控制压缩空气单独或联合气动活塞运动,根据运动方式的不同,实现轴向左右侧运动,在阀芯不同路径的移动下实现阀体内不同位油路的联通或断开,从而实现换向功能。

除此以外,本装置中还设置有专门的溢流装置,用以确保系统运转暗转。若压缩空气作用力消失,则弹簧复位装置可推动阀芯移动至停止点位,实现P/T口的联通,在这一动作方案下,自卸半挂车液压系统液压泵所输出液压油回流至油缸内,空循环且不做功。

3 结 语

以往自卸半挂车液压系统设计运转存在一定缺陷,导致自卸半挂车在实际使用中频繁存在运输效率低下、运输货物容易受到污染、以及装卸料不彻底等问题。

为了弥补自卸半挂车液压系统在设计方面存在的局限性,本研究中提出了液压系统优化设计的关键方法,并对液压缸、液压泵、以及气控换向阀等关键元件的设计要点进行了探讨分析,可以通过液压系统实现自卸半挂车举升、中停、限位、回位、顶棚开闭等多个功能,具有良好的应用价值,并且能够为各类物料的安全运输与装卸提供保障。

参考文献:

[1] 侯友山,石博强,庄传利,等.150 t多功能组合式多轴半挂车液压系统[J]. 液压与气动,2008,(9):52-55.

[2] 梅彦利.新型散装自卸半挂车的液压系统[J].液压与气动,2011,(6): 70-72.

[3] 迟涛.低平板半挂车鹅颈平台液压系统的改进[J].工程机械与维修, 2015,(12):71-72.

[4] 肖生苓,吴丽丽,胡家全,等.重大件运输车辆安全性分析及基本流程框 架图的建立[J].森林工程,2007,23(2):46-48,53.

[5] 安辉,李华田,王小亮,等.一种遥控控制液压系统的甩挂运输后卸半挂 车[A].第十二届河南省汽车工程科技学术研讨会论文集[C].2015: 97-97.