铝离子对铝阳极氧化膜染色的影响

林忠达,江富诚,张政乾*,林舜得

(台湾永光化学工业股份有限公司,台湾 桃园 033759)

【经验交流】

铝离子对铝阳极氧化膜染色的影响

林忠达,江富诚,张政乾*,林舜得

(台湾永光化学工业股份有限公司,台湾 桃园 033759)

分别在25 °C和55 °C下考察了染色液中铝离子(氯化铝或硫酸铝)添加量对铝阳极氧化膜上色力度的影响。结果表明,铝离子的加入会使染液产生沉淀,进而导致染液的浓度下降,影响上色的力度。强调了工件经过阳极处理后清洗的重要性,可以有效避免残留在工件上的铝离子被带入染色槽中,从而延长染色槽的使用寿命。

铝;阳极氧化;染色;铝离子;上色力度

First-author’s address: Everlight Chemical Industrial Corporation, Taoyuan 033759, Taiwan

铝阳极氧化工艺的运用在现今社会中已极为广泛,而铝阳极氧化产品的好坏取决于阳极氧化的工艺条件,因此对铝阳极氧化工艺中影响最大的阳极氧化槽条件已有相当多的研究,其中包括阳极氧化槽中铝离子对阳极氧化膜生成的影响。但是,关于染液中的铝离子对铝阳极氧化膜染色的影响的研究较为罕见。本文将对此进行探讨。实验选用了2种铝盐,并以不同浓度添加到染液中,借此了解铝离子对染色的影响。

1 实验

1. 1 材料

试片:1050型铝片(40 mm × 50 mm × 0.5 mm)。

药剂:NaOH,Na2CO3,H2SO4(98%),AlCl3·6H2O,Al2(SO4)3·(14 ~ 18)H2O,Z701封孔剂。

染料:EVERANOD RED SL-01。

1. 2 实验装置

(1) Human DC Power Supply直流电源整流供应器,30 V、20 A。

(2) 胜兴仪器P-20冷却水循环装置,0 ~ 30 °C。

(3) DENG YONG G-20恒温槽,30 ~ 99 °C。

(4) Precisa XS 625M电子天平,精度0.1 mg。

(5) Macbeth®Color-Eye 3100测色仪,孔径LAV,公式CMC(2.00:1)。

(6) PerkinElmer Optima 5300DV电感耦合等离子体发射光谱仪(ICP-OES),对铝离子的检测极限为100 μg/L。

(7) JASCO V-650紫外可见分光光度计。

1. 3 实验方法

1. 3. 1 实验设计

分别使用AlCl3和Al2(SO4)3作为铝离子来源,以不同添加量进行试验,并将阳极氧化时间、温度纳入考虑,再经由测色仪检测其上色的力度,然后以JMP统计分析软件找出相关性及确认影响因子,以便分析研究。

1. 3. 2 前处理

(1) 碱处理:将铝片浸泡于55 °C的10 g/L NaOH(40%)+ 20 g/L Na2CO3溶液中脱脂3 min,然后水洗。

(2) 酸中和:室温下浸泡在体积分数为20%的HNO3溶液中30 s,然后水洗。

1. 3. 3 阳极氧化

将前处理后的铝片置于20 °C的20% H2SO4溶液中,在电流密度1.3 A/dm2下分别阳极氧化20、30和40 min,然后水洗。

1. 3. 4 染色

将铝片分别浸泡在25 °C和55 °C的1 g/L染液中,阳极氧化时间20、30和40 min所对应的染色时间分别为1、3和15 min,染色后水洗。

1. 3. 5 封孔

将铝片浸泡于70 °C的5 g/L Z701溶液中15 min,然后水洗、烘干。

1. 3. 6 上色力度检测

以测色仪测定上色力度,力度是指标准品的吸收速率与样品吸收速率之比。本文中的标准品是指铝离子添加量为0 mg/L的样品,其力度定为100。

使用业界常用的D65光源,包含镜面光方式进行数据测定,以求数据的正确性。

1. 3. 7 数据分析

根据染料上色力度,利用JMP统计软件找出相关性与其趋势判定。

2 结果与讨论

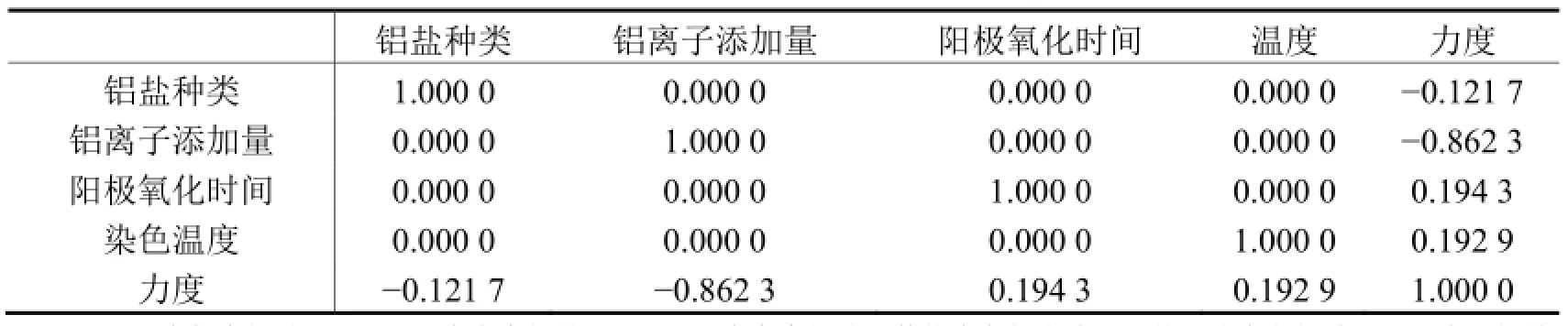

采用全因子试验,分别探讨不同铝盐[包括AlCl3和Al2(SO4)3]、铝离子添加量(分别为0、9.2、18.4、27.6、36.8和46.0 mg/L)、染色温度(25 °C或55 °C)及阳极氧化时间(20、30或40 min)对染液上色力度的影响,利用JMP统计软件对数据进行相关性分析,初步筛选出较重要的因子,其结果见表1和图1。可以看出每个因子皆与力度有相关性,但是各因子间并无相关性。其中,铝盐种类与力度的相关性最低,说明铝盐种类对力度的影响不大,所以在后续的讨论中仅挑选AlCl3所测得的数据进行分析探讨,。

表1 不同因子与上色力度的相关性分析数据Table 1 Data for analysis of the correlation of color strength with different factors

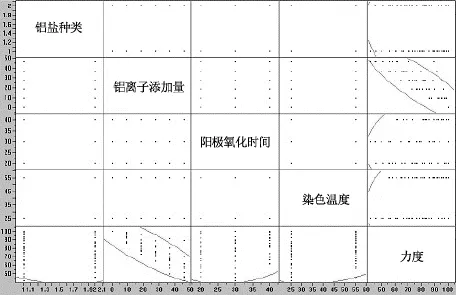

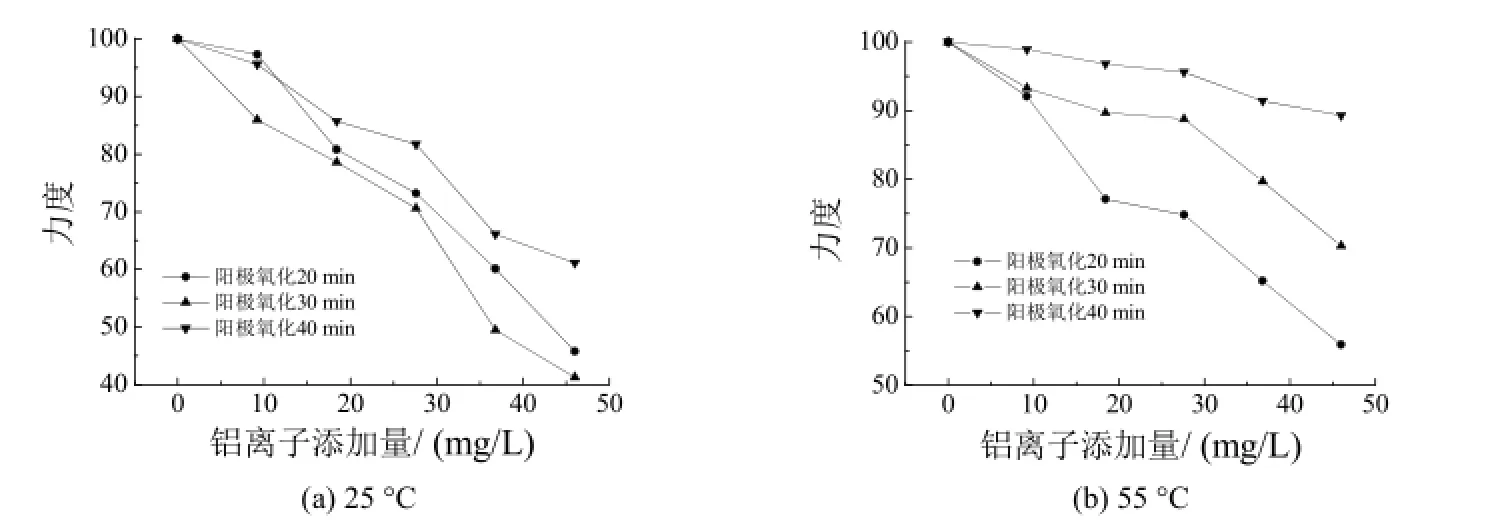

在不同染色温度下所测得的力度如图 2所示。可以看出,随着铝离子添加量的增加,力度减小,但是当染色温度提高时,力度减小的幅度就有变缓的趋势,特别是在染色温度55 °C、阳极氧化时间40 min时,铝离子添加量的多寡对力度的影响更不明显。

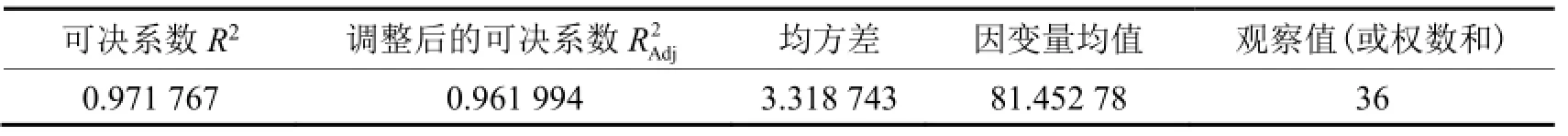

利用JMP进行全因子的回归分析,希望能找出并确认影响力度的重要因子,相关结果见表2、图3和表3。从表2中的可决系数可知实验数据具有高度的一致性,且是可信赖的(一般而言R2>0.7为可信赖),另外从图3也可以看出实验数据的离散性小,一致性高。而表3表明,除了铝离子添加量外,阳极氧化时间在20 min、30 min时跟染色温度在25 °C时以及三者间的二阶交互作用项也是对力度影响显著的重要因子。换言之,当阳极氧化时间越久、染色温度越高,力度的变化就越不明显,这验证了在图2中所看到的力度的变化趋势。

图1 不同因子与上色力度的相关性分析图Figure 1 Diagram for analysis of the correlation of color strength with different factors

图2 染色温度分别在25 °C和55 °C时染液中铝离子添加量对上色力度的影响Figure 2 Effect of the dosage of aluminum ions in dyebath on color strength when dyeing at 25 °C and 55 °C, respectively

表2 回归分析结果Table 2 Result of regression analysis

图3 上色力度预测值与实测值的对比Figure 3 Comparison between predicted and measured color strengths

表3 各因子的显著性分析Table 3 Analysis of significance of factors

在染液中添加铝离子之所以会影响上色力度的原因在于一般染料分子本身含有许多阴离子基团,因此当像铝离子这样带三价正电、电荷密度高的阳离子进入染液之中,染料分子就很容易因正负电相吸引而沉淀,导致染液浓度降低,影响到上色。

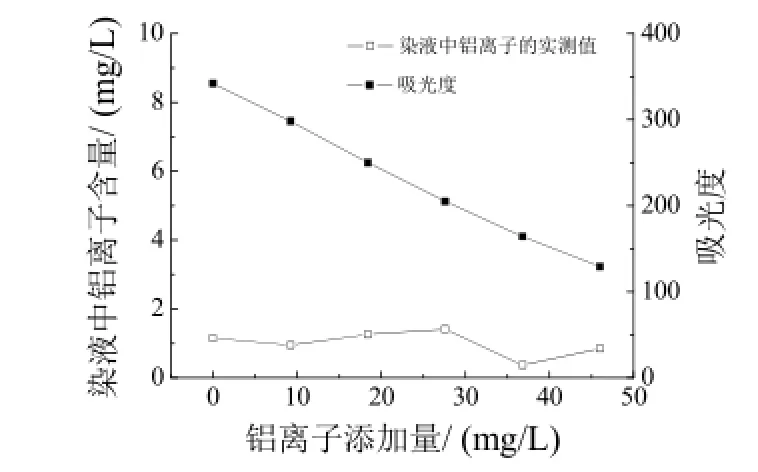

在实验中的确观察到上述沉淀现象。为了确认该沉淀物为铝离子及染料分子所生成,在将铝离子添加到染液后,随即测量其吸收光谱(波长范围200 ~ 800 nm),并记录其最大吸收值(在515 nm),再利用ICP-OES测量染液中的铝离子含量,其结果见图4。从图4中可以看到,未添加铝离子时染液中已含有少量铝离子,但随着铝离子添加量的增多,染液中的铝离子含量并未明显增加,反而是染液的吸收度逐渐减小。这证实了染液中的铝离子与染料分子发生了结合而沉淀在染色槽的底部。

图4 添加铝离子后染液中实际的铝离子浓度及其吸光度Figure 4 Actual concentration of aluminum ions in dyebath after adding with different amounts of aluminum ions and their absorbance

3 结论

在本实验里,当铝离子添加到染液时,可以明显看到沉淀产生,进而导致染液的浓度下降,影响到染色的力度。而这也间接证实了铝阳极氧化工艺现场的染色槽在经长期使用后槽底所发现的沉淀物应该就是铝离子与染料分子所结合生成的,只是没有像在小型试验中那么容易被观察到,尤其是黑色或深色系的染液,使用时间更长、更频繁,有可能只有在更换槽液才会发现底部有沉淀。因此,工件经过阳极氧化处理后的清洗显得十分重要,可以有效避免残留在工件上的铝离子带入染色槽中,延长染色槽的使用寿命。

[ 编辑:温靖邦 ]

Effect of aluminum ion on dyeing of anodic oxidation film on aluminum

LIN Chung-Ta, CHIANG Fu-Cheng,

CHANG Cheng-Chien*, LIN Shun-Te

The effect of the amount of aluminum ions added as aluminum chloride or sulfate in dyebath on color strength of anodic oxidation film on aluminum when dyeing at 25 °C and 55 °C respectively were studied. The results showed that the addition of aluminum ions to dyebath results in the decrease of dye concentration and color strength of anodic oxidation film due to the formation of precipitates in the dyebath. The importance of cleaning after anodic oxidation was emphasized, which can effectively avoid the drag-in of aluminum ions from the surface of workpiece to dyebath and thus extend its service life.

aluminum; anodic oxidation; dyeing; aluminum ion; color strength

TG174.451

A

1004 - 227X (2016) 03 - 0141 - 04

2015-08-05

2015-12-28

林忠达(1986-),男,台湾云林县人,台湾师范大学化学研究所毕业,工程师,主要从事铝阳极氧化研究。

张政乾,副理,(E-mail) graham@ecic.com.tw。