港珠澳大桥旅检大楼主支撑架铸造工艺研发

苏志东

摘要: 介绍了港珠澳大桥工程旅检大楼主支撑架高性能铸件的结构特点、技术条件。分析铸件制造过程中可能出现的质量问题,并针对这些潜在的质量问题从铸造工艺上提出了一系列的质量控制措施。研究了分型面的选择、加工量、缩尺、工艺补正量、补贴和浇注系统的设计,并利用先进的MAGMA模拟软件对凝固及充型进行模拟仿真,最终达到了降低生产制造成本、提高铸件质量的目的。

Abstract: This paper introduces the structural features and technical conditions of the high performance castings of the main supporting frame for the inspection of Hongkong-Zhuhai-Macao Bridge. Castings manufacturing process of the quality problem which may occur was analyzed, a series of quality control measures were put forward in the light of these potential problems. The design of mold joint selection, padding and gating system has been studied. The advanced MAGMA solidification and mold filling simulation were used to reduce the cost and improve the quality of castings.

关键词: 主支撑架;工艺研发;计算机模拟

Key words: main support frame;research and development of process;computer simulation

中图分类号:TS913+.2 文献标识码:A 文章编号:1006-4311(2016)29-0102-02

0 引言

港珠澳大桥工程旅检大楼是港珠澳大桥的重要配套项目之一,建成后将成为连接港珠澳,实现三地互通的陆路口岸,也是全国唯一同时连接香港、珠海和澳门的口岸。

此次研发的铸件为港珠澳大桥工程旅检大楼主支撑架高性能铸件,该产品结构复杂,外部有四个支撑端,曲面复杂,外部表面质量要求极高,内腔空间狭小。同时也是公司首次研发的建筑领域的铸钢件,生产难度大,针对这些难点,设计了不同于以前的新的工艺。

1 工艺方案的确定

1.1 结构及难点的分析

港珠澳大桥工程旅检大楼主支撑架高性能铸件结构如图1所示,轮廓尺寸为1950m×1711m×1536mm,重12.5t。

该铸件有4个支撑端,且壁厚较大,底部法兰背面凹槽宽度仅有110mm,容易粘砂。中间小孔直径130mm,对砂芯定位及固定均不利。见图2。

底部法兰热节较大,且法兰盘内径较小,不利于铸造补缩。

1.2 工艺方案设计

1.2.1 造型方案的确定[1]

根据该类铸件的结构特点及技术质量要求,并吸取以往生产类似结构铸件的经验,选取实样造型及内腔设计砂芯来形成铸件的型腔的工艺方案,根据铸件的拔模斜度,在负稍部分设计支撑胎板来保证外模样的整体性。选择支撑胎板底面作为分型面,见图3。

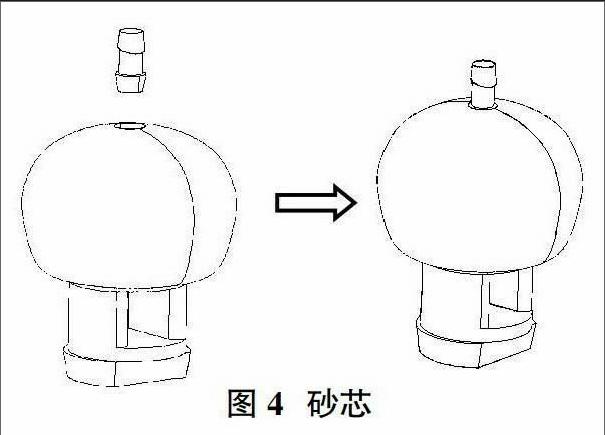

由于铸件内腔空间狭小,在实际浇注钢水充型的过程中,容易发生砂型冲蚀、型砂烧结的现象,从而导致铸件表面粘砂问题的发生,且芯头只有底部可以固定。综合考虑,将内腔芯分为两个芯,采用新铬矿砂加氧化铁粉打制砂芯,再通过芯骨将砂芯固定于下箱砂型上。防止砂芯浇注时受钢水冲击摆动,保证内腔的尺寸合格,见图4。

1.2.2 铸件缩尺、补正量和反变形量的设计

铸钢件的收缩分为液态收缩、凝固收缩和固态收缩,在凝固收缩和固态收缩产生的线收缩(即缩尺),影响铸件尺寸,参考以往生产的各类铸钢件的实际缩尺,该类产品缩尺在1.6%~2.0%之间,由于该产品壁厚变化较大,各部分的线收缩不同,对内腔、支撑端面、法兰背面等部位给予合适的补正量来调整铸件尺寸。

1.2.3 铸件的冒口及补贴的设计

由于铸件的结构、分型面的位置等已固定,因此冒口的位置也就基本确定,且该铸件外表面质量要求极高,故尽量避免在外表面(铸造毛面)设置工艺信息。根据铸件热节分布情况,由水平补缩距离、铸件模数等确定出冒口的尺寸和数量,再用补缩量法进行校验。冒口的设计采用模数法。这种方法的基本原理是冒口应比铸件受补缩部分晚凝固,以冒口中的金属液补缩铸件使铸件致密[2]。

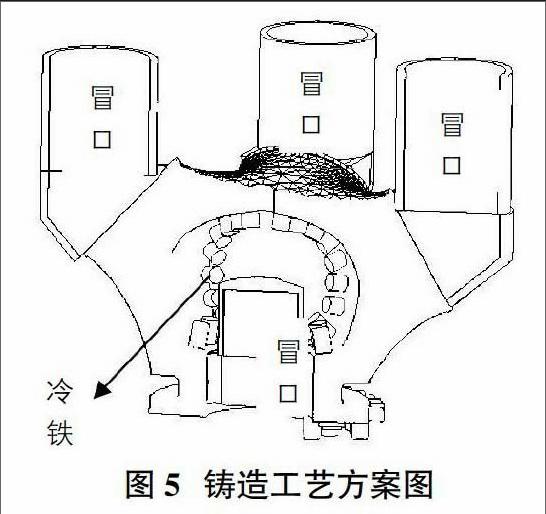

明冒口的选择取决于支撑端的模数,计算支撑端模数后,即可得知明冒口模数,根据冒口模数再选择合适的冒口尺寸。底部法兰盘位置也为热节集中区,内腔中间设置暗冒口往两侧补缩,同时根据暗冒口可提供的补缩距离,在补缩的末端区增加冷铁,见图5。

在内腔中部设置暗冒口,必须注意在暗冒口与明冒口之间处于熔融状态期间,能从上部的明冒口向下部的暗冒口补给钢液。并要求,在中间部位凝固之后,暗冒口必须能充分利用其自身的补缩能力。因此,设置暗冒口时,其重量的1/3应看作铸件的一部份进行考虑,以免补缩钢水量不足而产生缩孔。暗冒口的计算方法与明冒口的计算方法相同。明冒口的选择在保证模数的基础上,还需要通过补缩液量来校核。

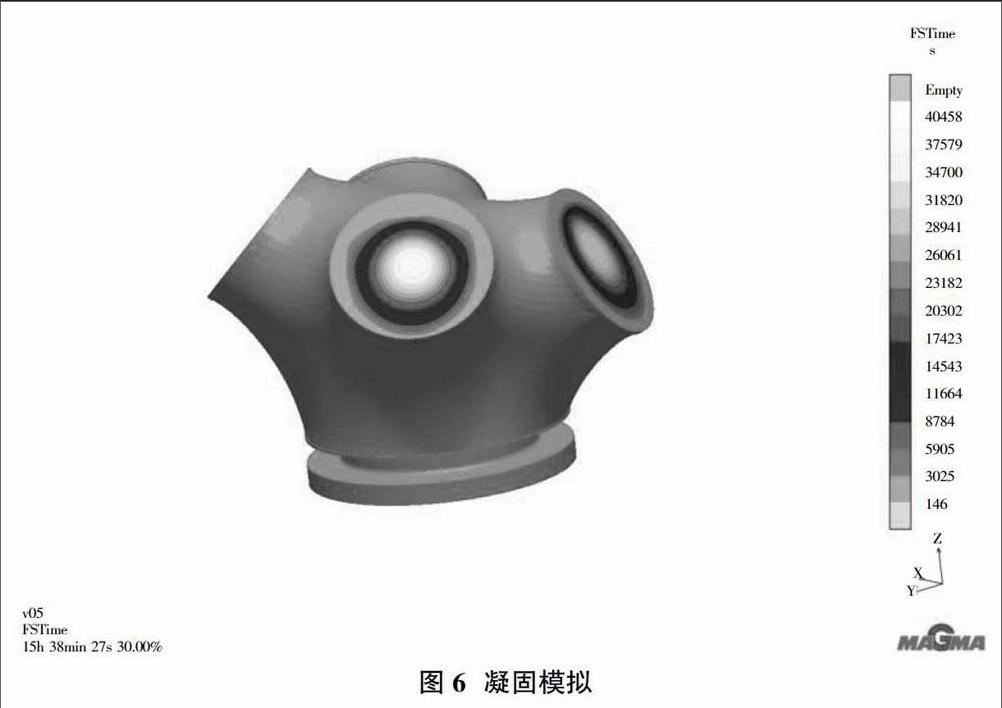

通过模数计算确定冒口和补贴后,应用MAGMA凝固模拟与模数计算相互验证,保证顺序凝固和有效补缩,确保缸体内无任何缺陷。见图6。

1.2.4 浇注系统的设计

浇注系统是砂型中引导液态金属进入型腔的通道,浇注系统必须保证钢液平稳、迅速且连续的流入型腔,并能够顺利排气、浮渣,同时调节铸型内的温度分布,强化铸件补缩。

本产品采用开放式浇注系统,进流的内浇口位置设置在内腔暗冒口的下方,使金属液流经冒口进入型腔,提高暗冒口的补缩效果。通过计算,根据浇注时间、内浇口出流速度和液面上升速度,选取合适的内浇口数量和尺寸。同时鉴于该铸件表面质量要求极其严格,为避免铸件表面产生夹渣等缺陷,在内浇口处使用过滤器来保证进入型腔钢液的纯净度。

利用模拟软件,对浇注系统进行模拟优化改进,设计出最佳的浇注系统。

1.2.5 模样的选择

鉴于铸件外表面(铸造毛面)A1(铸造毛面粗糙度要求)的要求及该铸件的批量化生产,该铸件模样设计时选择主体木质模型,外表面为树脂层,来提高半成品的表面质量及强度,为铸件的表面质量提供保障。

2 产品质量验证

从铸件尺寸和NDT检测结果来看,铸件壁厚符合设计要求,满足顾客规范。铸件整体组织致密,无缩松,性能满足顾客要求,铸件质量较好,该铸造工艺可行。

3 结束语

研究港珠澳大桥工程旅检大楼主支撑架铸件的结构,利用MAGMA模拟检验,确定最优的铸造工艺,同时采取合适材料的模样及浇注系统的综合设计,保证铸件的外观质量,工艺设计时在冒口、补贴、冷铁、砂芯等工艺措施方面逐步优化,确保工艺的可靠性。结论具体如下:①模型采用主体木质模型加芯盒配置方案,采用芯头小间隙及适当工艺补正量确保铸件尺寸;②采用新铬矿砂加氧化铁粉工艺造型、制芯,防止铸件孔、槽等狭小部位粘砂,针对复杂铸件内腔铸造采用多芯头搭接组合、联合定位多个砂芯;③采用二分法浇注系统配合过滤器的使用减少铸件表面夹砂、夹渣缺陷;④采用树脂实样模具来提高砂型的表面粗糙度及强度,从而来保证铸件的铸造毛面的粗糙度。

参考文献:

[1]王君卿.铸造工艺学[M].北京:机械工业出版社,2003:45-64.

[2]王君卿.铸造工艺学[M].北京:机械工业出版社,2003:868.

[3]崔一正.工作平台的铸造工艺[J].现代铸铁,2005(02).