一种带推管侧顶脱模机构的注塑模设计*

何柏海,何骏

(1.浙江工业职业技术学院,浙江绍兴 312000; 2.浙江信息工程学校,浙江湖州 313000)

一种带推管侧顶脱模机构的注塑模设计*

何柏海1,何骏2

(1.浙江工业职业技术学院,浙江绍兴 312000; 2.浙江信息工程学校,浙江湖州 313000)

介绍了一种内侧壁带螺丝柱位及外侧壁带矩形扣位塑料件的脱模机构装置及其模具设计。塑料件上内侧壁螺丝柱位的脱模依靠带推管侧顶出的斜顶组件机构完成,外侧壁矩形扣位的脱模则依靠滑块组件完成;斜顶组件侧抽芯功能件包括斜顶头及安装于其上的推管侧顶出机构,由推管实现内侧壁横向螺丝柱位顶出脱模;模具及其脱模机构设计合理,工作稳定可靠,用简单的机构实现了塑料件的自动化注塑生产。

注塑模;斜顶;侧边推管;机构设计;螺丝柱位

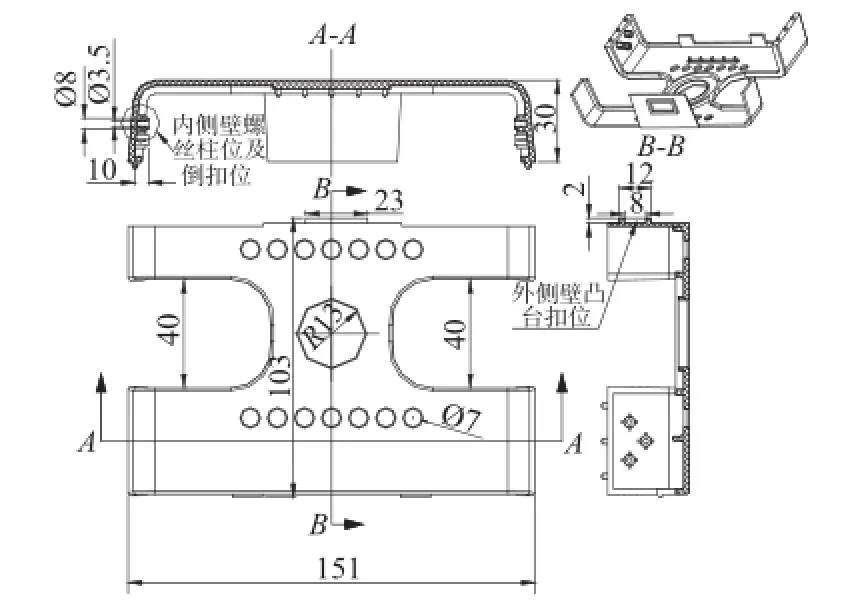

塑料制品由于实际应用的需要,往往在塑料件的侧壁设计有扣位或孔位,此类塑料件注塑成型时,为方便脱模,模具设计有斜顶结构或侧抽芯机构,对于一般简单的扣位,直接采用与塑料件侧凹位或孔位相吻合的斜顶头即可以解决问题,对于复杂一点的需要斜顶脱模,如保持塑料件顶出时横向不移动,则采用斜顶加推杆结构可以解决问题[1-4]。图1为某汽车摇臂控制件底部扣接盖,其结构虽简单,但其内侧壁处带有多个螺丝柱位需要侧向抽芯,外侧壁带有矩形侧边接口,如果采用注塑成型方式来生产,内侧壁螺丝柱位的脱模必须采用斜顶头部设计有特殊的推管推出机构,以辅助完成侧壁螺丝柱位推出需要,常规的斜顶侧抽芯机构或侧抽芯滑块机构则难以解决此问题[5-7]。笔者针对上述塑料件内侧壁带有的多螺丝柱位需横向抽芯的实际问题,结合推管推出结构,设计了一种斜顶头部带推管机构的斜顶脱模装置,实现了侧壁设计有横向螺丝柱位一类塑料件的侧向抽芯脱模,结构设计简单,操作方便,工作稳定,安全可靠。

图1 汽车摇臂控制件底部扣接盖

1 塑料件内、外侧壁需抽芯脱模位置的结构特点

该汽车摇臂控制件底部扣接盖外观造型及侧面倒扣位、侧面多螺丝柱位分布及其基本尺寸情况如图1所示,塑料件为薄壳类塑料件,顶部壁厚平均2.4 mm,侧边平均壁厚1.8 mm;材料为丙烯腈-丁二烯-苯乙烯塑料(ABS)+30%玻纤;塑料件整体规格大小为151 mm×103 mm×30 mm。

图2为塑料件注塑成型结构分析图。

图2 塑料件注塑成型结构分析图

由图2可以看出,塑料件在图中的P,N处存在两处脱模困难设计位,P处为型芯侧内侧壁面,其特点是该处既有侧面倒扣位,又有螺丝柱位,扣位深度为7 mm,而B1、B2、B3共3个M4螺丝柱位,呈三角形均匀分布,螺丝柱位高度10 mm,单个螺丝柱位根部圆周节点上分布有4个加强筋筋位;N处外侧壁存在侧凹矩形倒扣位,其尺寸为23 mm×12 mm,深度为2 mm;另外,塑料件中央部位为平面,其上设计有14处直径7 mm的凹孔及一处直径26 mm的大圆凹孔;从塑料件整体结构看,该塑料件注塑成型脱模结构的设计难点是:

(1)对于P处:①内侧壁面倒扣位深度大,抽芯距离长;②内侧壁面螺丝柱位数量多,且分布较紧凑,单个螺丝柱位深度大,局部区域包紧力大,成型斜顶头难以加工;③加强筋筋位较多,筋位处需增加辅助顶出,以防止脱模时塑料件型腔侧外观面拉白变形,破坏塑料件的结构强度。

(2)对于N处:外侧壁面抽芯面积大,须配合侧抽芯滑块机构脱模。

综上所述,塑料件注塑成型时,模具结构设计须克服上述难点问题。

2 抽芯脱模机构设计分析

2.1内侧壁面螺丝柱位、扣位脱模抽芯方案分析

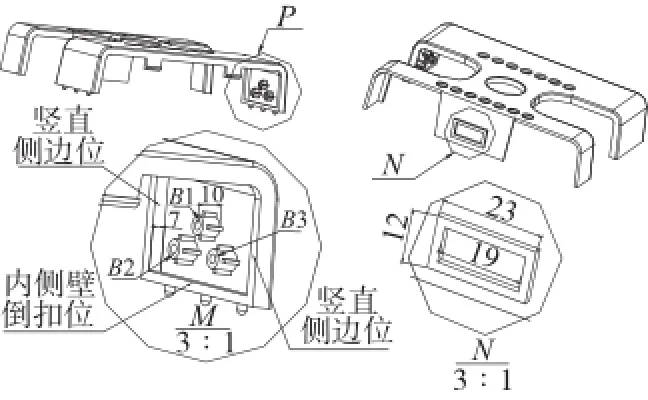

根据前述分析,设计型芯内侧壁面螺丝柱位、倒扣位脱模抽芯机构时,针对倒扣位处、螺丝柱位处以及周边抽芯深度大、包紧力大的特点,采用将内侧壁面倒扣位及竖直侧边位、螺丝柱位分别二次抽芯的抽芯脱模方案;针对该塑料件型芯侧面的特点,相应的斜顶头结构采用镶拼方式;基本思路为二次抽芯脱模,尽可能减少塑料件的脱模变形,即第1步先完成内侧壁面倒扣位的侧抽芯脱模;第2步完成内侧壁面3处螺丝柱位的推管推出脱模,因而,根据斜顶的结构特点,需在斜顶头设置完整的推管推出机构,即斜顶头上设计推管推出机构。设计的关键问题是推管推出机构在斜顶头上的结构布局及设计,以确保脱模时动作可靠。在斜顶头上设计的推管推出结构如图3所示。图3中,推管机构组件包括2个滑动顶销1,3根型芯顶针2,3个型芯顶针紧固螺钉8,3根推管3,3个弹簧4,1块推管盖板5,1块推管推板6,3个推管板紧固螺钉7,1根斜顶杆9,4个小盖板紧固螺钉11。

图3 斜顶推管推出结构

2.2斜顶抽芯顶出机构分析

依据前述抽芯部位P,N处的方案分析,型芯内侧壁面倒扣位、螺丝柱位斜顶组件抽芯脱模机构如图4a所示,塑料件外侧壁凹矩形扣位滑块组件抽芯脱模机构如图4b所示。

在图4a型芯内侧壁面倒扣位、螺丝柱位斜顶组件抽芯脱模机构中,斜顶组件脱模装置包括滑动顶销1、型芯针杆2、推管3、弹簧4、推管盖板5、推管推板6、推管板紧固螺钉7、型芯针杆紧固螺钉8、斜顶杆9、斜顶座10、小盖板紧固螺钉11、小盖板12;机构中参与成型的组件包括型芯针杆2、推管3及斜顶杆9的头部。机构组件装配结构具体形式为:型芯针杆2安装于小盖板12上,通过型芯针杆紧固螺钉8加以紧固,型芯针杆2穿过推管盖板5、推管推板6、推管3,其头部构成塑料件的局部型芯;推管3安装于推管盖板5上,由推管推板6压紧;推管盖板5、推管推板6通过推杆板紧固螺钉7紧固连接;推管3外套有弹簧4,其头部安装于斜顶杆9的头部内;滑动顶销1安装于推管推板6上,通过推管盖板5压紧,其导向光杆部分穿过小盖板12,头部与模具型芯接触;小盖板12的作用是构成斜顶头的局部型芯,通过小盖板紧固螺钉11与斜顶杆9连接,以保证推管机构组件的可靠运行。

图4 抽芯脱模机构

在图4b塑料件外侧壁凹矩形倒扣位滑块组件中,滑块组件包括滑块体13、耐磨板14、限位板15、抽芯弹簧16、抽芯拉杆17、压紧块18、斜导柱19;滑块体13的头部参与成型;限位板15起到对滑块体13外抽时的限位作用;抽芯弹簧16为滑块体13提供抽芯动力。

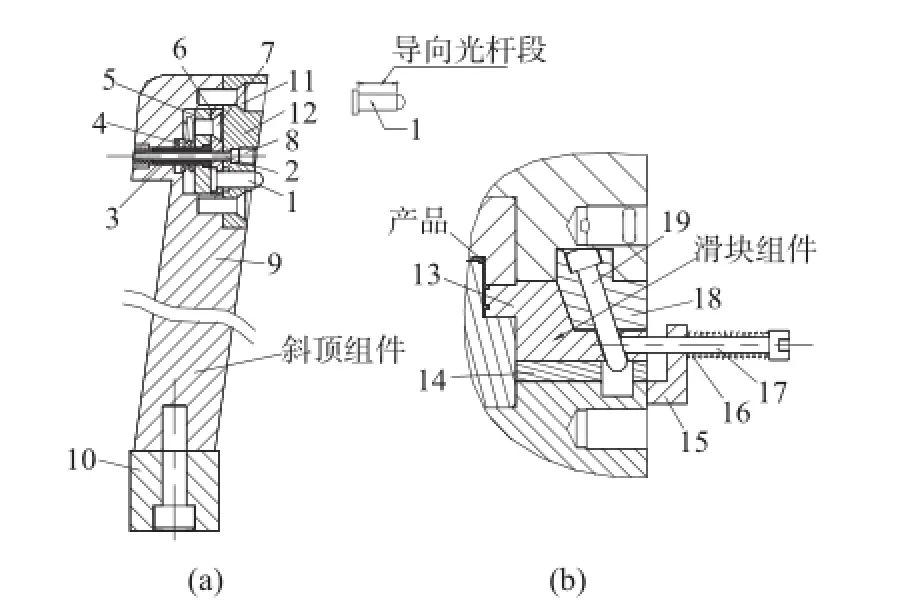

2.3斜顶机构功能控制关键设计

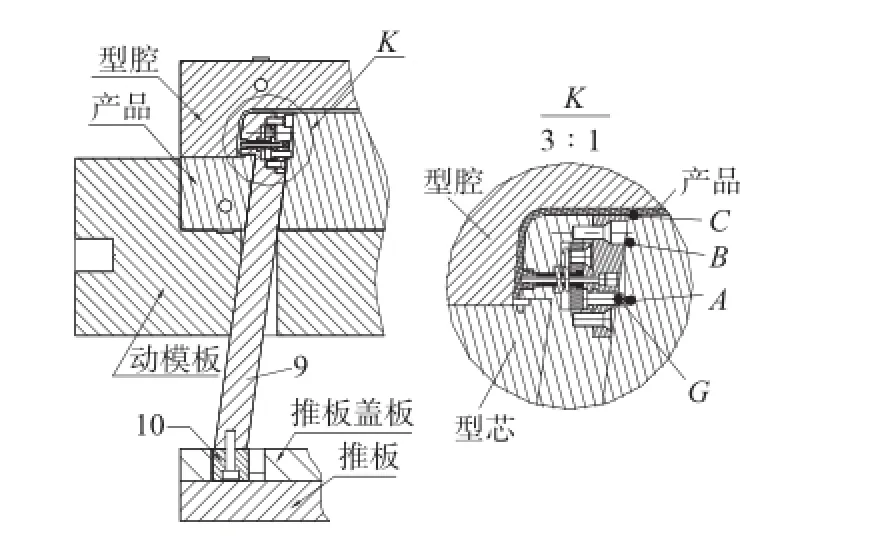

由上述分析可知,为保证斜顶顶出时实现二次脱模的功能,需在对应型芯上的斜顶导向边上做特殊的控制设计,如图5所示。图5中斜顶机构在模具中的安装情况为:斜顶杆9头部构成塑料件成型的部分型芯,安装于型芯上,与型腔一起构成塑料件的注塑空腔;其下端穿过动模板上的避空孔,底端安装于斜顶座10上,斜顶座10通过压块安装于推板盖板上开设的斜顶座槽内,并能在推板上滑动;为保证机构工作时二次脱模的可靠性,如图5中K放大图所示,在斜顶头右侧型芯上的斜顶孔边上设计两段直线,两段直线由图5的K放大图中A,B,C三点构成,AB直线段为与竖直方向平行的直线段,BC直线段为与斜顶杆9右侧导向边接触且方向同斜顶顶出方向相同的一段直线距离。为便于说明,设定A,B,C三点为滑动顶销1相对的3个不同位置控制点,G为滑动顶销1上的配合控制点;斜顶杆9顶出时实现两次脱模的功能由型芯上的斜顶孔边上的A,B,C三点控制滑动顶销1上的G点运动来完成。

图5 斜顶二次抽芯控制关键设计

3 模具结构及顶出机构工作分析

该塑料件的模具结构为两板模,斜顶组件、滑块组件在模具上的安装如图6所示。

图6 模具结构

模具及脱模机构的工作原理如下:

(1)型腔脱模。

型腔脱模包括型腔面的脱模及外侧抽芯的脱模;模具打开时,模具型腔打开,型腔面自动脱模;滑块组件完成塑料件N部位的抽芯脱模。

(2)型芯脱模。

型芯脱模包括型芯面的脱模及塑料件P处斜顶组件的抽芯脱模。型芯面的脱模由模具顶出机构中的顶杆与斜顶组件顶出,二者同步进行。斜顶组件的脱模过程如下:

第一次脱模,即斜顶杆9的头部、型芯针杆2脱模。注塑后模具打开,结合图1中塑料件结构特点及图4a、图5及图6,当塑料件注塑好即将顶出脱模时,斜顶杆9通过斜顶座10在如图5、图6所示推板的推动下,将带着推管机构组件、小盖板紧固螺钉11、小盖板12跟随塑料件一起被顶出,此时,由于推管3与斜顶杆9之间可以相对滑动,因而,推管机构组件中的滑动顶销1、推管3、推管盖板5、推管推板6、推杆板紧固螺钉7由于弹簧4被压缩,所以在水平方向上能保持相对不移动,而竖直方向上能保持同斜顶杆9同步运动;顶出过程中,塑料件的运动过程是:竖直方向上和斜顶杆9同步,而水平方向上保持相对不动;型芯针杆2因为通过型芯针杆紧固螺钉8、小盖板紧固螺钉11、小盖板12已与斜顶杆9紧固连接在一起,将保持同斜顶杆9的水平方向和竖直方向的同步运动,因而型芯针杆2左边头部同斜顶杆9的头部一样,将与塑料件的侧壁逐渐分离,直到滑动顶销1上的G点由型芯上的A点运动到型芯上的B点,滑动顶销1上的G点到达型芯上的B点后,型芯针杆2左边的头部实现从塑料件螺丝孔位中抽出;斜顶杆9头部亦同步与塑料件侧壁分离。

第二次脱模,即推管3脱模。待滑动顶销1上的G点通过型芯上的B点后,再继续跟随斜顶杆9向斜右上方运动时,滑动顶销1上的G点由型芯上的B点运动到型芯上的C点时,滑动顶销1逐步失去型芯的阻挡,弹簧4将释放压力推动滑动顶销1、推管3、推管盖板5、推管推板6、推杆板紧固螺钉7相对向右移动,直到被小盖板12所阻挡,使推管3的左端与塑料件分离,从而实现塑料件侧壁螺丝柱位的侧向抽芯脱模。

(3)斜顶机构的复位。

复位时,如图4a、图5及图6所示,模具上的推板通过斜顶座将斜顶杆9拉回,型芯针杆2跟随斜顶杆9的头部在水平方向上和竖直方向上同步复位,推管3则在竖直方向上与斜顶杆9的头部同步,但水平方向上则经历由型芯上的控制点C到B再到A的线性过程复位。

4 结论

(1)结合塑料件型芯内侧抽芯部位倒扣位+螺丝柱位的特点,采用斜顶+推管二次侧抽芯机构,设计了分步控制式分步侧抽芯斜顶机构,有效解决了斜顶头分次顺序抽芯脱模问题,避免了手工取件,实现了塑料件自动化生产,简化了模具结构,降低了生产成本。

(2)采用上述技术方案设计的斜顶头部带推管机构的斜顶脱模机构,实现了对侧壁设计有横向螺丝柱位的塑料件进行侧向抽芯脱模的功能,装置设计合理,结构紧凑,工作稳定,安全可靠,简化了模具结构。

[1] 刘保臣,陈静波,申长雨.双脱模模具结构设计[J].工程塑料应用,2007,35(4):65-67. Liu Baochen,Chen Jingbo,Shen Changyu. Design of injection mould with double stripper mechanism[J]. Engineering Plastics Application,2007,35(4):65-67.

[2] 侯英利,吴改会,龙秒刚.小型热固性塑料压模侧抽芯机构设计[J].模具工业,2013,39(4):48-49,52. Hou Yingli,Wu Gaihui,Long Miaogang. Development of side core-pulling mechanism in mould for small thermoset plastic part[J]. Die & Mould Industry,2013,39(4):48-49.

[3] 郭辰光,李源,李威力.果汁机杯盖同向侧抽芯注塑模具设计[J].工程塑料应用,2015,43(4):73-76. Guo Chenguang,Li Yuan,Li Weili. One side core-pulling injection mould design of fruit juice extractor cover[J]. Engineering Plastics Application,2015,43(4):73-76.

[4] 陈怀民.双滑块弯销内抽芯机构设计[J].工程塑料应用,2013,41(9):83-87. Chen Huaimin. Design of double sliders forniciform dowel inside core-pulling structure[J]. Engineering Plastics Application,2013,41(9):83-87.

[5] 李谟树.带侧向抽芯与内置哈夫式滑块结构的注射模设计[J].工程塑料应用,2011,39(5):83-86. Li Moshu. Design of injection mould with side core pulling and inner half slider[J]. Engineering Plastics Application,2011,39(5):83-86.

[6] 于盛睿,曹利钢,冯浩,等.家用吸尘器盖板的侧轨道抽芯注塑模设计[J].工程塑料应用,2010,38(4):65-67. Yu Shengrui,Cao Ligang,Feng Hao,et al. Design of injection mould with side core-pulling mechanism for flat of vacuum cleaner[J]. Engineering Plastics Application,2010,38(4):65-67.

[7] 孙雪娇,张如华,萧辉,等.一种异向复动抽芯机构的设计与应用[J].工程塑料应用,2012,40(7):54-56. Sun Xuejiao,Zhang Ruhua,Xiao Hui,et al. Application and design of compound action core-pulling mechanism with different directions[J]. Engineering Plastics Application,2012,40(7):54-56.

Design of Injection Mould with Pushing Tube Side Ejection Demoulding Mechanism

He Baihai1, He Jun2

(1. Zhejiang Industry Polytechnic College, Shaoxing 312000, China; 2. Zhejiang Information Engineering School, Huzhou 313000, China)

A plastic injection mold with a demoulding mechanism device for a plastic part which with the features that there were some screw boss on its inner wall and a rectangular buckle on its outer wall was introduced. When the plastic part was demoulded after the injecting molding was finished, the inner side wall screw column’s demoulding was finished by the angle lifter components mechanism with a push tube side ejection on its head,and the outer side wall rectangular buckle’s demoulding was finished by a slider mechanism. The angle lifter components’s side pulling functional pieces are composed of the oblique head and the push tube side ejection mechanism which is assemblied on the oblique head. And so,the screw column’s demoulding was completed by the push tube side ejection mechanism. The mold and the screw column’s demoulding mechanism design is reasonable,and the working is stable and reliable. With this demoulding mechanism,the plastic parts could be automatically producted by injection molding.

injection mold;angle lifter;side push tube;mechanism design;screw column

TQ320.66+2

A

1001-3539(2016)02-0092-04

10.3969/j.issn.1001-3539.2016.02.018

*浙江省自然科学基金资助项目(501096),浙江工业职业技术学院重大项目(1023401092012004)

联系人:何柏海,副教授,主要从事模具设计与制造、数控加工工作

2015-11-12