用高强度水泥配制低强度等级水泥的试验研究

黄小玲

(东莞华润水泥厂有限公司)

用高强度水泥配制低强度等级水泥的试验研究

黄小玲

(东莞华润水泥厂有限公司)

本文通过试验粗略论证了用高强度水泥配制低强度水泥的技术可行性,配制水泥在一定程度上可按用户的需求灵活生产不同特性的水泥。在改善水泥性能及降低生产成本等方面也有一定的优势。

水泥;强度等级;性能;配制

1 前言

目前全国大部分水泥市场基本趋于饱和,竞争压力相当大。为进一步降低生产成本,生产出既符合国标要求又能满足用户多元化要求的水泥,提高市场竞争力,某公司进行了用P.II52.5R水泥及P.O42.5R水泥掺入磨细石灰石粉和粉煤灰粉配制P.C32.5R水泥的试验研究。研究结果表明,配制水泥在一定条件下是可行的,能灵活地按用户的要求生产水泥,且由于混合材单独粉磨,配制后的水泥各组分颗粒级配存在互补作用,对水泥性能的改善及降低生产成本均有一定的作用。

2 试验方案及结果

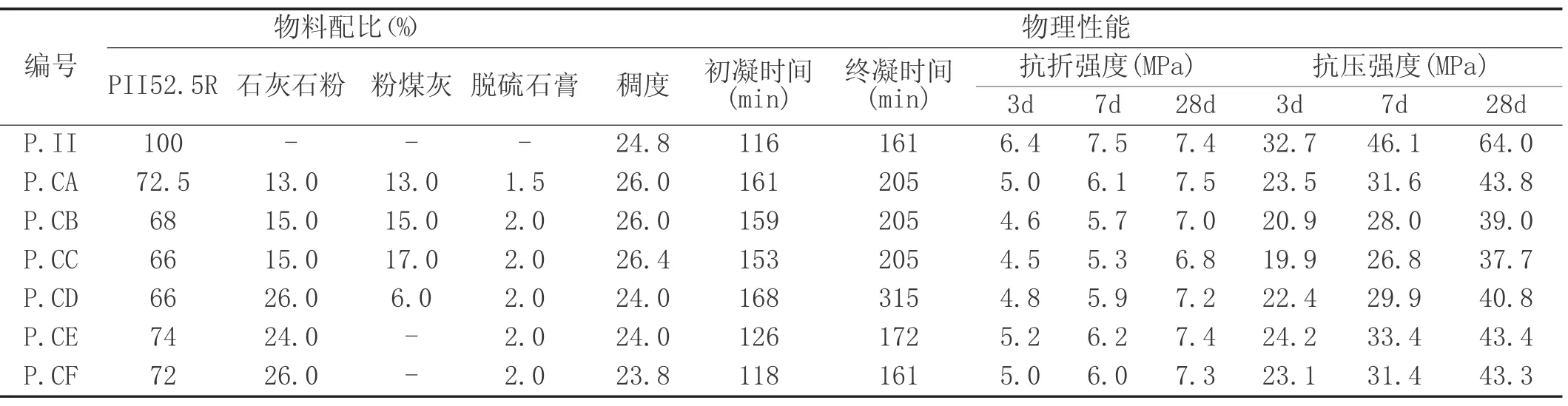

⑴在P.II52.5R水泥中掺入石灰石粉和粉煤灰(石灰石粉、粉煤灰均磨至比表面积大于400m2/kg,按比例搭配)。试验结果见表1。

以上实验结果均满足P.C32.5R水泥产品标准要求,编号P.CD试验混合材掺入总量较高,成本较低。

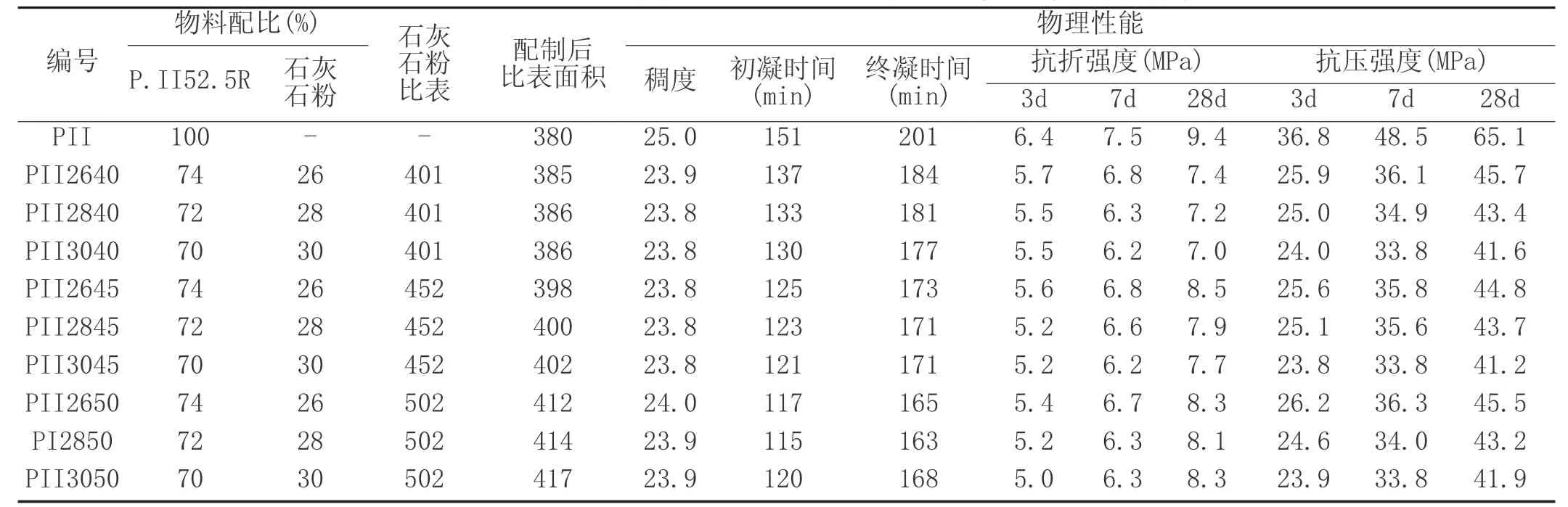

⑵在P.II52.5R水泥中掺入不同比表面积的石灰石粉试验,结果见表3。

从本次实验结果可以看出:

①不同比表面积的石灰石粉(比表面积≥400 m2/kg)相同掺入量其抗压强度无明显差异,但随着比表面积增加28天抗折强度明显增大。

②在P.II52.5R水泥中,掺入30%的石灰石粉所配制的PC水泥各项性能都能达到并稍高于一般厂家P.C32.5R内控要求。

③两次实验结果均表明,在水泥中掺入石灰石粉(比表面积大于400m2/kg)配制PC水泥,混合材掺量可比正常生产时稍高2.0%左右。

表1 P.II52.5R水泥配制低强度水泥试验结果

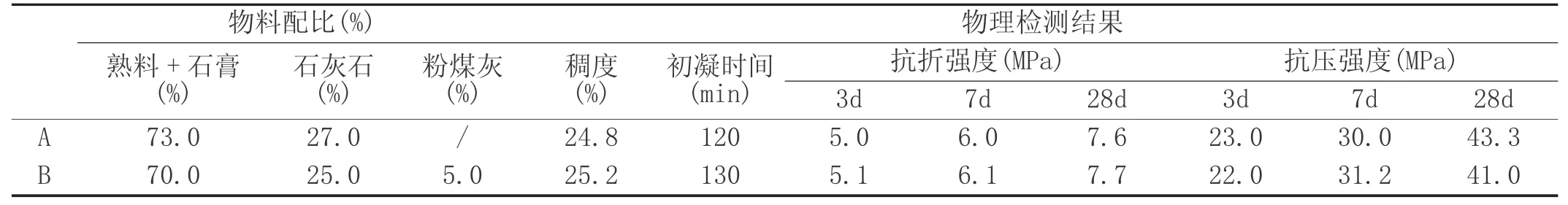

表2 某公司生产PC32.5R水泥的配比及结果

表3 PII52.5R水泥中掺入不同比表面积的石灰石粉试验结果

⑶P.O42.5R水泥中掺入石灰石粉(石灰石粉比表>400㎡/kg)试验结果见表4。

从本次实验结果可以看出,C方案单掺23.0%石灰石粉较为合适,并且混合材掺入量(P.O42.5R水泥中粉煤灰和石灰石总掺入量约为11.0%)稍高,与生产P.C32.5R水泥的配比(25.0%石灰石+5.0%粉煤灰)比较,混合材总量高3%左右。

3 试验结论

⑴在P.II52.5R水泥中掺入石灰石粉(比表面积大于400m2/kg),掺入量在30%左右,石灰石粉与粉煤灰双掺掺量可达32%左右。

⑵掺量一定时,石灰石粉的不同比表面积(大于400m2/kg)对配制PC水泥的二十八天抗压强度影响不明显,但二十八天抗折强度随石灰石粉比表面积增加而增加。抗折强度增大,对混凝土抗弯曲和抗拉性能有利,适宜道路混凝土使用。

⑶用P.II52.5R水泥与P.O42.5R水泥掺入石灰石粉及粉煤灰粉配制PC水泥,混合材掺量均比直接生产PC水泥时高2%~3%。可节约成本5元/吨左右。

⑷用P.II52.5R水泥与用P.O42.5R水泥配制PC水泥,材料成本相差不大。

⑸配制水泥因由颗粒分布不同的水泥与石灰石粉组成,对混凝土的使用性能(和易性、强度等)有一定改善。

4 工艺实施方案设想

方案1:在水泥中转库实施。将磨好的水泥与混合材分库存放,然后按一定的搭配比例转入另一水泥库中。需要注意的问题有:一是计量是否准确,二是均化问题。

方案2:在水泥粉磨时将磨好的混合材(石灰石粉与粉煤灰)从磨头加入。这一实施方案可使配制的水泥在磨内得到很好的均化,也可以通过对出磨水泥的检测进行配比控制;不足的地方是因混合材是已经磨细的,可能会产生过粉磨现象。

方案3:将磨好的混合材,从磨尾直接在出磨水泥中掺入。这一方案可以解决第二条方案中的过粉磨问题,但可能造成配制的水泥均化效果不好(有一定的输送距离,在输送过程及在水泥库内的自然均化,可以满足要求);另外,也存在监控困难的问题。●

[1]GB175-2007,通用硅酸盐水泥[S]