CDF炉铅液循环泵技术改进过程

黎志奎+韩丽军+谢梦蛟

摘 要:基夫赛特直接炼铅技术是世界上先进的炼铅技术,该技术的独特之处在于生产在一台设备内进行,炉料不需烧结,能耗低,环保性好。我厂是国内第一台使用基夫赛特炉炼直接炼铅技术的厂家。CDF连续脱铜炉作为基夫赛特炉的下道工序,处于基夫赛特炉和铅电解的咽喉部位。CDF炉铅液循环泵作为CDF连续脱铜炉铅液温度控制的关键设备,我厂选用的CDF炉循环泵为国内首台国产化铅液循环泵,其使用对国内基夫赛特炉直接炼铅技术有重要借鉴意义。

关键词:CDF炉;铅液;铅液循环泵;铅液;螺旋轴

中图分类号: U642.3+1 文献标识码: A 文章编号: 1673-1069(2016)30-177-2

1 基本工艺过程

基夫赛特炉产出的粗铅经排铅口排出,以熔融状态加入连续脱铜炉进行脱铜,脱铜后粗铅含铜0.07~0.08%,然后加入熔铅锅进一步脱铜精炼,除去粗铅中对电解有害的铜、锡等杂质,调整锑含量,达到符合电解精炼要求的合格粗铅。基夫赛特炉的粗铅经溜子加入到连续脱铜炉(CDF)中。连续脱铜炉的目的是通过冷却粗铅使铜析出,进入冰铜相,并浮于熔池表面。连续脱铜炉主要由粘土砖和铬镁砖砌筑而成,炉内设3道高度各不相同的隔墙将熔池分成4部分(原料室、产物室、返回室和循环室),以控制粗铅在炉内的运动,并有助于脱铜后的粗铅流入一侧的放铅锅。炉内的粗铅从循环室出发,通过铅液循环泵以一定的速度(~300t/h)经由返回通道回到炉子中,在这个连续的循环过程中,通过冷却盘管使粗铅得到冷却。炉子两端头分别装有2个天然气烧嘴,用以将炉膛温度维持在1280~1320℃之间。为生成冰铜,需连续加入熔融的硫,并在炉内始终维持着一层250-300mm厚的冰铜层,使渣与下面的较冷的粗铅隔离开。铅液循环泵就是起着维系CDF连续脱铜炉铅液循环并控制炉内温度的作用。

2 最初设计简述

CDF炉铅液循环泵的用途是将CDF循环锅中的液态铅输送到其冷却锅中。前期的设计是根据国外有限的资料和设计院提供的技术条件进行设计。以下是当时的设计技术条件:

① 输送物料:液态粗铅,温度:正常420℃,最大480℃,考虑温度范围0~600℃;液态粗铅密度:10.5t/m3,黏度:2.5厘斯托克;

②输送量Q=50m3/h(正常),最大60m3/h;扬程H=1.1m(正常),最大H=1.2m;泵入深度:0.8m

③结构特点:泵的形式:多级螺旋;轴的排列:垂直;倍增级数:Nr=1;螺旋级数:Nr=5;螺旋直径:~290mm;套管内径:~300mm;螺杆转速:300~700;螺旋间距:~150;螺杆长度:~700;轴径:110mm;设计压力:5bar;设计温度:500℃

④材料:套管和螺旋:AISI316;轴:AISI304

⑤传动特性:齿轮箱形式:空心轴;低速轴:300~400;高速轴: 1200~1500;减速比:~1:4;电动机安装功率:18kW;极数:4;转速:1500rpm;电压/频率/相数:400/50/3;保护:IP65;转速控制:逆变器。

⑥作业方式:连续作业。

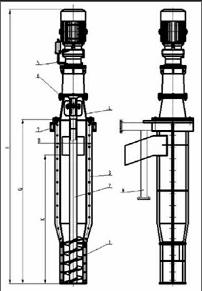

根据原有以上技术条件设计的产品图纸如图一所示。

<E:\123\中小企业管理与科技·下旬刊201610\97-197\3-1.jpg>

图一

铅液循环泵分别是由1下泵壳、2螺旋轴、3上泵壳、4支撑座、5减速电机、6联轴器组件、7安装座、8安装支架等组成。其工作原理是:通过合理地选择减速机的减速比,使得电机的转速在减速机的作用下降低到所需转速,从而带动螺旋轴的旋转,通过旋转的螺旋轴,使铅液沿螺旋轴垂直提升,通过出铅口流出以实现其工作。为了根据CDF炉炉况合理地控制铅循环泵的流量,通过变频控制系统进一步控制螺旋轴的转速进行铅液流量的调节。

以上设计在最初的工艺条件下基本能够满足生产要求,也达到了不需要从国外进口的目的。

3 使用效果

经过了一段时间的使用以及生产工艺条件改变以后,该设备逐渐暴露出很多问题,频繁出现故障,给生产和维修都带来很大的麻烦。现在将出现的问题逐一罗列如下:

①因为生产工艺需要更大的流量,为了达到目的只有将电机的频率通过变频器调高频率,导致了减速电机在高温下容易损坏,而原有减速电机采用的某进口品牌的摆线减速电机,在维修和备件采购方面都比较麻烦。

②原有的轴承支座购买的某进口品牌标准轴承支座,但其内部的深沟球轴承并不适合这种轴向承重的工况,轴承不耐用。

③因为转速的提高,经常导致螺旋轴从联轴器里面脱出,给维修带来很大的麻烦。

④为了解决螺旋轴从联轴器里面脱出的问题,只有通过在联轴器的顶端通过圆螺母的来固定其轴向运动。接踵而来出现的问题是螺旋轴因其长径比太大,尽管对其做了动平衡补偿,但还是在运转的时候出现了挠度,导致螺旋叶片与下泵壳磨损严重,也使螺旋轴频繁断裂。且断裂的螺旋轴无法修复,因材料昂贵也消耗了不少的备件经费。

⑤泵使用后,铅会黏结在泵壳内壁和螺旋轴的叶片以及泵的出液口,并且随着使用时间的延长,黏结厚度会越来越厚,随着黏结厚度的增加,泵内铅液过流通道会变狭小,从而导致泵的流量变小,最终导致不以有满足工艺流要求需要解体铅泵清理结铅。通常在我厂根据炉况,这个清铅周期约为二十到二十五天,当泵经过几个周期清理后,两泵壳结合法兰面会变形,导致两半泵壳结合面密封性下降,泵悫结合面漏铅。

4 技术改进过程

针对以上出现的问题,我厂逐一进行了技术改进,现将改进过程描述如下:

4.1 针对问题1

因为生产工艺需要更大的流量,为了达到目的只有将电机的频率通过变频器调高频率,导致了减速电机在高温下容易损坏,而原有减速电机采用的进口品牌的摆线减速电机,在维修和备件采购方面都比较麻烦。为了减少电机本身在高频率下的发热问题,直接将减速机的速比由原来的i=3.81改为i=5.30,在不用提高频率的情况下就能满足生产工艺,电机的自身发热问题得到了解决,摆线减速机改为硬齿面斜齿轮减速机,更能适应高温恶劣的工况,品牌由原来订货困难的进口品牌改为容易采购的SEW品牌。减速电机的问题得到了解决。

4.2 针对问题2

原有的轴承支座为购买的某进口品标准轴承支座,但其内部的深沟球轴承并不适合这种轴向承重的工况,轴承不耐用。

我们拆解了该进口品牌的轴承支座,进行了测绘。我们测绘的结果看到原有的轴承全部采用深沟球轴承,于是我们在测绘的图纸基础上进行了改进,我们把箱体由原来铸铁的箱体改为和焊接结构箱体,在制造难度及强度上都有很大的改善,更为重要的是轴承的选型上完全不一样了,下部采用一对圆锥滚子轴承,可以承受强大的轴向载荷,上端的单列深沟球轴承改为双列深沟球轴承,更为稳定。轴端部安装联轴器位置车了固定联轴器的圆螺母螺纹。

4.3 针对问题3

因为转速的提高,经常导致螺旋轴从联轴器里面脱出,给维修带来很大的麻烦。

我们在把最开始的螺旋轴由两个M10的螺钉轴向固定改为两个圆螺母固定,并加了止动垫片防松,解决了问题。

4.4 针对问题4

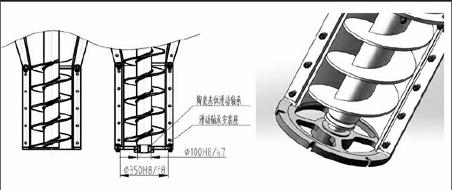

螺旋轴因其长径比太大,尽管对其做了动平衡补偿,但还是在运转的时候出现了挠度,导致螺旋叶片与下泵壳磨损严重,也使螺旋轴频繁断裂。且断裂的螺旋轴无法修复,因材料昂贵也消耗了不少的备件费用。我们采取的技术改进措置是在泵轴的底部安装一个滑动轴承来支承螺旋轴,使螺旋轴的叶片始终与下泵壳保持合理的间隙,这样螺旋轴和下泵壳都不会磨损。但普通的滑动轴承并不能耐高温和腐蚀,在CDF炉里面耐受不了几天,所以采用陶瓷基体的滑动轴承,既耐高温也耐磨损。

改进示意图如下:

<E:\123\中小企业管理与科技·下旬刊201610\97-197\3-2.jpg>

图二

4.5 针对问题5

铅泵下泵壳结合面多次拆装清铅后结合面变形,我们通过加密法兰结合面背面加强筋,筋间距由原来的200mm加密到100mm,强度增加,使得法兰经过多次拆装后不易变形。

经过以上的技术改进之后现在的CDF炉铅液循环泵已经持续6个月无故障运行,消耗的备件仅为陶磁基的滑动轴承,在使用性能和维护成本上都有较大的改善,可以说是一件非常成功的技术改进。

5 结语

CDF连续脱铜炉循环泵为国内首台国产化铅液循环泵,我厂在国内初次使用大流量大扬程的铅液循环泵过程中做了大量的尝试工作,摸索出了宝贵的经验,取得了很好的应用效果。在经过一系列的改造之后,目前该种铅液循环泵使用稳定,技术较为成熟,其功能已能满足工艺生产需求,故障率大大降低,节约了大量的备件费用和检修费用,为工艺连续生产创造了条件。当前,节约能源,环境保护,可持续发已经越来越为世界各国所关注,铅液循环泵的应用,为推动基夫赛特这一先进的直接炼铅技术具有借鉴意义。