石灰石—石膏湿法脱硫二氧化硫排放影响因素分析

赵峰涛

摘 要: 二氧化硫排放是造成我国大气污染及酸雨不断加剧的主要原因,燃煤电厂二氧化硫排放量约占全国二氧化硫排放量的50%。国家一直高度重视燃煤电厂二氧化硫排放控制。山西大唐国际运城发电厂2×600MW机组脱硫采用石灰石-石膏湿法脱硫系统,烟气脱硫效率不低于95%。脱硫剂为石灰石(CaCO3)与水磨制的悬浮浆液,与烟气中SO2反应后生成亚硫酸钙,并就地强制氧化为石膏(CaSO4·2H2O)。

关键词:石灰石-石膏法 效率 二氧化硫

中图分类号:X784 文献标识码:A 文章编号:1003-9082(2016)08-0277-02

引言

采用石灰石-石膏湿法脱硫系统影响脱硫出口排放的因素很多,主要因素有: 浆液pH值的影响、烟气中SO2 浓度的影响、Cl-质量浓度的影响、氧化空气量的影响、石灰石浆液的品质、纯度和粒度,浆液循环量的影响、烟气含尘浓度的影响、烟气温度的影响、吸收塔浆液密度的影响。

一、我厂石灰石-石膏湿法脱硫系统概述

我厂脱硫采用一炉一塔方案,即从锅炉排出的原烟气分别进入#1、2吸收塔,烟气自下向上流動,在吸收塔洗涤区内,烟气中的SO2 被由上而下喷出的吸收剂吸收生成亚硫酸钙,并在吸收塔反应池中被鼓入的空气氧化而生成石膏(CaSO4·2H2O)。脱硫后的净烟气在除雾器内除去烟气中携带的浆雾后通过湿烟囱排至大气。主要化学反应为:

1.烟气中的SO2被浆液吸收: SO2 + H2O → H2SO3 → H+ + HSO3-

2.石灰石浆液中CaCO3 的溶解: CaCO3 + 2H+ → Ca2+ + H2O + CO2

3.亚硫酸钙的氧化: HSO3- +1/2O2 → H++ SO42-

4.石膏结晶: Ca2+ + SO42-+ 2H2O → CaSO4·2H2O

二、影响二氧化硫出口排放因素

1.浆液PH值的影响

二氧化硫为酸性氧化物,当浆液pH值升高时,二氧化硫的吸收速率增大,二氧化硫的排放浓度降低。但由于在pH值在较高(大于6.2)的情况下碳酸钙的溶解速率下降,脱硫产物CaSO3·1/2H2O的溶解度很低,极易达到过饱和而结晶在塔壁和部件表面上,形成很厚的垢层,造成系统严重结垢。浆液pH降低,碳酸钙的溶解速率增强,但SO2的吸收速率减小, 当pH值降到4.0以下时,浆液几乎不在吸收SO2。

我厂脱硫运行,PH控制一般投入联锁,通过PH上限和下限的设定,使其在5.2-5.8的范围内,通过补充新鲜浆液确保PH在此区间内。在此范围内随着吸收塔浆液pH值的升高,吸收塔出口的二氧化硫含量一般会降低。当机组高负荷到来前,我们会将PH适当的提高至可控的上限,防止负荷增加过快导致出口二氧化硫超标。

2.烟气中SO2 浓度的影响

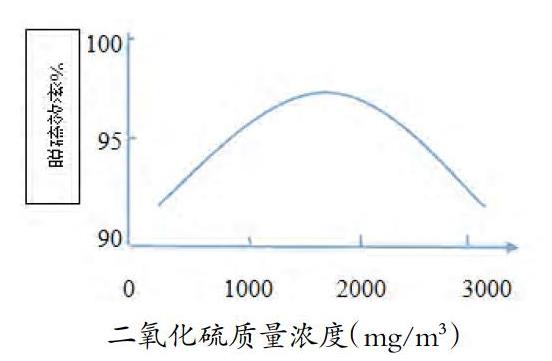

控制原烟气中SO2浓度是控制吸收塔出口二氧化硫排放的最有效办法。原烟气中SO2浓度上升,在其他运行条件不变的情况下二氧化硫的排放浓度将增大。在脱硫装置及钙硫比一定的情况下脱硫效率存在一个峰值,即在某一SO2质量浓度下脱硫效率达到最高,当SO2质量浓度低于这个值时,脱硫效率随SO2质量浓度的增加而有所增加。

我厂设计建造时原烟气二氧化硫含量为2380mg/m3,以这个标准设计吸收塔结构以及运行方式。为了在运行中原烟气二氧化硫符合设计标准,因此在燃料方面我们采取高硫煤种与低硫煤种掺烧的办法,以及在机组低负荷时,燃烧高硫煤;机组高负荷时,燃烧低硫煤的方法,确保原烟气二氧化硫浓度在设计范围内,从而保证吸收塔出口二氧化硫符合环保标准。脱硫效率与入口二氧化硫浓度的关系如下图:

3.Cl-质量浓度的影响

吸收塔内浆液Cl-质量浓度是衡量浆液品质好坏的一个重要指标。在整个脱硫反应过程中,Cl-大多都是以氯化钙的形式存在的,Cl-浓度增加会导致钙离子的增多,不利于碳酸钙的分解,从而使脱硫效率下降,碳酸钙的不分解也会使石膏中的碳酸钙含量增加,石膏品质下降。浆液中的重金属离子Mg ,Fe等也是和Cl-结合的,当Cl-浓度增加也说明浆液中的重金属离子增多了,从而影响石膏的品质,对设备的腐蚀也将加剧。

我厂脱硫系统设有废水排放系统,正常情况下投入联锁控制,通过废水系统的排放使Cl-质量浓度不高于12000mg/L,进而提高脱硫效率。通过控制进入脱硫系统工艺水的水质,也可达到控制Cl-含量的目的。

4.氧化空气量的影响

在石灰石--石膏湿式烟气脱硫工艺中,氧化空气量对整个脱硫系统都起着非常重要的作用。从式(2-4-1)可以看出,氧化空气主要是将HSO3-强制氧化为HSO4-,充足的氧化空气将保证HSO3-能得到充分氧化,与Ca2+反应生成CaSO4·2H2O。如果氧化空气量不足,将使硫酸根根离子减少,石膏结晶困难,不利于石膏脱水系统的稳定运行;并且会使亚硫酸根离子增多,设备结垢加重,石膏品质下降。因此,保证足够的氧化空气量是保证脱硫排放的重要前提之一。

HSO3- +1/2O2→HSO4-(2-4-1)

我厂氧化风机采用二用一备的运行方式,确保了氧化风的具有较高的投入率。在氧化风量不足的情况下,可以通过调节入口手动们开度的方式,增加氧化空气量。定期对氧化风分配管进行冲洗,确保氧化分配管畅通不堵塞。

5.石灰石品质和粒径对脱硫的影响

在石灰石开采及运输过程中会掺入很多杂质,这些杂质包括Mg、Fe、Al等。这些杂质会对脱硫系统带来很大的危害。因为这些杂质有利于F-与Al3+化合成F-Al络合物,形成包膜覆盖在石灰石颗粒表面,这种包膜的包裹引起石灰石的活性降低,也就降低了石灰石的利用率。杂质中的MgCO3 、Fe2O3 、Al2O3均为碱性氧化物,它们进入吸收塔后均能生产易溶解的镁、铁、铝盐,这些非钙离子盐类富集增加将弱化CaCO3的溶解和电离。

在石灰石研磨过程中,石灰石粒径越小,比表面积越大。由于石灰石在吸收塔内与二氧化硫的反应是固—液两项反应,反应速率与石灰石的比表面积成正比。所以石灰石的粒径越小,越有利于二氧化硫的吸收。

我厂石灰石入厂采用严格的采样化验制度,确保石灰石入厂碳酸钙含量在90%以上。我厂的湿式球磨机保证合理的钢球配比,要求石灰石通过325目筛(44μm)的过筛率达到95%。通过磨料分配器的联锁控制,确保浆液密度40%--43%之间。

6.浆液循环量的影响

吸收塔的浆液循环量是影响脱硫排放的重要指标之一。脱硫系统建成以后吸收塔的额定浆液循环量是一定的,但是随着浆液喷淋层部分喷嘴损坏、堵塞,以及循环泵出力的减小,喷淋效果变差,单位时间通过的烟气量不变的情况下,单位时间内与烟气中二氧化硫接触的的浆液量有减少,从而导致吸收塔出口二氧化硫含量增加。

我厂在机组停运检修时,每次都会对喷淋层堵塞的喷嘴进行清理工作。对于运行中出力减小的循环泵进行解体检修工作,清理循环泵的入口滤网。对吸收塔底排放漿完毕后,对吸收塔的内部进行彻底检查和清理,防止较大固体物留在吸收塔中,从而进入循环浆液而损坏喷嘴。另外,控制吸收塔浆液密度也是防止喷嘴堵塞的有效方法。

7.烟气含尘浓度的影响

电厂锅炉排放的烟气经除尘器(电除尘和布袋除尘应用较为广泛)后,仍然含有一定量的粉尘。烟气粉尘中含有大量的重金属离子以及氟铝络合物,这些物质都会对脱硫效率带来负面的影响。氟铝络合物对CaCO3起到包裹作用,使CaCO3溶解及利用率下降,从而使吸收塔的脱硫效率降低。大量重金属离子进入吸收塔也会导致石膏品质的下降。

我厂的脱硫系统中设有废水排放系统,能有效的将进入系统的有害重金属离子排出。当吸收塔出口粉尘超标时,应及时调整电除尘的运行参数,确保吸收塔入口粉尘在50mg/m3以下。

8.烟气温度的影响

吸收塔内的反应为放热反应,因此降低烟气温度有利于反应的正向进行,进而可以提高脱硫效率,同时温度降低时吸收液表面SO2 平衡分压降低,促进了气液传质,有利于SO2的吸收。实际中有的电厂在吸收塔原烟气出入口处安装GGH装置或是在吸收塔入口加装喷淋设备以降低烟温,提高脱硫效率。

9.吸收塔浆液密度的影响

伴随着吸收塔内物理反应(烟气携带水分,浆液外排)和化学反应(2-9-1)的发生,水分将不断被带走,吸收塔内浆液密度将不断升高,当吸收塔内的浆液质量浓度大于1150kg/m3时,混合浆液中CaCO2和CaSO4·2H2O的浓度已趋于饱和,CaSO4·2H2O对SO2的吸收有抑制作用。当石膏浆液质量浓度过低(小于1075kg/m3)时,说明浆液中CaSO4·2H2O的含量较低,CaCO3的相对含量较高,此时如果排出吸收塔,将导致石膏中CaCO3含量增高,品质降低。因此,运行中控制石膏浆液质量浓度在一合适的范围内(1085~1130kg/m3)。

Ca2+ + SO42-+ 2H2O → CaSO4·2H2O(2-9-1)

三、我厂提高脱硫排放效率的措施

1.合理控制吸收塔里浆液的PH值在5.2—5.8之间。当PH值较低时,应及时补充新鲜浆液:当PH值居高不下时,可以适当添加增效剂(己二酸)降低PH值,加速CaCO3的溶解。

2.严格控制吸收塔入口二氧化硫的浓度。因为锅炉给煤量与配风非线性关系,所以在白天机组负荷高时可燃烧低硫煤种;在晚上机组低负荷时燃烧高硫煤种。也可通过不同含硫量煤种的掺烧,进而达到控制吸收塔入口二氧化硫浓度的目的。

3.严格控制吸收塔内Cl-的含量。加强对脱硫废水的排放,确保废水旋流器的投运率。对进入脱硫系统的工艺水水质进行化验,确保水质良好。

4.确保足够的氧化空气量。定期对氧化分配管进行冲洗,防止氧化分配管的堵塞。加强对氧化风机出口压力以及吸收塔出口含氧量的监视,及时调整氧化风机入口门开度,保证氧化风量的充足。

5.提高石灰石的品质及研磨粒度。加强对入厂石灰石CaCO3含量的控制,使其不小于90%。合理调整球磨机的料水比例以及大小钢球比例,保证石灰石浆液的密度以及细度。

6.确保合理的液气比和浆液循环量。机组停运后及时对吸收塔喷嘴以及循环泵入口滤网进行清理,对出力不足的的循环泵进行解体检修。对于加有备用循环泵的电厂脱硫系统,也可以通过备用泵的起停来控制吸收塔出口二氧化硫的浓度。

7.控制合理的过饱和度、浆液密度及钙硫比。我厂吸收塔浆液排放是通过密度联锁控制的,设置的区间较窄,以保证密度在合理范围且波动较小。加强对以上指标的监视,保证吸收剂过饱和度在120%—130%之间,若过饱和度较大,可适当添加增效剂使其降低。浆液含固量在15%—17%。通过石灰石新鲜浆液的补充保证钙硫比在1.02—1.05之间。

四、结语

控制吸收塔出口二氧化硫排放是一个复杂的过程,因为影响其因素诸多。因此今后的工作中,我们要加强对运行的管理,将脱硫系统的各个运行参数控制在合适的范围内,保证脱硫效率的达到有关标准规定的要求。并要加强对设备的改造,通过合理改造使脱硫系统不断适应新的要求。

参考文献

[1]曾庭华.火电厂无旁路湿法烟气脱硫技术》[M] 中国电力出版社

[2]张忠.火电厂脱硫与脱销实用技术手册》[M] 中国水利水电出版社