铝冲裁废料堵塞的原因与解决方法探究

庄海洋

摘 要:五金冲压模具中的堵屑现象一直以来都是困扰企业冲压生产的一道难题,特别是铝薄板和小孔等进行冲裁时,废料的堵塞更是常见的问题,直接影响到冲压生产效率和产品质量。本文主要分析了铝制品冲裁生产时产生堵塞现象的各种原因,并提出了有效的解决方法,有助于提高铝件冲裁生产效率及产品的质量,供同行参考。

关键词:五金冲压;铝制品;冲裁;废料;堵屑;解决方法

中图分类号:TG3862 文献标识码:A 文章编号:1006-8937(2016)27-0057-02

1 前 言

冲压加工具有效率高、产品质量稳定、成本低等优势,在进行小五金件冲压加工时,冲压制件或废料应顺利地从凹模漏料孔中落下,如果在凹模内积存过多,一方面会使凸模损坏,另一方面废料在凹模内的张力会引起凹模涨裂。特别是对铝薄板和小孔等进行冲裁时,因冲裁废料重量较轻,即使是一些小障碍也会导致废料堆积,这个问题不解决将严重影响铝冲压件的产品质量及冲压模具的使用寿命,为此本文针对这个问题进行认真的分析,提出改进措施,取得了良好的效果。

2 原因分析

通过对产生问题的铝冲压件及模具设计参数进行细致的研究与分析,造成铝冲裁废料堵塞的原因主要有以下几点。

2.1 凹模漏料孔加工质量问题

凹模孔在电火花线割加工时,因线割加工原因,凹模内部的表面较粗糙,废料容易卡在漏料孔,并堆积起来堵住漏料孔。一方面会使凸模损坏,另一方面废料在凹模内的张力会造成凹模涨裂。

2.2 凹模刃口直线部过长

凹模刃口直线部过长,加上铝制品易发热膨胀,材质较软,废料与凹模的摩擦发热大,膨胀大,影响了废料在凹模刃口直线部分的下落,容易堵塞,继而会造成凸模损坏或废料在凹模内的张力会造成凹模涨裂。

2.3 凹模、模具垫板、模座不同轴

凹模以下的漏料孔依次有凹模固定板、垫板、下模座等,如果这个部分不同心而产生台阶,有错位现象的存在,那废料就非常容易(堆积)堵塞。

另一方面,设计加工时,不但要求漏料孔制成阶梯孔,由上到下,由小变大,并且阶梯孔中心也要保持同轴。反之,则产生废料堆积堵塞是非常正常的情况。

2.4 内表面让位形状不适合(呈反锥形状)

如果漏料孔在线割加工锥度时,锥度形状反锥(即上大下小),则十分容易导致铝制品冲裁废料堵塞漏料孔。

2.5 凹模刃口直线部孔不圆或成椭圆

凹模刃口直线部孔不圆或成椭圆,与凸模配合精度差,导致铝冲裁废料产生毛刺,则冲裁废料容易卡在漏料孔,并堆积堵塞漏料孔导致凸模损坏或凹模涨裂。

2.6 冲头与镶件材料硬度不够

冲头与镶件材料热处理硬度如果不够,凸模或凹模容易磨损,铝冲裁废料也就容易产生毛刺,容易卡在漏料孔,并堆积堵塞漏料孔导致凸模损坏或凹模涨裂。

2.7 漏料孔偏小或偏大

漏料孔偏小,铝制品又易发热膨胀,废料容易卡在漏料孔内产生堵塞;漏料孔偏大,废料会产生翻转,由于在冲压过程中必须加润滑油,容易使废料粘在一起,产生堆积卡死在漏料孔内,并导致堵塞。

2.8 冲压时润滑油过多

当冲压时润滑油过多,在刃口下面的漏料部分与垫板之间会存集过多的油,进而集成团块状,引发废料堵塞。

2.9 铝件冲裁废料相互连接

铝件冲裁废料有时会相互连接,呈棍状下落时,容易堆积堵住漏料孔,产生堆积卡死在漏料孔内,并导致堵塞。

2.10 拼块型凹模拼块之间有间隙

当凹模采用镶拼块结构时,镶拼块之间若有间隙,废料就会在该处产生毛刺,毛刺随间隙的增大而增大,废料容易卡在漏料孔,就会产生废料堵塞。

3 铝冲裁废料堵塞的解决方法

3.1 凹模设计要合理

凹模刃口直线部不能过长,刀口深度不宜过深,锥度合理,刃口直线长2 mm较为合适,锥度以0.8~1 °为合适;在设计模具时,控制双边间隙为料厚的10%。

3.2 合理设计铝冲压模具凹模的漏料孔

对于薄料的小孔冲裁(直径小于1.5 mm),铝废料堵塞是经常发生的,因为废料质量轻,又同润滑油粘在一起,容易把漏料孔堵塞。

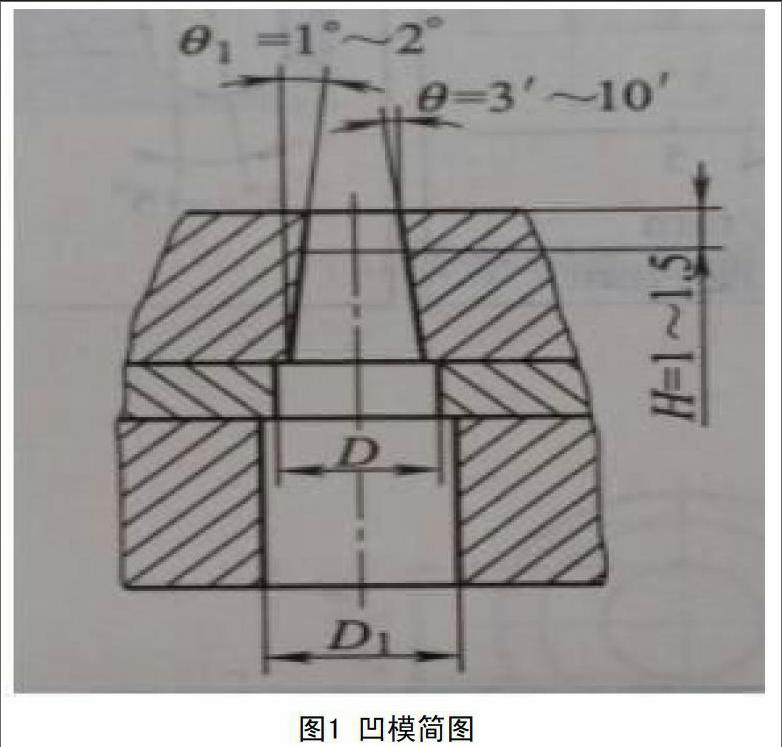

因此,在不影响刃口重磨的情况下,应尽量减小凹模刃口高度H,一般H取1~1.5 mm,对于精密制件在刃口部制成Q=3~10的锥角,漏料孔壁锥角Q1=1 °~2 °, φD比漏料孔锥角大端大1.5~2 mm,D1比D大2~3 mm,而且各孔中心要同轴,孔壁不能错位。如图1所示。

在冲侧孔时,更必须有足够的漏料空间,废料靠自重自由下落,如果横向空间受到限制,必须把方向转换。

冲侧孔常用的几种漏料孔形式:利用废料方向转换后与凹模孔垂直的顶料销把废料顶出凹模;由垂直方向和水平方向混合漏料;把转换后的漏料孔制成锥度。

当凹模孔与孔比较集中时,可在下模座上开出集中斜漏料孔,斜漏料孔与底面夹角应大于45 °。斜滑面应光滑,以免影响废料排出。

3.3 控制凹模刃口加工质量

铝件冲压模具凹模刃口在采用线切割加工时,都要用慢走丝线割或至少用中走丝线割,保证凹模的光洁度,保证凹模小孔的圆度,以防废料产生毛刺引起落料不顺现象。

3.4 凹模刃口以下的漏料孔中心保持同轴

凹模以下的漏料孔依次有凹模固定板、垫板、下模座等,不但要求漏料孔制成阶梯孔,由上到下,由小变大,最重要的阶梯孔中心要保持同轴,绝对不允许错位现象的存在。

许多堵料原因就在于漏料孔不通畅造成的,而漏料不通畅的原因往往就是漏料孔有错位。这一尤其在加工漏料孔和装配模具时要特别重视。

3.5 采用铝冲裁废料吸出装置

采用气吹废料防堵系统,在拼块固定板的侧面有进气口,安装模具时,接上压缩空气气嘴,当模具调整好后,开启气源开关后,下模内即形成较强的气流通道,这时凹模型孔处于负压壮态,迫使废料下落,废料也不会被凸模带出凹模。

作为吸出装置,请使用真空泵和吸尘器(提桶型吸尘器),或废料吸出装置。防废料堆积型凹模是和真空泵等吸出装置等组合使用作为前提条件的产品,凹模本身并不能起到防废料堆积的效果。废料吸出装置是通过压缩空气使凹模内部形成负压,将冲裁废料压向下方以防止废料堆积和废料回跳,如使用带有进气孔的防废料堆积型凹模将更有效。空气的供给途径可从模座上加工出槽或孔。由于模座为嵌入式,不需对模具进行大范围的设计变更便能防止废料回跳和废料堆积,并能进行后安装,不需对模板、模座等进行倾斜孔加工。

废料吸出装置的吸引力强度因供给空气压力、供气软管直径、模板的空气供给途径的截断面积和长度、以及设备规格而异。如果模具的气密性较低,则未必能取得充分的吸出效果。多个同时使用时,请设置相同的空气供给途径,此时,空气流速较低,会降低真空度,敬请注意。真空度与压缩空气的压力和管径的截面积成正比,而与废料吸出装置的直径、管道长度成反比。请使用外径φ6内径φ4以上软管,以保证吸出效果。但该方法并不适合所有此类型的模具,应根据模具的结构等参数参考采用。

3.6 定期对凹模进行维护

如果凹模上部的进气孔堆积了润滑油、切屑、垃圾等,将不能起到充分的防废料堆积的效果,所以必须定期对凹模进行维护。对于长期保管后的凹模,必须在清除固体化了的润滑油和垃圾后再使用。

4 结 语

铝冲裁废料堵屑现象,特别是铝薄板和小孔等进行冲裁时,废料的堵塞更是常见的问题,直接影响到冲压生产效率和产品质量。

产生的原因有各种各样,根据不同的产生原因,解决方法也有多种,主要有:合理设计凹模、漏料孔,严格控制模具加工质量,冲压加工时加注适量的润滑油,采用气吹废料,定期对凹模进行维护,保证模具清洁等。

只要真正做到了以上几点,就会提高铝件冲压生产效率,提高铝件产品的质量,并最终提高公司生产效益。

参考文献:

[1] 陈炎嗣.冲压模具设计手册(多工位级进模)[M].北京:化学工业出版 社,2013.

[2]成虹.冲压工艺与冲模设计[M].北京:机械工业出版社,2009.10.