UV与喷淋技术在处理铸造臭气中的应用

王晓鹏

(东风本田汽车零部件有限公司广东惠州516085)

UV与喷淋技术在处理铸造臭气中的应用

王晓鹏

(东风本田汽车零部件有限公司广东惠州516085)

目前,国内铸造多为湿砂型铸造,生产过程中会产生大量的恶臭气体,由于恶臭气体成分复杂,当前不少企业在治理方面存在诸多难题。通过应用实例介绍一种高效、低成本的处理工艺。此工艺通过末端集中收集的方式将恶臭气体导入密闭的高能UV光解装置,之后再通过进一步的喷淋处理后,恶臭气体的综合表现指标“臭气浓度”的平均去除率达到85.1%。其运行结果表明,此工艺可大幅削减臭味,达到彻底净化的目的,从而减少对周边环境的污染,降低企业的环境风险,且年运行成本低。

铸造;恶臭气体;UV与喷淋

某湿砂型铸造工厂两套恶臭气体净化装置,均采用UV(Ultravilot Rays),即紫外线)与喷淋相结合的处理方法,均获得很好的处理效果,此方案已在该公司得到成功运用。

恶臭气体,是指一切刺激嗅觉器官引起人们不愉快及损坏生活环境的气体[1]。铸造工业在生产过程中会产生多种多样的恶臭气体,其特点是产生量较大,成分复杂。铸造厂多数设在偏远工业区,远离居民区,但经济的发展促进城镇化加速,打破了原有城市规划和工业布局,工业区周边逐渐形成居民区,新建高档公寓,甚至是别墅等。而工厂排放的恶臭气体会大大降低居民区的生活环境质量,渐渐导致工厂和居民的矛盾激化,投诉问题愈显严峻。因此,铸造企业在寻求发展的同时,如何解决污染所带来的投诉问题已是诸多企业正在探索的课题。

1 铸造恶臭气体的产生及组成

目前国内的铸造工艺均采用粘土湿砂型,即以粘土和适量的水为型砂的主要粘结剂,制成砂型后直接在湿态下合型和浇注。粘土湿砂型铸造在生产过程会加入酚醛树脂、硬脂酸钙、乌洛托品、淀粉、膨润土以及煤粉等原料,原料在高温条件下会分解出各种气体,由于温度从1500℃下降到常温这个跨度大,产生的恶臭气体成分很复杂,无机及有机气体均有,经检测分析,主要成分有氨气、二氧化硫、硫化氢、油脂类、醛类、酚类以及烃类。这些恶臭物除了硫化氢、氨气和二氧化硫外,绝大多数都为有机物。

2 常见恶臭气体的处理技术

铸造恶臭气体的治理相对于一般的空气污染治理来说,难度更大。目前国内比较常用的处理铸造恶臭气体的方法有:燃烧法、活性炭吸附法、生物分解法和等离子法等。

2.1生物分解法

生物除臭技术是借鉴生物污水处理技术的原理,利用微生物将臭味中的污染物生物氧化、降解为无害或低害物质的过程[2]。

2.2活性炭吸附法

活性炭是运用碳粒表面毛细孔的吸附力,将恶臭气体(或杂质)吸附,从而起到净化的作用。

2.3等离子法

等离子体净化技术就是利用高频高压的电场,将空气中的氧分子和其它分子电离产生出电子、离子、自由基和中性粒子等小分子,这些等离子通过进入需分解的臭气分子内部,打开分子链,破坏臭气分子结构,从而将有害物转化为无害物的方法[3]。

2.4燃烧法

燃烧法是利用高温,通常需达到1000℃到1200℃,在充足的氧气条件下对有机高分子,恶臭气体分子进行燃烧氧化,最后生成简单的低分子氧化物如CO2、NOx等,最终达到净化废气的效果。

以上四种方法较为常用,技术成熟,但在长期使用中也暴露不少缺点。生物分解法需要使微生物保持高的活性,为之创造一个良好的生存条件,比如:适宜的湿度、pH值、温度和营养成分等,异常将导致微生物死亡,须重新培养,运行条件苛刻;活性炭吸收法对于大流量的恶臭废气很快就会达到饱和,失去吸附活性,且高温、高湿和细小的粉尘均会快速使活性炭失去效果,频繁更换耗时、耗力、耗财;等离子法不适合用于大流量铸造废气,恶劣的环境对设备设计和质量要求高,投资大,维护保养难度大,而且存在火灾隐患;燃烧法的缺点是投资成本大,运行、维护费用极高,且需要一系列配套的预处理和后处理设施。

总算所述,铸造厂产生的恶臭气体需要一种更为高效、安全,投资和运行成本较低的技术工艺,与以上四种方法相比,UV与喷淋相结合的组合式技术具有更高的稳定性和高效性。

3 UV与喷淋处理技术

紫外线(英文简称UV),UV是高级氧化技术的一种。根据Einstein光化当量定律,当光照射到恶臭气体分子时,光子的能量大于恶臭分子的化学键能时,便会引起光解反应,其化学键被打断,即分子被分解。

图1 UV光解氧化法原理

根据波长λ与能量E的关系式:E=1240/λ,可知能量与波长成反比关系,即波长越短,光子能量越大。λ<400nm为紫外光,E>300.1kJ/mol,当波长λ=184.9nm时,其光子能量E=670.6 kJ/mol,该波段的紫外线能量当级都比大多数恶臭气体分子的结合能,所以可被裂解呈游离态的离子。且波长在200nm以下紫外线能分解氧气O2分子,最终形成臭氧O3。臭氧对恶臭气体及其它异味气体有强氧化效果,最终达到除臭的效果。

表1是部分化学分子的结合能,可见,184.9nm的紫外光能打断含有该化学键的分子。

表1 部分化学分子的结合能

查阅资料得知,当恶臭分子量越大,UV光解效果越明显。在184.9nm能量当级的紫外线作用下,大多数恶臭气体分子能被分解。

表2 部分使用余UV光解的恶臭物质的分子量

湿砂型铸造的覆膜砂砂中须添加酚醛树脂,而树脂受热会分解出甲醛、苯酚、氨气之类的臭气,而这部分气体分子可被UV光分解。

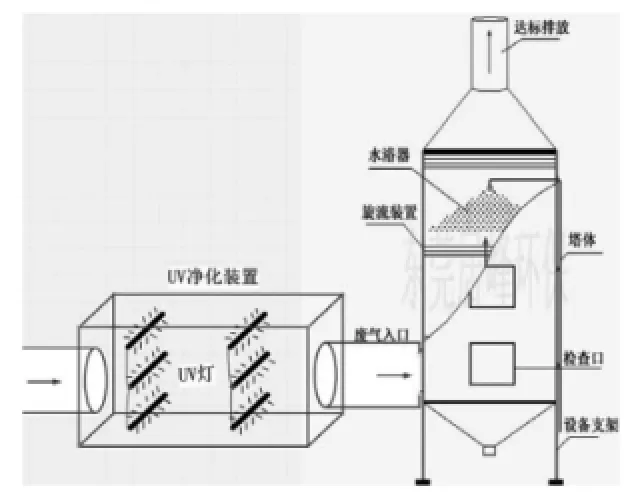

图2 喷淋系统

当然,UV光解并不能100%分解所有恶臭气体,因为铸造废气中含有20mg/m3~80mg/m3的颗粒物,这部分颗粒会阻挡UV光分解恶臭分子,且大流量的废气在某程度上制约了处理效率。颗粒物中的所含的煤粉体积小,附着力强,且带有油脂和焦糊味,UV技术无法解决此难题。但在实绩工程中发现,在UV光解之后增加一套喷淋系统可明显的解决此难题。

喷淋常用液体是水,水能将恶臭分子和颗粒物吸收、溶解,达到净化的效果。为提高效果,可添加碱性物质,吸收、取代、置换恶臭分子,改变其分子结果,使之变成无臭分子。也可添加具有微凝胶效果的药剂,国内外称这种药剂为除臭植物液。植物液包括人工合成的和天然植物提取的,药剂分子是聚合大分子,分子间空隙大,且多数分子带有分子电荷,可吸附比本身小的恶臭分子,宏观表现为药剂具有粘附性,可吸附恶臭分子,最终溶解于水中,快速、高效净化废气。喷淋优于喷雾,因为能减少药剂和水的浪费,节约成本。

4 项目实施及运行效果检证

4.1系统介绍

某企业湿砂型铸造车间共有两套UV和喷淋组合式除臭系统,主要应用于浇注和造型线的恶臭气体处理。该铸造车间又2条生产线,年产能约3×104,产品含灰铁和球铁类铁金属铸件。根据现场废气收集情况分阶段导入。

两套处理系统工艺原理和设计思路相同,即通过对浇注工序、造型工序、冷却工序的废气集中收集,导入密封的高能UV装置中,先进行第一步净化:分解恶臭分子;光解之后同时产生的臭氧本身也是一种异味物质,虽然臭氧分子极不稳定,常温下其半衰减期为20min~30min,但是仍会影响恶臭气体综合检测指标“臭气浓度”值。因此,在UV装置之后增加喷淋装置也是进一步去除恶臭气体,降低臭气浓度。

第一套系统设计处理能力为68000m3/h,采用2套3.1m× 3m×1.25m的UV净化装置,配套Φ3m×9m的卧式旋流喷淋塔。UV装置采用2.0mm的优质304#不锈钢材料,设计200支灯管,功率150W。喷淋装置采用3.5mm厚防腐碳钢材质制作。整个系统的控制采用PLC编程,与生产现场除尘风机操作连锁,实现自动启动和关闭,自动喷淋和补水,异常报警等全过程自动化,液晶实时显示系统运行状态。

4.2运行效果

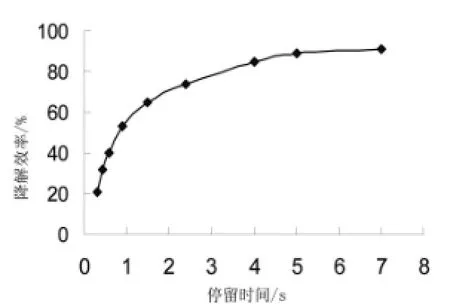

净化的效果除了紫外光管的波长、品质有关之外,还与恶臭气体在处理装置中的停留时间有关。研究表明,适当的停留时间的将有利于提高净化效果。

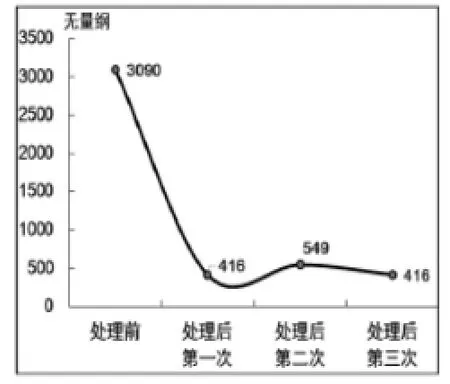

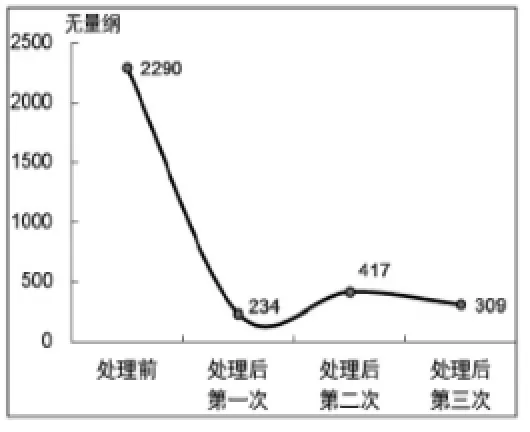

恶臭气体在UV处理装置中的停留时间是1.23s,在喷淋装置中的停留时间为3.37s,设计停留时间共4.60s,经核算,设计能力满足要求。经调试后于2014年11月25日投入运行。2015年1月15日对处理系统进行效果检证,同时委托两家有资质的检测公司同一时间在处理前和处理后进行采样分析,分析数据如图4和图5。

图3 停留时间和处理效率的关系

图4 臭气浓度分析

图5 臭气浓度分析

由图4、图5可见,经过这套组合式净化系统处理后,臭气浓度最高可从3090下降至416,处理效率为81.7%~89.7%,臭气浓度排放值远远低于《恶臭污染物排放标准》(GB 14554-93)中的二级标准值2000[5]。由此可见,本项目投入使用后,社会效益显著。

4.3运行成本分析比较

该套处理工艺与目前国内常用的生物分解法对比,在运行成本方面具有明显的优势。暂不考虑设备保养费用,单从能耗进行比较,以10000Nm3/h恶臭气体处理量计,在正常运行的过程中,生物法需要至少2台5.5kW以上的循环泵连续运行,才能将营养液(或水)循环至所有微生物的填料上。在该项目同等的负荷下,68000m3/h的处理量则最少需要13台5.5kW的循环泵。

计算情况为:生物分解法每年能耗:13台×5.5kW×246天(生产天数)×24h×0.8(开动率)≈33.8×104kW·h

若该企业工业用电价格为0.8元/kW·h,则每年电费:33.8× 104kW·h×0.8元/×104kW·h≈27万元

采用UV+喷淋除臭工艺:(200支×0.15kW/支+5kW)×246天×24h×0.8≈16.5×104kW·h

每年电费:16.5×104kW·h×0.8≈13.2万元

喷淋所须的水使用回用水,不计算成本。

因此,采用UV与喷淋结合处理工艺每年可节约用电量17.3×104kW·h,CO2减排161t。

5 结语

采用UV与喷淋结合的除臭技术在实际工程正常运行,可以有效治理高浓度、大风量的湿砂型铸造臭气,效果显著,臭气平均去除率可达85.1%。该处理技术在常温下进行,稳定可靠,无明显二次污染,且运行成本低,值得推广和应用。

[1]李燕莉,王令,程晖,丁忠浩.恶臭污染及危害分析[A].恶臭污染测试与控制技术[C].全国首届恶臭污染测试与控制技术研讨会论文集,2003.

[2]国家环境保护局科技标准司GB14554-93,恶臭污染物排放标准[S].作者简介

王晓鹏(1984—),男,广东揭阳人,大学本科,助理工程师,主要从事工业废气治理研究方面的工作。