2500m3高炉煤气放散阀的结构改造

汤杰

摘要:随着八钢高炉的大型化,炉内压力也随之提高,对高炉煤气放散阀的要求也越来越高,为了保证放散阀的密封性能,通过对其使用状况分析,找出泄露原因,通过对放散阀阀盖局部结构进行改造,提高放散阀的使用寿命,增强其密封性。

关键词:高炉放散阀 密封性能 分析与处理

一、前言

八钢三座2500m3高炉运行至今,炉顶煤气放散阀更换阀盖10次,总承更换2次,消耗相当大的备件费用,并有3次发生因煤气放散阀泄漏煤气严重休风停产。通过近几年对2500m3高炉煤气放散阀的维护了解,放散阀密封的破坏往往是由阀盖与阀座密封之间配合不严引起的。因此,对放散阀的密封结构改造,杜绝因密封破坏造成高炉事故,成为设备维护人员的紧迫任务。

二、高炉放散阀泄露原因分析

1、高炉休风检修及故障休风时放散阀需要在打开状态,检修结束后必须要求清理阀盖及密封圈上的结垢,放散阀打开时人员站在阀的法兰处进行清理,阀盖上的结垢不易清除,并且人员在清理过程中会发生煤气中毒事故,造成密封做的不到位,开风后会出现漏气现象,因为煤气放散阀是在高风温、高压力和高粉尘的环境下工作,煤气流夹杂着粉尘就会冲刷缝隙,其密封面迅速被吹损而不能正常工作。

2、根据生产工艺及安全的需求,高炉只有在开停炉、检修、事故休风时需要对炉内含尘煤气进行放散,而炉内的蒸汽夹带粉尘聚集在放散阀阀盖与阀座结合面处,并在较高的温度下硬化形成积瘤不易清除,当放散进行开关操作时会造成阀盖与阀座结合面密封不严而漏气。

3、高炉炉顶工矿变化及炉顶压力瞬间增大(此时压力没有达到放散设定打开值)等因素,会瞬时造成放散阀密封接触面脱开,炉内的煤气及大颗粒粉尘沿结合面喷出,当放散通过通过弹簧压力自动再次压紧时,部分大颗粒粉尘会存留在阀盖与硅胶圈结合处造成漏气。

三、高炉新、老式煤气放散阀密封面结构

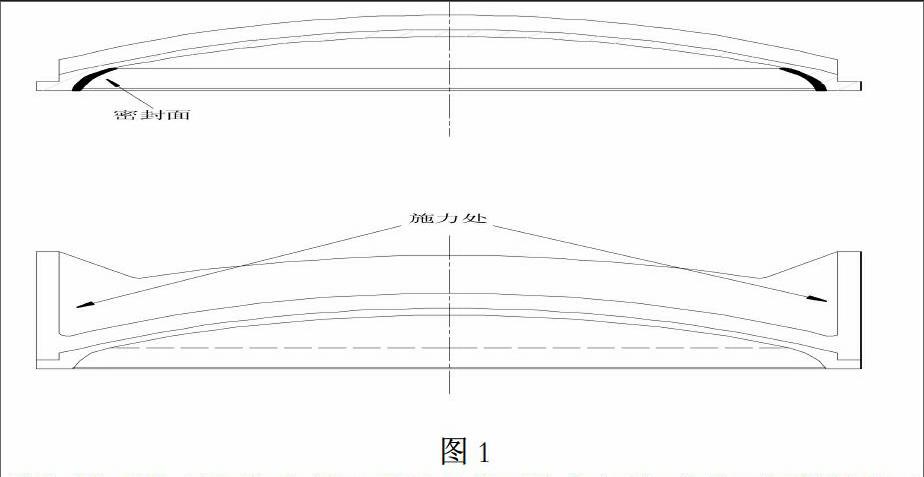

1、老式煤气放散阀的阀盖阀座密封面结构,如图1所示。

从上图可以了解到,密封面采用两球面结合密封,密封面用堆焊硬质合金钢。理论上,球面可以看作是无数条线组成,当阀盖由于介质冲刷使局部密封线损坏时,密封面的其他密封线依然可以实现密封。这就保证了阀盖无论在什么情况下,阀盖上有密封线总能与阀座上的密封线配合成一对密封副。但在实际情况中,配合的双球面,很难达到理想的加工效果,一般情况下很难保证设备的稳定性,并且要求在检修更换前对其进行研磨,造成工作量的增大。

2、新式煤气放散阀的阀盖与阀座密封结构

新式煤气放散阀密封有两处,一处为阀盖阀座呈锥形斜面密封,一处为阀盖压紧硅橡胶密封圈进行密封。新式放散的密封主要靠硅橡胶密封圈密封,此密封结构不但避免了老式放散球面密封的加工困难,而且将硬密封面改为软密封后出现局部的微量磨损,阀盖压紧硅橡胶圈后橡胶圈的弹性会补偿磨损量。现场实际情况中因高炉工况变化影响阀盖阀座结合面、检修完成后阀盖结垢清理不干净、橡胶圈上凹、凸量过大等原因造成放散阀漏气,由于原先硅胶圈与阀盖不可调节,只能通过高炉二次休风或减风来解决漏气。

四、高炉放散阀改造

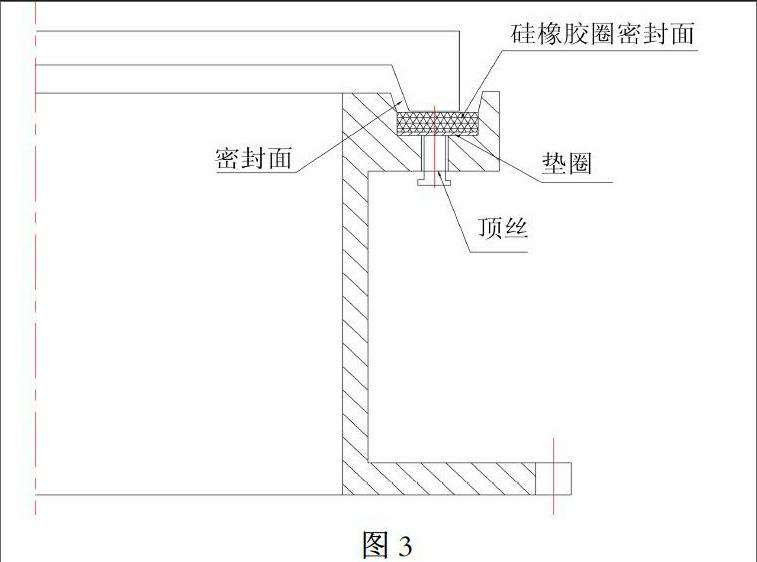

改造后的阀盖与阀座密封结构,如图3所示

改造的新式煤气放散阀密封结构分析,通过测量阀盖与阀座间的密封间隙、以及硅橡胶圈与阀盖的接触面高度,阀座上凹槽的深度等调整煤气放散阀的密封性。在阀座上加工M12的螺栓孔(作为顶丝),将加工好的平垫(用5mm厚的钢板制作成φ650mm平垫)安装到凹槽内,完后将放散硅胶圈装到平垫上方,使硅胶圈与阀盖紧密接触。改造后的放散阀,不但可以避免放散阀盖在关闭时,阀盖及阀座凹槽内侧结垢没有清理干净或阀盖在扣关时不能到位,阀盖与硅橡胶圈只是贴在一起不能压紧(阀盖在扣关后不能目测到硅橡胶圈与阀盖的压紧情况),高炉开风后随着顶压的上升,阀盖与硅橡胶圈的压紧力不足以封住炉内压力造成漏气,也能现场通过顶丝将漏气部位压紧,杜绝高炉二次休风。

五、结束语

炉顶放散阀是高炉生产的重要设备,放散阀煤气泄漏会给高炉生产带来影响,通过以上的对炉顶煤气放散阀的改进,在保证阀门使用的前提下做了局部改动。不但提高了2500m3高炉放散阀的密封性能,降低了放散阀的设备事故率,并且实现了放散阀漏气现象的现场调节处理,达到了理想的效果。

参考文献:

[1]《阀门设计手册》杨源泉主编 机械工业出版社,1995

[2]《机械设计手册》朱孝录主编 电子工业出版社,2007

[3]炼铁机械(第2版)严允进 冶金工业出版社,1990