GH4145合金薄壁套管成形工艺研究

杨茜+刘建平+李威

一、成形工艺方案设计

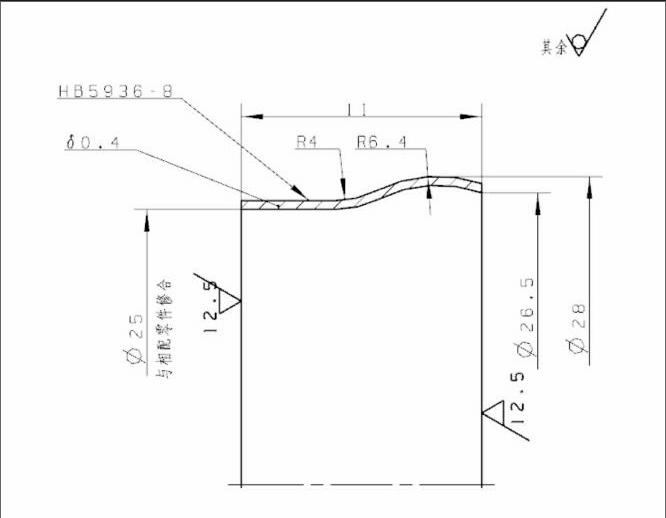

1、设计结构与材料性能分析

GH4145合金套管结构如图所示,毛料为Φ25.8×0.4的薄壁管,所有尺寸未标注公差,均可按HB5800-1999给定公差,考虑到配合要求,工艺给定圆弧顶点直径尺寸Φ28公差为±0.1。GH4145合金强度高,变形抗力大,零件成型后回弹量大,要保证零件成形后的尺寸精度,难度很大。

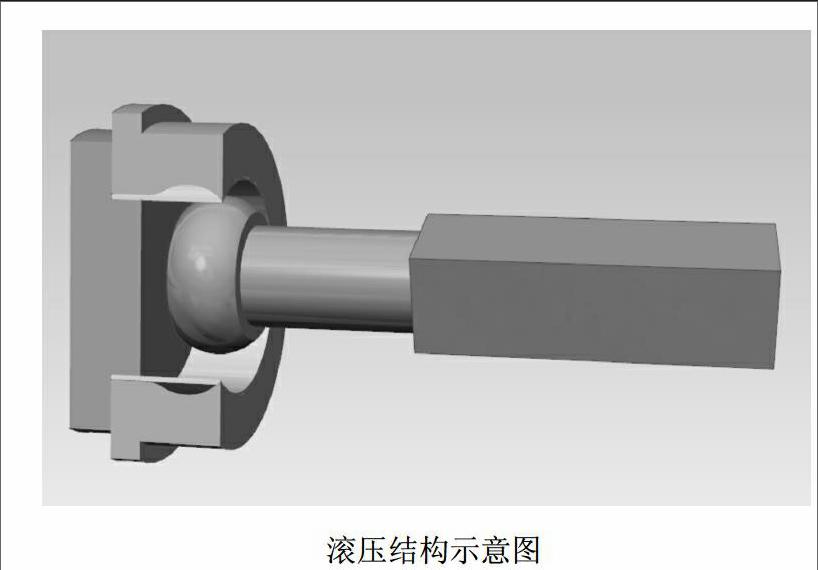

2、工艺方案设计

经过分析,课题组制定了滚压成形工艺方案,即在车床上用滚刀将管子滚压至模具型槽内成形,如图2所示。由于零件整体变形量较小,管壁厚减薄量预估不会大于0.06(按HB5800-1999规定,允许的最小壁厚为0.3),可实际加工后测量。主要工艺路线如下:下料→滚压→车扩口端→去毛刺→检验

二、工艺验证

1、滚压成形

根据设计结构,设计制造了车床专用的滚压模具和滚刀,并开展了滚压成形工艺试验。由于滚刀弧段半径要小于模具弧段,在滚压过程中需要工人手动调整滚刀与模具的贴合,受模具结构影响此过程不可视。在实际试验过程中,就出现由于贴合不好,滚压后未达到名义尺寸情况,而且尺寸精度不稳定,合格率不高,初次加工6件,仅有2件尺寸进入公差范围。

分析认为,滚压成形方式可加工出符合设计图纸要求的套管零件,试验过程合格率偏低,但若批量增加时,工人逐渐掌握加工技巧后,合格率会有所提升。

2、设计调整

在技术研究过程中设计部门对图纸进行了更改,主要改动为明确了圆弧顶点直径尺寸Φ28的公差,改后尺寸为Φ280+0.1。公差相对压缩一半,对于原本合格率就偏低的滚压成形方法来说,经济性更差,有必要调整成形方法。

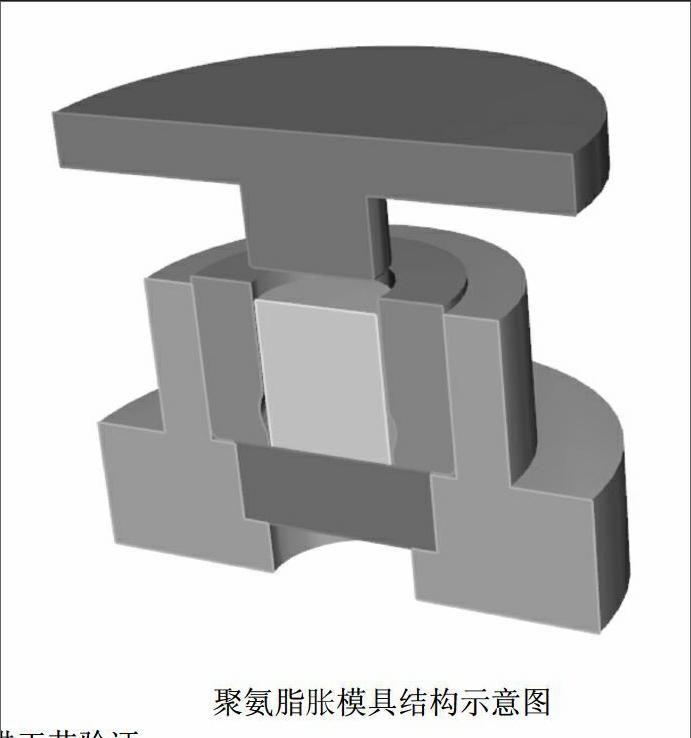

3、成形工艺方案改进

课题组经过认真讨论和仿真分析验证,调整滚压工艺为了聚氨脂胀形工艺。相对传统凸凹金属模具冲压成形而言,聚氨脂胀形属于柔性半模成形,具有压力均匀,贴模效果好,成形精度高的优点,可以满足套管零件成形要求。改进工艺路线:下料→胀形→车扩口端→去毛刺→线切割→去重熔层→检验

4、改进工艺验证

根据方案设计制造了胀形模具,完成了胀形试验。 试验结果很理想,试加工6件,尺寸Φ28最终控制在公差范围内,胀形后最小壁厚0.36,所有尺寸符合设计图要求。其中,胀形尺寸是通过调整油压机压力实现的,前3个零件压力偏大,适当降低后即可加工出合格零件。

三、结论

课题组经过一年多技术研究,在设计提高尺寸精度的情况下,先后开展了滚压成形和聚氨脂胀形工艺研究,均加工出合格零件,取得显著效果。其中聚氨脂胀形工艺成形精度高,加工质量稳定,且加工效率及成本均优于滚压成形,可快速形成批量生产能力。

作者简介:

杨茜,女(1980.03),机械设计及制造专业,高级工程师,2003年毕业于沈阳航空航天大学。自毕业至今一直从事航空发动机导管成型加工研究。