航天器在轨无损检测技术研究

郑阔海,杨生胜,李存惠,苗育君,王 鹢,文 轩

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

航天器在轨无损检测技术研究

郑阔海,杨生胜,李存惠,苗育君,王鹢,文轩

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州730000)

航天器尤其是空间站在轨运行期间,碎片撞击以及应力集中区的疲劳损伤会对其结构产生较为严重的破坏作用,对航天器进行在轨诊断和评估是NASA的常规手段。从分析空间环境对常规无损检测方法的影响入手,结合空间应用的特殊要求,建立了基于MR的脉冲涡流无损检测系统,实现了非扫描无损检测技术,解决了传统电涡流无损检测技术的缺陷检测深度和缺陷检测分辨率无法兼顾的矛盾,给出了描述导电材料损伤的物理量及其量值的获取方法,试验结果表明此方法应用于航天器在轨无损检测是可行的。

无损检测;脉冲涡流;航天器;在轨

0 引言

自1957年Sputnik卫星成功发射以来,目前发射的航天器已超过11 000颗,每颗卫星寿命终结后都会产生一定数量的轨道碎片,其平均质量3.106 kg,密度2.8 g/cm3,速度11 km/s[1]。这些碎片的撞击能够对航天器尤其是空间站的结构产生十分严重的破坏作用。此外,航天器结构应力集中区如铆接、螺接及焊接等部位易发生疲劳损伤而产生微裂纹。

为了保证航天器在轨运行安全,对其损伤进行定位、评估并进行维护是十分必要的。正是基于此种考虑,上世纪中叶后期NASA开始对航天器在轨无损检测技术(NDE:Nondestructive Evaluation)进行专门研究[2-6]。

到目前为止,尚未见到有关航天器在轨无损检测的公开报道。笔者通过多年的研究,认为航天器在轨无损检测首先需要解决好两个方面的问题:

(1)检测手段对空间环境效应不敏感;

(2)检测数据中材料损伤特征量的获取方法。

首先通过分析常规NDE自身特点及空间环境特点,筛选出了对空间环境效应不敏感的较为可靠的航天器在轨无损检测方法,结合仿真结果,并建立了无损检测系统,实现了非扫描检测方式,解决了传统涡流检测的检测深度和检测分辨率无法兼顾的矛盾,获得了材料损伤特征量的提取方法,通过试验表明,该方法作为航天器在轨无损检测之用是可行的。

1 常规无损检测技术空间应用局限性

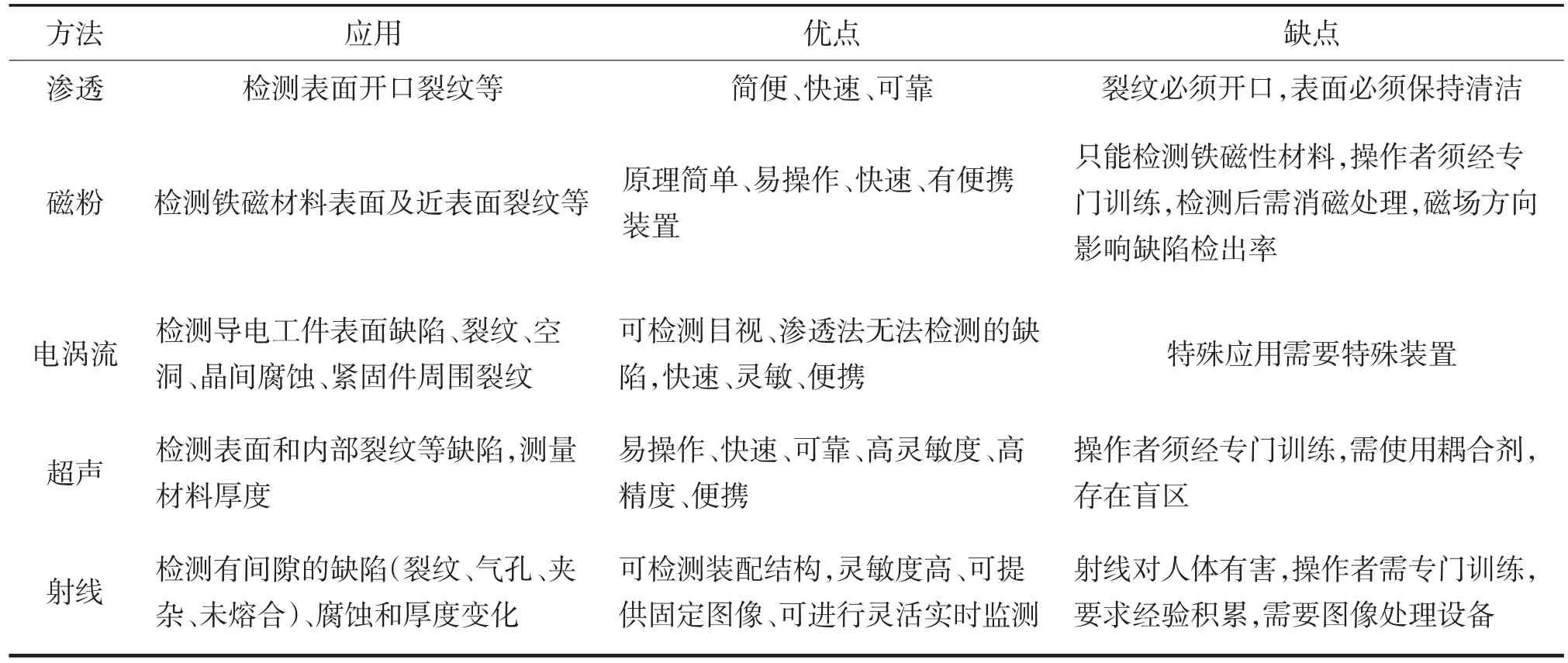

常规无损检测技术主要有X射线法、超声法、磁粉法、渗透法和电涡流法五类[7],如表1所列。这些常规检测方法通常需要与被检测材料紧密接触,并需要配备复杂的辅助设备才能完成检测。部分检测设备的检测过程如X射线法是模式化的,即按一定程序进行检测,而不是根据材料实际结构的需要,这些检测方法自身的固有特性在很大程度上限制了其空间应用的可行性。

此外,空间环境具有微重力、高真空和高辐射的特点。微重力和高真空条件下,液体和气体介质的物理属性如密度、对流以及表面张力等发生巨大变化,使得传统无损检测方法中需要借助液体或气体等媒介的NDE技术(超声和渗透)的空间应用受到限制;磁粉法只能检测铁磁性材料表面的开口裂纹,且无法直接在空间应用。在空间辐射作用下,航天器结构受太阳辐照的一侧,可被加热至约150℃,而处于阴影的一侧则可能降至-110℃[8]。任何无损检测手段的空间应用都必须考虑到这一点。

表1 常规无损检测方法比较

通过以上分析可以看出,电涡流法是较为可靠的航天器在轨无损检测方法。该方法无需与被检测对象直接接触,也无需耦合剂即可完成检测,正好满足了空间应用需求。

考虑到航天器结构以导电材料为主,以下内容主要针对电涡流无损检测技术空间应用的可行性进行探讨。

2 电涡流无损检测技术空间应用分析

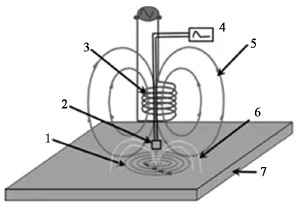

2.1电涡流无损检测技术原理

电涡流检测是以电磁感应原理为基础的一种常规无损检测方法,适用于导电材料,如图1所示,在线圈中施加一定频率的激励电流,线圈磁场会在导体内部感生出涡流,涡流会产生涡流磁场;当涡流在导体内部的流通路径被损伤阻断时,其涡流磁场分布亦会随之变化,利用磁传感器测量涡流磁场的变化,即可获得材料的损伤状况。

图1 电涡流无损检测原理

电涡流无损检测技术的检测深度即集肤深度,与激励电流频率、材料的磁导率和电导率有关[9]:

式中:δ为集肤深度,m;f为激励电流频率,Hz;μ为材料的磁导率,H/m;σ为材料的电导率,S/m。

2.2传统电涡流无损检测技术局限性

传统电涡流无损检测技术以一定频率的正弦波进行激励,以线圈作为磁传感器,利用通过线圈磁通量的变化识别缺陷:

式中:ε为感生电动势,V;Φ为磁通量,Wb;t为时间,s。

由式(2)可知,线圈作为磁传感器测量的是磁场的变化率,而不是磁场强度本身,这使得其空间应用存在三个困难:

(1)检测探头必须在被检测材料表面移动才能识别缺陷,这要求空间应用时必须有人值守或配备活动机构,增加了其应用风险;

(2)要识别深层缺陷,需要大尺寸线圈,而要提高缺陷分辨率则需要小尺寸线圈,探伤深度和探伤分辨率无法兼顾;

(3)由于激励频率固定,只能对特定深度的损伤进行检测,如需检测不同深度则需使用不同频率进行激励,导致设备复杂。

2.3脉冲涡流无损检测技术

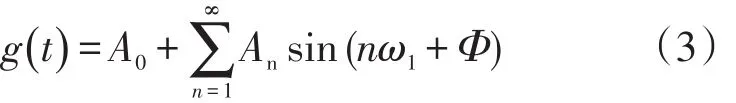

为了克服传统电涡流无损检测技术的不足,上世纪80年代初期脉冲涡流无损检测技术受到广泛关注。对于脉冲涡流无法直接使用式(1)确定检测深度,这是因为一个脉冲信号可以展开成含有基波和许多谐波成分的组合,设脉冲周期为T,脉宽为∆,则其傅立叶展开形式为:

其中:

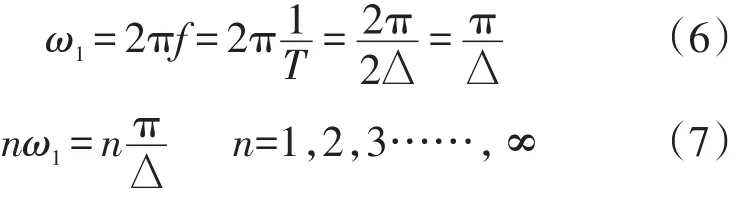

取T=2∆,则基波角频率为:

将式(7)代入式(1)得:

式(8)即为脉冲涡流的检测深度表达式,可以看出,脉冲涡流包含着丰富的频率成分,不同频率其集肤深度不同。这样以一定占空比的方波脉冲对线圈进行激励,其感生的脉冲涡流会感生出一个快速衰减的磁场,随着感生磁场的衰减,检测线圈上就会感应出随时间变化的电压,从而解决了探头移动问题;同时由于脉冲包含很宽的频谱,所以利用脉冲进行激励就可以实现不同深度缺陷的同时检测。

如果只考虑基波,则脉冲涡流集肤深度的表达式[10]可简化为:

式中:δpw为脉冲涡流集肤深度,m;∆为脉冲宽度,s;μ为材料的磁导率,H/m;σ为材料的电导率,S/m。

利用式(9)可得到脉冲涡流检测的最大深度。

空间能源比较紧张,与传统涡流检测技术相比,在平均功率一定的前提下,通过调节脉冲宽度∆,提高瞬时功率的方法,可有效提高检测效率,这是脉冲涡流无损检测技术的一大亮点。Smith等[11]和Hugo等[12]对脉冲涡流无损检测技术的优点概括为:缺陷的定量描述、数据的快速获取、数据解释简单、测试设备成本低和较深的检测深度。

目前可替代线圈作为电涡流无损检测磁传感器的种类很多[13],其中磁致电阻(MR:Magnetoresis⁃tance)传感器无论在尺寸、功耗和分辨率等方面均具有绝对优势:MR传感器是矢量传感器,其磁敏感单元尺寸约数十微米,工作电流约数十微安,带宽从DC~GHz,直接测量磁场强度本身,磁场分辨率约nT量级。用MR传感器作为涡流磁场的检测传感器,可有效解决检测分辨率和检测深度的矛盾,并满足航天器减重和节能的要求。

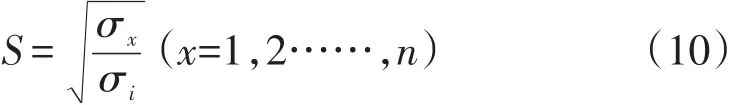

2.4异质材料厚度归一化方法

由式(1)和(9)可知,材料电导率直接影响着探头的检测深度。考虑到航天器结构材料种类很多,其电导率各异,当被检测的航天器结构由两种以上不同电导率(σ1、σ2…σi...σn,1≤i≤n)的材料组成时,可将材料的厚度按其电导率进行归一化处理:以其中任意一种电导率(σi)的材料为基准,将其他材料厚度乘系数S,获得等效厚度[11]:

将材料的等效厚度作为测试过程中的实际检测深度。

3 航天器在轨脉冲涡流无损检测技术

3.1脉冲涡流无损检测系统组成

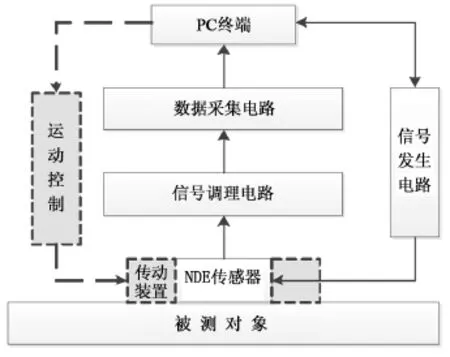

航天器在轨无损检测系统组成包括NDE传感器(无损检测探头)、激励脉冲信号发生电路、信号调理电路及采集电路、PC终端(含相关处理软件程序)和传动装置,如图2所示。

探头是无损检测仪器的重要组成,探头的灵敏度和分辨率直接影响着检测结果的可靠性。探头由激励线圈和MR磁传感器组成。

图2 航天器在轨无损检测系统总体框图

信号发生电路为探头提供方波脉冲激励信号,其特征参数如方波电流、基频和占空比等可通过PC终端进行设置,方便根据被检测对象属性(电导率和磁导率)进行调整。

信号调理电路主要包括信号的放大和滤波。通常缺陷信号量值都很小,为了提高测量的精度,将缺陷信号放大到与采集电路量程相当的程度。滤波主要是从测量的信号中除去不需要的成分。

PC终端提供人机交互,除对缺陷信号进行存储、处理和显示外,还能够对信号发生电路和传动装置进行控制。

航天器在轨无损检测实际应用中,既可将探头固定对某一位置进行长期检测,也可通过宇航员手持对待检测部位进行检测,还可以利用传动装置按既定程序控制探头对某一区域进行检测。

3.2脉冲涡流无损检测探头设计

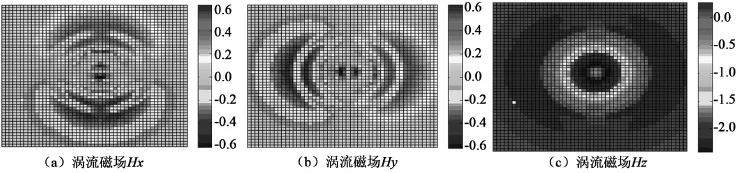

脉冲涡流无损检测探头由激励线圈和MR传感器组成。首先采用COMSOL软件对探头产生的涡流磁场进行了建模仿真,以获得MR传感器最佳检测效果。图3是探头结构模型,磁芯为中空的山字形结构,激励线圈内嵌在山字形结构的槽内,MR传感器位于山字形结构的中空区域。此结构的好处在于,一是山字形结构中轴与外壁形成闭合磁路,提高励磁能力;二是外壁提供磁屏蔽结构,消除外来磁干扰。

图3 脉冲涡流检测探头结构模型

根据电涡流无损检测原理,涡流磁场是材料损伤信息的载体,如何能够最大程度的检测涡流磁场关系着探头的检测能力。

图4是探头涡流磁场仿真结果,图中标尺为涡流磁场强度与线圈产生的激励磁场强度比值。由图4(a)和(b)可以看出,在x方向和y方向涡流磁场弱于线圈的激励磁场,其比值最大约为0.6,位于磁芯的内外壁附近;而z方向比值约为2左右,位于磁芯山字形结构的中空位置,该位置处涡流磁场占主导,所以将MR传感器磁敏感轴平行于磁芯中轴布置于此位置,可最大程度的检测涡流磁场,提高缺陷检测效果。

图4 涡流磁场分布图

3.3缺陷表征方法

脉冲涡流无损检测技术中,获取缺陷信号方法有两种:

(1)设计差分探头,通过对两个探头输出信号直接求差分获得缺陷信号,两个探头同时置于被检测对象表面,无缺陷时差分结果为零,当有缺陷出现时,就会有信号输出;

(2)先在无缺陷的同质标准样件上获取参考信号,再对被检测对象进行检测,获取检测信号,将两者进行差分即可获得缺陷信号,通过缺陷信号即可判断被检对象的损伤状况。

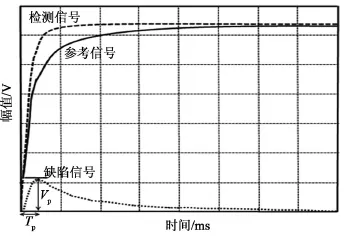

图5给出了脉冲涡流无损检测技术缺陷信号的获取方法,并给出了两个描述缺陷特征的物理量Vp和Tp,Vp用于描述被检测对象的缺陷尺寸,缺陷越大,Vp值也越大;Tp用于描述缺陷在被检测材料内部所处的深度,缺陷出现的位置越深,则Tp越大。

图5 脉冲涡流差分原理图

由以上分析可知,基于MR的脉冲涡流无损检测系统采用Vp和Tp两个物理量描述缺陷特征,不仅实现了缺陷的定位,还能实现缺陷的定量描述,且数据判读方便快捷,操作人员无需很深的专业知识即可进行操作,这大大提高了其空间应用的可行性。

利用本系统进行了试验验证,试验中采用了方案2获取缺陷数据。

3.4试验验证

3.4.1试验说明

(1)缺陷样本。缺陷样本采用1 mm厚T4态2A12硬铝合金板(σ:18 MS/m)制作,共10块。其中一块样本加工长度为2 mm、3 mm、4 mm和6 mm的穿通裂纹,将此样本称为缺陷样本,为了避免测试过程中裂纹间的相互影响,裂纹间距约为探头尺寸的5倍。测试时10块样本叠加在一起,利用非金属材料固定在一起,避免层间气隙,通过调节缺陷样本上面覆盖铝板的层数控制裂纹缺陷的深度。

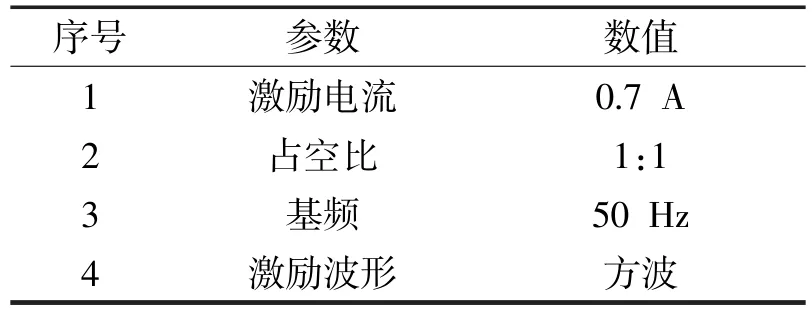

(2)实验参数。脉冲涡流试验系统试验参数如表2所列。

表2 脉冲涡流试验参数

3.4.2实验结果

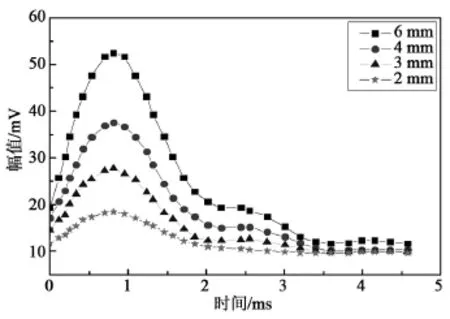

(1)1 mm深度裂纹检测幅值

图6给出了当缺陷样本位于第二层,即1 mm深度时各裂纹的检测幅值。从图中可以看出,在相同深度下,不同尺寸裂纹的检测幅值(Vp)明显不同,裂纹越大,Vp值也越大,所以利用Vp表征裂纹的尺寸是合适的。同时,从图中还可以看出,各Vp对应的Tp值相一致。

图6 1 mm深度各裂纹V p比较曲线图

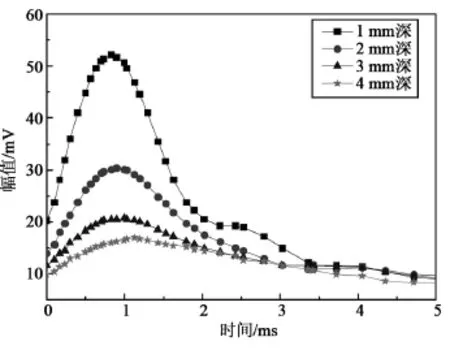

(2)1~4 mm深度时6 mm裂纹检测幅值

图7为当缺陷样本上面分别叠加1~4层铝板,即裂纹缺陷分别位于1~4 mm深度时6 mm裂纹缺陷的检测幅值(Vp)比较。

图7 1~4 mm深度时6 mm裂纹V p比较曲线图

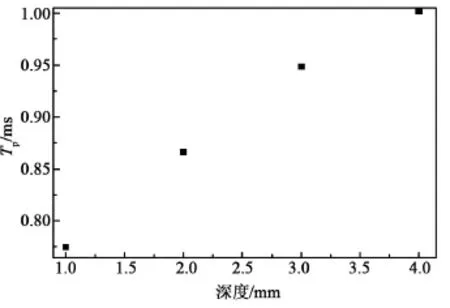

可以看出,对于相同的裂纹,其所处的深度越深,Vp值越小,同时峰值Vp出现的时间Tp也随着深度增加而延迟,如图8所示。所以利用Tp表征裂纹缺陷所在深度是合适的。

图8 Tp与深度的关系曲线图

由以上结果可以看出,基于TMR的脉冲涡流无损检测系统两个表征损伤的物理量很容易实现数字化,同时MR传感器具有尺寸优势,如果将探头进行阵列化设计则可提高检测结果的空间分辨率,这样将有助于实现无损检测结果的图像化,图像化的结果可获得更多的关于损伤的信息如缺陷的形貌、发展趋势等。这将是下一步的工作重点。

3.5探头的温度特性

任何检测仪器其输出均会受到温度的影响,但只要其输出随温度的变化存在一定的规律性,通过数据后续处理,即可消除使用过程中因温度引起的输出漂移。利用SETH-Z-020型恒温箱(上海ESPEC)对脉冲涡流无损检测探头进行了温度试验,受设备限制试验温度范围为常温至80℃。试验参数如表3所列。

表3 脉冲涡流无损检测探头的温度试验参数

试验时将探头固定在缺陷样本上,从而保证试验过程中探头与缺陷样本的相对位置不变,读取此时探头输出数据作为参考信号;每升温5℃保温结束时,读取探头输出作为检测数据,利用差分原理获得缺陷数据(因温度变化引起的漂移),直至试验结束。

从图9可以看出,探头输出随温度变化具有很好的线性关系。这样在实际工作过程中,即使取参考信号和检测信号时的温度不一致,通过简单的温度补偿即可获得真实的缺陷信号。所以该探头在空间应用时的温度漂移现象,通过简单的温度补偿即可,再次证明了该检测方法空间应用的可行性。

图9 探头温度特性曲线图

4 结论

通过分析空间环境自身特点,对几种常规无损检测方法进行了筛选,从而获得了可满足空间应用的较为可靠的无损检测方法,研制了脉冲涡流无损检测系统,实现了非扫描检测技术,解决了传统电涡流技术固有的矛盾,通过试验获得了导电材料损伤的表征方法。

但此检测系统距离空间应用尚存在诸多问题需要解决,如检测探头的标定方法,不同损伤类型的识别方法,磁成像检测的可行性等问题。这将是接下来工作的重点,以早日开发出满足我国航天器在轨应用的无损检测系统。

[1]SimonetD,Ithurralde G,Choffy JP.Nondestructive testing in space environment[C]//Roma,15th World Conference on NDT,2000.

[2]Chung T,KwanM.Nondestructive EquipmentStudy[R].Final Report,NASA-CR-171865.TRW Space and Technology Group,NASA LBJohnson SpaceCenter,1985.

[3]Lynch CT.On-OrbitNondestructiveEvaluationofSpacePlat⁃form Structures[J].VitroTechnicalJournal,1992.10(1):3-16.

[4]IthurraldeG,SimonetD,Bonnafe JP.EMATs foron orbitwall remaining thicknessmeasurement after an impact feasibility study[R].JournalofNondestructiveTesting,1999.

[5]Finlayson RD,FrieselM,CarlosM,etal.Healthmonitoringof aerospacestructureswithacousticemissionand acousto-ultra⁃sonics[J].Insight-Wigston then Northampton,2001,43(3):155-158.

[6]Georgeson GE.Recentadvancesin aerospacecompositeNDE [C]//NDEForHealthMonitoringand Diagnostics.Internation⁃alSociety forOpticsand Photonics,2002,4704(18):104-115.

[7]杨党纲,史亦伟,王铮,等.四通道水浸式超声C扫描检测软件研制[J].真空与低温,2012,18(1):57-61.

[8]Nikou V,MendezPF,MasubuchiK,etal.Feasibility ofusing Earth-bounded NDT techniques for the space environment [C]//Emerging Technologies in NDT:Proceedings of the 3rd International Conference on Emerging Technologies in Non-Destructive Testing,Thessaloniki,Greece,26-28May 2003. CRCPress,2003:345.

[9]徐可北,周俊华.涡流检测[M].北京:机械工业出版社,2004:23-24.

[10]Lefebvre JH V.Simultaneous conductivity and thickness measurementsusing pulsed eddy current[D].Faculty of the Royal Military College ofCanada,2003.

[11]Smith RA,HugoGR.Transienteddy currentNDE forageing aircraft-capabilities and limitations[J].Insight:Non-De⁃structive Testing and Condition Monitoring,2001,43(1):14-25.

[12]Smith RA,HugoGR.Deep corrosion and crack detection in aging aircraftusing transienteddy currentNDE[C]//Proc 5th JointNASA/FAA/DoDAgingAircraftConferenc,2001.

[13]NIST,Magnetic SensorRoadmap[2014-08-25]:ftp://tf.nist. gov/pub/pappas/MagneticSensors/Roadmap.doc.

STUDY ON SPACECRAFT ON-ORBIT NDE

ZHENG Kuo-hai,YANG Sheng-sheng,LICun-hui,M IAO Yu-jun,WANG Yi,WEN Xuan

(Scienceand Technology on Vacuum Technology and Physics Laboratory,Lanzhou Institute of Physics,Lanzhou730000)

On-orbit nondestructive evaluation(NDE)is the common method of NASA for the spacecraft structural healthmonitoring,because the impactof debrisand the fatigue cracksw ill cause serious damages in the structure.The paper established pulsed eddy current(PEC)NDE system based on MR by analyzing the influences of space environment on the traditional NDE methods,the special requirements of space applications and simulation technology.The system worked w ithout scanning,resolved the contradiction between testing resolution and testing depth of traditional eddy currentmethod,and presented the parameters to describe conductive materials damages.The results of experiments conformed thatitwas feasible to perform inspection in space by using the NDE system established.

NDE(Nondestructive Evaluation);PEC(Pulsed Eddy Current);spacecraft;on-orbit

V 19

A

1006-7086(2016)01-0016-07

10.3969/j.issn.1006-7086.2016.01.004

2015-11-18

郑阔海(1979-),男,河北保定人,高级工程师,主要从事空间环境效应及防护技术研究。E-mail:zkh_79@163.com。