200MW机组中储式制粉系统锅炉低氮燃烧器节能改造的探索与实践

李树海 安海旺 只健强

(1中国华电集团发电运营有限公司北京1000312天津军粮城发电有限公司天津300300 3国网天津市电力公司电力科学研究院天津300374)

200MW机组中储式制粉系统锅炉低氮燃烧器节能改造的探索与实践

李树海1安海旺2只健强3

(1中国华电集团发电运营有限公司北京1000312天津军粮城发电有限公司天津300300 3国网天津市电力公司电力科学研究院天津300374)

本文介绍了配合200MW机组脱硝改造进行的锅炉低氮燃烧器改造背景、改造思路、改造方案的确定,阐述了低氮燃烧器改造概况,以及改造后的试验结论与改造效果。通改造后,在保证设计燃烧效率的情况下,炉膛出口NOX浓度稳定在350 mg/Nm3(干态,6%氧量)以下,达到了很好的环保效益。

低氮燃烧器;空气分级燃烧;中储式温风送粉制粉系统;节能减排

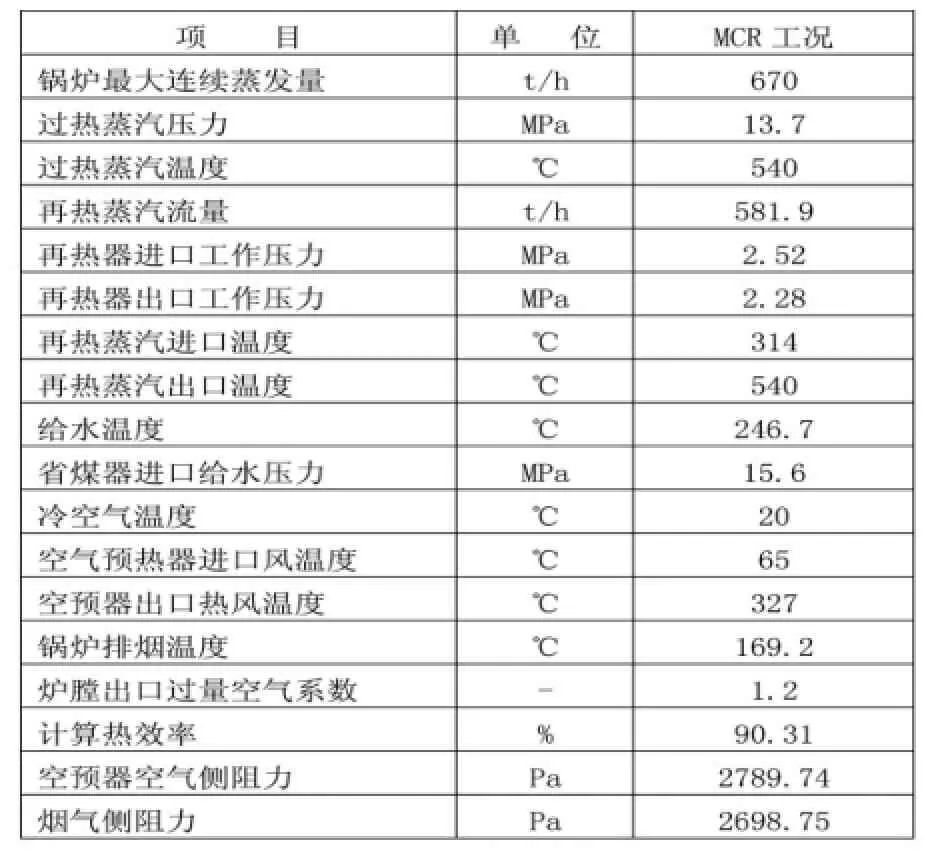

1 设备简况

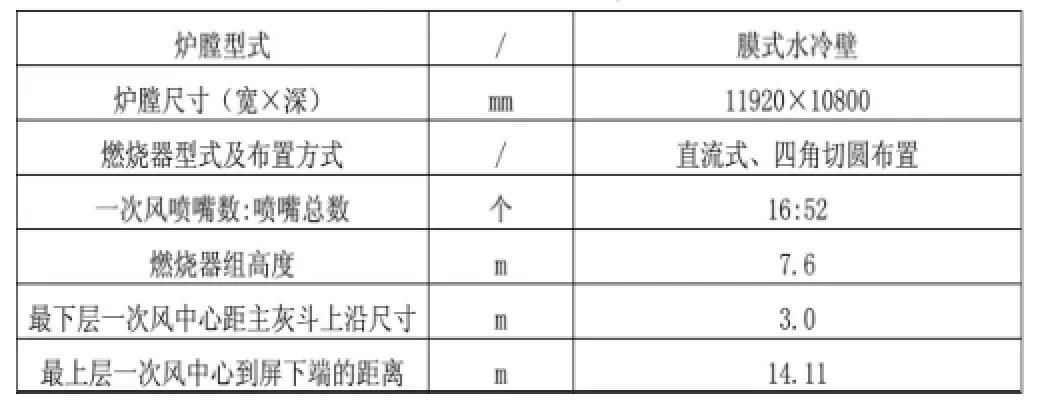

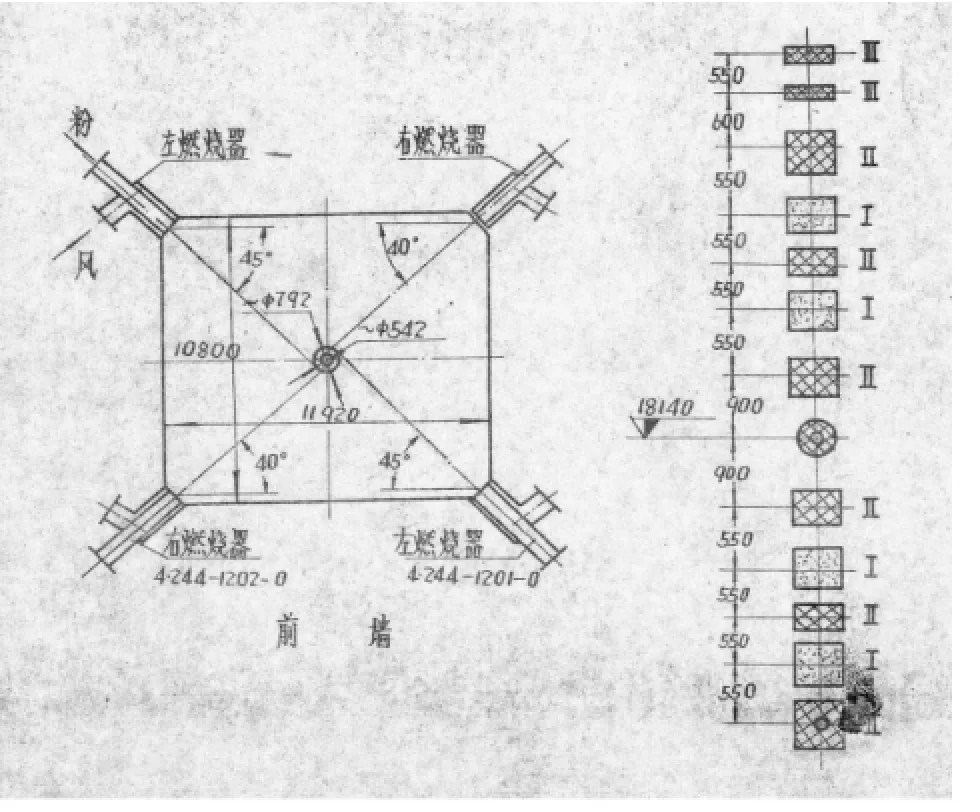

天津军粮城发电有限公司200MW燃煤发电机组,配套锅炉为武汉锅炉厂生产的WGZ670/13.72-I型超高压、一次中间再热、自然循环、固态排渣、单炉膛,平衡通风、中储式制粉系统、负压燃烧、露天呈Π型布置,全钢构架悬吊结构的煤粉锅炉如图1。锅炉燃烧方式采用四角切圆,并配有两台钢球磨,中间仓储式温风送粉的系统。

该机组锅炉目前在用的燃烧器是按山西混煤设计,燃烧室四角布置了四组直流式煤粉燃烧器,为四角双切园式燃烧,其切园直径分别为Φ792和Φ542,逆时方向针旋转。

燃烧器中心标高为18140mm,每组燃烧器分别装置了一、二、三次风喷口,三次风喷口布置于上组燃烧器上部。每个燃烧器沿高度可分为上、下两组,每组各有两层一次风喷口,一、二次风相间布置,上组燃烧器上方布置有两层三次风喷口,三次风口的倾角可在冷态时做适当调整,可作整定汽温的辅助手段。

图1 锅炉总图

表1 锅炉主要原始设计参数

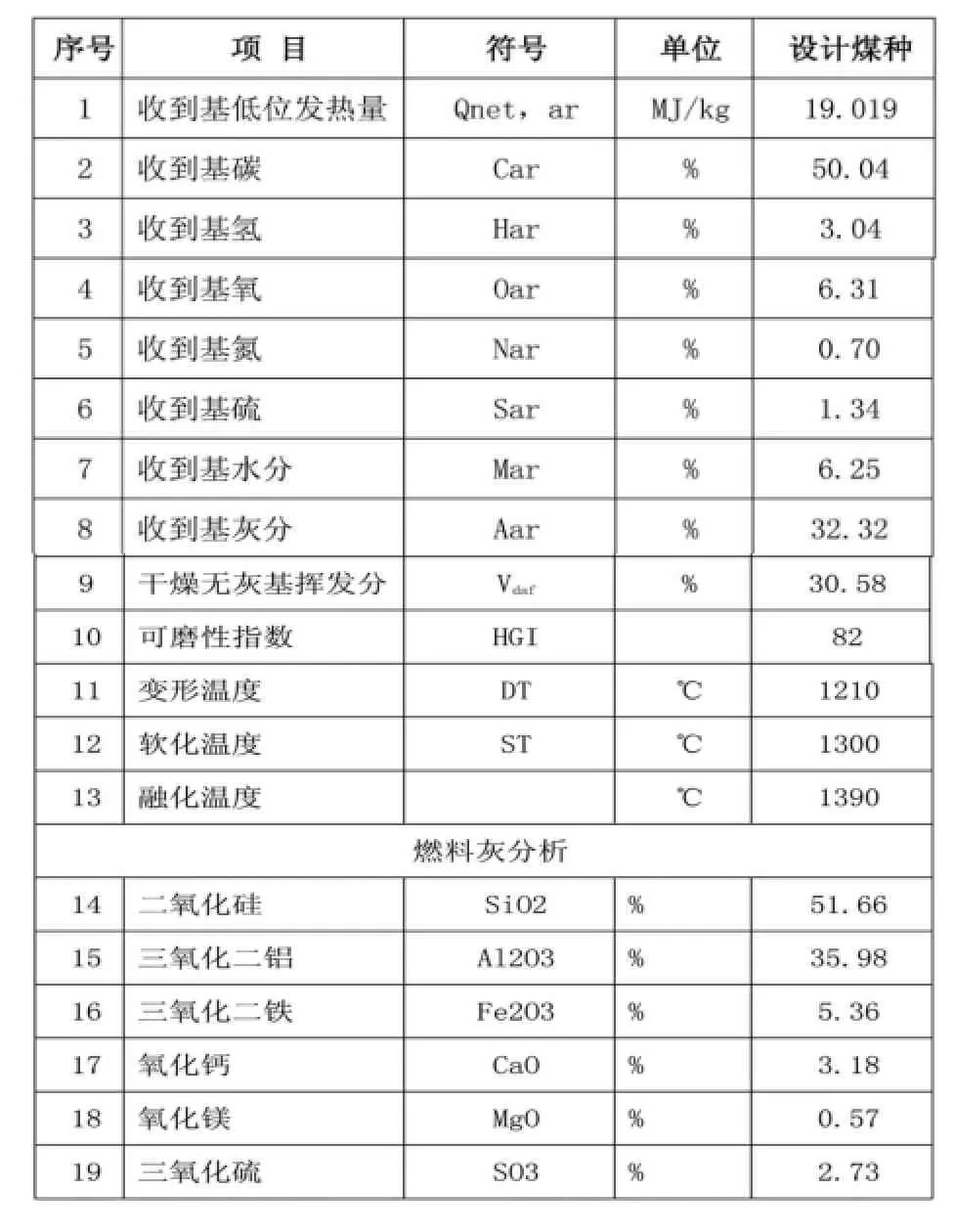

煤质特性:燃用山西混煤(烟煤)煤质分析报告。设计煤种特性如表2。

表2 设计煤种特性

表3 近三年炉前混煤报告数据范围

表4 锅炉结构参数

图2 燃烧器布置图

表5 燃烧器喷口设计数据表

2 改造背景

随着国家环保部门对电力污染治理要求的不断提高,到2014年必须完成所属机组200MW以上现役燃煤发电机组烟气脱硝项目,并确保综合脱硝率达到70%以上。另外新的国家标准《火电厂大气污染物排放标准》即将发布:自2014年7月1日起,重点一类地区的火力发电锅炉氮氧化物(NOx)排放为100 mg/Nm3(干态,6%氧量)。

根据2013年1月对该机组锅炉性能试验结果,在210MW、190MW、170MW、150MW、130MW负荷下,修正到过量空气系数为1.4时,NOx的质量排放浓度为603mg/Nm3、729mg/Nm3、841mg/Nm3、937mg/Nm3、1026mg/Nm3,严重高于国家新标准。

天津军粮城发电有限公司地处京津唐重点一类区域,必须进行脱硝改造,为配合脱硝改造有效降低脱硝装置建设造价,同时降低脱硝装置入口氮氧化合物浓度进而降低脱硝装置运行成本,进行低氮燃烧器改造已成为当务之急。

3 改造思路与方案

3.1改造思路

在确保锅炉安全、可靠、经济运行及原设备尽可能利老旧设备的前提下,将现有燃烧系统进行整体优化改造,现有燃烧器层的层高及布置重新调整,同时对三次风的布置及进入炉膛的方式和等离子燃烧器布置的优化。综合利用分级燃烧、浓淡燃烧等低NOx燃烧技术实现机组NOx排放量的大幅降低,同时不会造成锅炉效率的降低。

根据该机组近三年常用煤质特性,设计匹配的分级送风的配风方式,实现燃料的分级燃烧,并能够组织合理、稳定的燃烧流场,降低炉内温度水平,减少NOx排放量。

将现有燃烧器换成低氮燃烧器,实现浓淡燃烧,进一步减少NOx生成量,同时增强燃烧稳定性,同时对锅炉各个受热面传热进行校核计算,确保能降低再热减温水量,不降低锅炉热效率。

燃烧器器整体改造之后,额定负荷下NOx排放量应降到350mg/Nm3(标态、O2=6%)以下,以降低后期脱硝系统改造的投资及日常运行成本。改造后燃烧系统要有较宽泛的煤种适应性,机组在额定负荷下运行时再热减温水量必须控制在5t/h以内,保证机组运行经济性,改造不能降低机组热效率。

同时依据表2、3给出了设计煤种与常用煤种的煤质分析可知:易着火、易燃尽,结渣偏轻,但含硫量偏高。在一般情况下,锅炉燃用高硫煤本身就容易出现炉膛高温腐蚀和结渣,如果进行低NOx改造,因燃烧器区域氧量的减少,则更容易出现炉膛高温腐蚀和结渣。因此除考虑降低NOx排放外,要特别采取措施防止炉膛水冷壁的高温腐蚀和结渣,同时兼顾考虑锅炉的稳燃及燃烬。

3.2改造方案

采用的多空气分级低NOx燃烧技术,主要方式为:在主燃烧区送入全部一次风和三次风和部分煤粉完全燃烧所需要的二次风,在二次风上方一定的距离送入剩余的分离顶部燃尽风(LSOFA+HSOFA),在炉膛垂直方向实现空气分级燃烧;同时一次风采用水平浓淡技术,以及部分二次风与一次风气流偏置形成贴壁风,在炉膛水平方向也形成空气分级燃烧。这样就在挥发氮物质形成的非常关键的早期燃烧阶段将主燃烧器区域的过量空气系数降低,在整个炉膛内实现空气分级燃烧和局部区域空气分级燃烧,在初始的富燃料欠氧条件下促使挥发氮物质转化成N2,从而达到总的NOx生成量的减少。低氮燃烧技术的关键主要在如下三点:主燃烧器区域的过量空气系数的选择、SOFA离主燃烧器区域的距离和各二次风喷嘴的风量配比。

针对该机组的特点和实际燃用煤种的特性,采用先进和成熟的多空气分级低NOx燃烧技术,对现有燃烧器进行整体综合改造,具体改造方案如下。

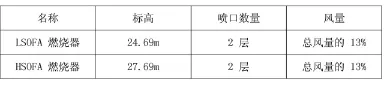

3.2.1在主燃烧器上方增加两组SOFA燃烧器,具体如表6。

表6 改造后增加两组SOFA燃烧器情况

主燃烧器上部三次风多余风量约为13%总风量,主燃烧器上方标高24.69m处布置LSOFA(13%总风量),标高27.69 m处布置HSOFA(13%总风量),沿炉膛高度方向形成四级分级送风,分级燃烧,可大大减少NOx的生成,如图3。

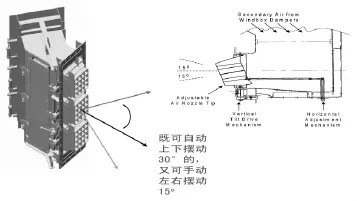

SOFA燃烧器喷嘴可以垂直方向上下手动摆动±30°,同时可以水平方向手动摆动±15°;每个喷嘴均有调节风门挡板对喷嘴的风量根据运行要求通过电动执行机构调节进行自动调节。SOFA喷嘴通过摆动机构控制,可实现上下摆动,也可手动左右摆动见图4,既可起到在一定程度上调节NOx的排放量的作用,也可调节炉膛出口烟温水平,控制炉膛出口侧偏差烟温,还可起到精确配风,按需配风,实现最佳燃烧的目的。

图3 改造后SOFA燃烧器布置图

图4SOFA燃烧器结构图

3.2.2由锅炉两侧大风道引热风到四角SOFA燃烧器,四角SOFA风道均布置流量测量装置,保证四角风量均匀,同时精确控制四角SOFA燃烧器总风量。

3.2.3主燃烧器各层一次风、三次风、二次风标高及数量均相应调整。一次风喷嘴、风管需进行优化设计,燃烧器依旧采用四角布置切向燃烧、喷嘴固定式直流浓淡燃烧器,假想切圆的直径为Φ542mm和Φ792mm不变,逆时针旋转。主燃烧器下两层一次风标高不变,上两层一次风标高降低500mm,下三层二次风标高不变,上三层二次风标高下降500mm(取消中间的二次风,改为三次风,标高同时下降300mm),原布置的下层三次风标高下降500mm(同时下倾10°),原布置的上层三次风改至中间二次风处。一次风喷嘴、风管进行优化设计;因增设了SOFA风,每个二次风喷嘴的风量均进行了调整,二次风喷嘴也进行了重新设计,其中第5、6层二次风设计为水平偏置贴壁风口,其他层为普通喷口;重新设计一次风粉管,采用百叶窗浓淡技术,改造相应的煤粉管道。增加了最上排一次风到屏底的距离,在一定程度上可弥补低氮燃烧对飞灰的不利影响;同时在高负荷运行时,更好的控制过热及再热汽温,减少喷水量。因增设了SOFA风,每个二次风喷嘴的风量均进行了调整,二次风喷嘴需进行重新设计;重新设计一次风粉管,采用水平浓淡技术,改造相应的煤粉管道。

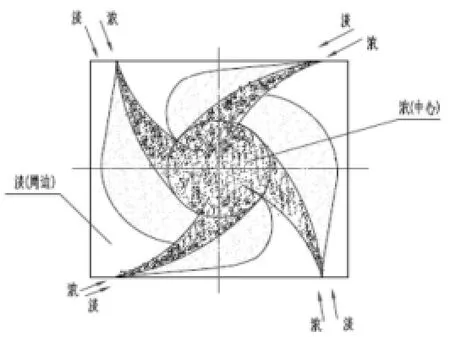

采用水平浓淡燃烧技术将煤粉分成了浓淡两股煤粉气流,优化一次风燃烧器,调整导流叶片角度,加大叶片与钝体间距,平衡浓淡燃烧器风速如图5。浓煤粉位于向火侧,淡煤粉位于背火侧,一次风喷嘴四周还布置有周界风,可形成“风包粉”,既可防止煤粉气流刷墙或贴壁,也提高水冷壁区域的氧化性气氛,均有利于防止高温腐蚀和结渣。浓、淡煤粉间设有垂直钝体,使浓淡一次风之间5°的夹角,既可起到卷吸高温烟气的作用,也可推迟浓淡一次风的混合。既有利于着火稳燃,又可确保水平浓淡燃烧,减少NOx的生成。浓煤粉中布置水平稳燃齿,增强喷嘴附近高温烟气卷吸能力(提高温度)和煤粉气流在喷嘴附近扰动(增加停留时间),利于煤粉的着火与稳燃如图6。无论是浓侧还是淡侧都形成了偏离化学当量燃烧,即在炉膛水平方向形成燃料和风量的分级燃烧,也可在一定程度上减少NOx的生成。

图5 百叶窗水平浓淡燃烧器示意图

图6 水平浓淡燃烧气流分布示意图

图7 贴壁二次风效果示意图

3.2.4重新优化设计并更换所有主燃烧器的二次风喷口,因增设SOFA二次风,主燃烧器的每个二次风喷嘴的风量均需进行调整。

3.2.5主燃烧器一次风上下布置水平偏置贴壁二次风,在主燃烧器一次风上下布置了贴壁二次风,如图3,不仅可提高炉膛高温燃烧区域水冷壁附近的氧量,有利于防止炉膛的结焦和高温腐蚀,而且也在炉膛水平方向形成分级送风,也一定程度上可减少NOx的生成。

3.2.6最上层三次风移到主燃烧器中部,增加周界风和风门,喷口采用一次风喷口形式加装周界风,具有垂直钝体和稳燃齿,风速降低至40m/s,改造相应管道。由于三次风带粉量达到10%~15%,将其下移至主燃烧区域中部偏下200mm,有利于三次风燃烬,可有效降低锅炉出口飞灰含碳量。原下层三次风布置下移500mm,喷口固定向下倾斜10°,将燃烧火焰中心压低,顶部三次风采用50m/s的设计风速,为延长煤粉气流的停留时间(提高燃尽率),增加燃料氮的还原时间(降低氮氧化物的生成)均有利。

图8 改造前和改造后主燃烧器布置比较

3.2.7燃烧器改造设计参数见表7。

表7 燃烧器改造设计参数对比

3.2.8燃烧器改造后沿炉膛高度过量空气系数分布图,如图9。

图9 燃烧器改造后沿炉膛高度过量空气系数分布

4 改造工程规模

4.1拆除原燃烧器及安装燃尽风喷嘴处和引出风管处风箱的保温。

4.2定位割管、安装SOFA燃烧区水冷壁让管,并进行100%探伤。

4.3安装主燃烧器及SOFA燃烧器,静态下燃烧器组安装角度测试定位安装,刚性梁支吊装置固定回装,主燃烧器与水冷壁鳍片焊接并与主梁完成安装恒力吊架,一次风管到完成连接安装。

4.4新的SOFA风道、二次风道、周界风道安装含支吊架、风门、膨胀节等。

4.5安装风门执行机构,连接动力及控制电缆。各部二次风门、周界风门、SOFA风门、SOFA摆角执行机构校对。

4.6炉内喷嘴处打耐火混凝土,燃烧器、风道及煤粉管道做保温。

4.7冷态调试锅炉冷态通风及空气动力场试验等。

5 改造效果

根据改造后现场实际运行情况,完成了低氮燃烧器改造后的热态验证,试验结果表明,经过一系列的优化设计与改造,锅炉运行安全性得到了较大提高,烟气NOx排放量有较大幅度下降,过热、再热器温度调节手段得到了较好改善。

5.1210MW工况下二次风门及SOFA风门不同配风方式的优化调整试验,测试结果表明,随着两层SOFA风门的逐渐开大,主燃烧区域内二次风关小,实测空预器出口烟气中NOx浓度有较大降幅度下降。

5.2甲、乙两套制粉系统煤粉细度的优化调整试验,通过对粗粉分离器轴向挡板角度的调整,煤粉细度R90值由原来的28%~30%降至20%~24%,但煤粉均匀性指数变化不大,锅炉飞灰可燃物含量降低了0.3%~0.4%左右。

5.3210MW额定负荷下制粉系统不同投运方式的优化调整试验;测试结果表明,双制粉运行工况采用低氮配风方式,NOx排放浓度比原始运行工况降低了40.98%;飞灰可燃物含量相比原始运行方式高1.0%左右;而在甲制粉系统和乙单制粉系统单独运行时,实测的NOx排放浓度均能够达到保证值,飞灰可燃物含量相对有一定幅度的改善。

5.4完成了170MW负荷下不同制粉系统投运方式的优化调整试验;测试结果表明,锅炉双制粉系统运行,燃烧器采用上三层(B/C/D)和下三层(A/B/C)两种投运方式下,NOx排放浓度比原始运行工况分别降低了37.4%和31.3%;甲制粉系统单独运行时,改变燃烧器上述两种组合的运行方式,实测空预器出口NOx排放浓度比原始运行工况分别降低了23.8%和28.3%;乙制粉系统单独运行工况下,燃烧器采用两种不同的组合运行方式,实测空预器出口NOx排放浓度比原始运行工况分别降低了47.4%和49.7%。

5.5210MW负荷下锅炉接近最优燃烧状况的锅炉效率测试;测试结果表明,锅炉采用分级燃烧方式后,主燃烧区域由于缺氧燃烧使得煤粉燃尽程度变弱,飞灰可燃物含量较改造前有所提升,运行经济性相比改造前有所降低。

5.6锅炉50%负荷低负荷(105MW)下的稳燃试验和制粉系统不同投运方式的优化调整试验;结合现场运行实际情况,该负荷下基本不采用双套制粉系统运行,而且投运上两层(C/D)燃烧器;采用单套(甲、乙)制粉投运方式下,锅炉能够安全稳定运行,负压波动较小,就地观测火焰明亮;甲、乙制粉系统分别单独运行,调整为分级送风方式下实测空预器出口NOx排放浓度比原始运行工况分别降低了26.6%和31.5%。

5.7NOx测试结果

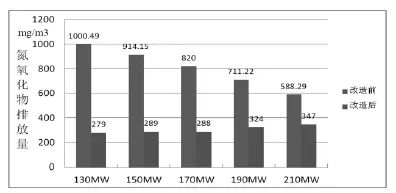

图10 改造前、后不同负荷下氮氧化物排放量对比

图10为改造前、后氮氧化物排放量测试对比图。由图可见,改造后氮氧化物排放量较改造前有明显下降。

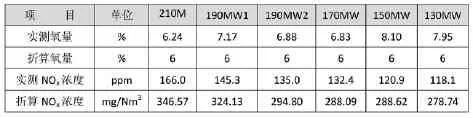

改造后污染物排放测试结果见表8。

表8 NOx排放测试结果

从表8可以看出,在130MW、150MW、170MW、190MW1、190MW2、210MW六个负荷下排放量低于350mg/m3。本次低氮燃烧器改造起到了降低氮氧化物排放的效果。低氮燃烧改造后,为了达到较低的氮氧化物排放,采用分级配风燃烧方式,造成主燃区缺氧燃烧,一方面炉内温度水平降低影响煤粉燃尽率;另一方面主燃区为还原气氛,反应物浓度降低其煤粉颗粒燃尽率必然降低。另外,采取的配风方式造成主燃区缺氧环境,易导致煤粉颗粒燃尽率下降,进而飞灰含碳量有所上升。在常规运行阶段,可以通过燃烧优化调整确定最合理配风,找到飞灰可燃物含量与氮氧化物排放两个指标的平衡点,达到最优、最经济运行工况。

6 结语

改造后氮氧化物排放浓度显著降低,降幅在40%以上,平均达到350 mg/m3以下,改造后锅炉效率基本维持不变。总体来说,该机组配套锅炉经过低氮燃烧技术的改造,大幅度降低了NOx排放水平,达到了预期的目的,取得了明显的环保减排效益。同时,也证实了低氮燃烧器加空气分级燃烧技术在燃煤电厂里运用能取得了良好成效。

[1]张强.燃煤电站SCR烟气脱硝技术及工程应用.化学工业出版社,2007,7.

[2]岑可法,姚强,骆仲泱,高翔.燃烧理论与污染控制.机械工业出版社,2004,1.