C5/C6烷烃异构化工艺流程的选择

赵博

上海新佑能源科技有限公司(上海 200000)

C5/C6烷烃异构化工艺流程的选择

赵博

上海新佑能源科技有限公司(上海200000)

C5/C6烷烃异构化是炼厂提高汽油轻质馏分辛烷值的重要方法,也是油田液态烃加工利用的重要手段。随着环保要求的日益严格,异构化工艺发挥着越来越重要的作用。对C5/C6烷烃异构化在不同的工艺流程中选择不同催化剂类型的情况进行模拟分析,进行产品辛烷值和装置能耗的比较,通过选择适宜的催化剂和工艺流程,提供确定合适工艺流程的基本思路与方法。

C5/C6烷烃异构化辛烷值能耗

0 前言

近年来,由于绿色化工和清洁燃料的要求,汽油质量标准向无铅、低芳烃质量分数、低蒸汽压、高辛烷值方向发展。烷烃异构化由于具有硫的质量分数较低,不含烯烃、芳烃?、苯等特点,是生产清洁汽油调和组分的一个重要手段,该手段通过将原料轻质石脑油中的C5/C6正构烷烃转化为相应的支链异构烷烃来实现。C5/C6烷烃及其异构化物的辛烷值见表1(文中出现的辛烷值均指研究法辛烷值)。C5/C6正构烷烃异构化工艺不但可满足新的环保要求,而且还能增加汽油轻质部分(即“前端”的辛烷值),使汽油的馏分和辛烷值有合理的分布,减少汽车发动机在低速条件下的爆震,使汽油具有均匀的抗爆性能,从而改善发动机的启动性能。烷烃异构化技术是炼油厂汽油产品质量调节的灵活手段。异构化工艺得到了越来越广泛的应用。在确定工艺流程时,不同的原料组成、分离序列流程及催化剂的选择对产品辛烷值的影响很大,且投资与能耗的差别也较大,所以在项目设计前期对异构化工艺流程的选择尤为重要。

表1 C5/C6烷烃的辛烷值

1 C5/C6烷烃异构化催化剂类型

烷烃异构化工艺的催化剂主要分为三类[1]:低温型催化剂、中温型催化剂、金属氧化物型固体超强酸催化剂。低温型催化剂的反应温度最低(115~150℃),金属组分为Pt,载体为γ-Al2O3,催化剂的酸性由卤素提供。由于正构烷烃异构化是放热反应,从热力学角度分析,低温对异构化反应有利。因此,国外的C5/C6烷烃异构化工艺主要选用低温型双功能催化剂,为用户提供不同原料和不同产品要求的多种流程,其原料异构化率及液相收率均较高,产品辛烷值最高可达90以上。但该类催化剂对原料中水和硫的质量分数等有非常严格的要求,反应过程中需要连续补充氯,具有腐蚀设备和污染环境等缺点。中温型催化剂的反应温度最高(250~280℃),金属组分为Pt,载体为具有较强酸性的Ω沸石分子筛或丝光沸石,对原料的限制宽松。国内许多单位为降低催化剂成本,研究开发了中温型非贵金属催化剂,其价格仅为贵金属催化剂的1/4,性能也稍逊于贵金属催化剂[2]。中温型催化剂反应温度相对较高,该类催化剂选择性差、液相收率较低,但工艺流程简单、对杂质质量分数要求不严、反应压力低。金属氧化物型固体超强酸催化剂的反应温度比低温型催化剂略高(180~200℃),活性和选择性略低,对原料中的有毒有害物质限制相对宽松。该类催化剂具有较强的酸性和较高的热稳定性、易与反应产物相分离、对环境友好、不腐蚀设备、可再生。采用后两类催化剂时,固定床重整装置无需进行大的改动即可改造为C5/C6异构化装置。主要的中温型异构化催化剂和低温型异构化催化剂的性能见表2[3-4]。

表2 异构化催化剂的性能比较

2 C5/C6烷烃异构化工艺流程简述

为了提高异构产物的辛烷值,可将低辛烷值组分循环。工艺流程不同,所得产品的辛烷值也不同,通常轻质石脑油的辛烷值在60~70之间,通过C5/C6异构化工艺技术,轻质石脑油的辛烷值可提高10个单位以上。目前主要的异构化流程包括[5]:

(1)一次通过流程:根据原料中异戊烷质量分数的高低,分为异构化反应单程一次通过流程和脱异戊烷单程通过流程[DIP(脱异戊烷塔)+异构化反应]两种。DIP+异构化反应流程为原料先通过脱异戊烷塔脱除异戊烷,其余组分再通过异构化反应器,反应产物与前面分离出的异戊烷混合后作为产品出装置。

(2)脱异已烷塔循环流程:包括异构化反应+脱异己烷塔(DIH)流程及DIP+异构化反应+DIH流程。稳定塔稳定的反应产物进入脱异己烷塔,该塔侧线抽出的甲基戊烷和未反应的正己烷等C6组分继续循环回到反应器,进一步参与反应。该流程对C6质量分数较高的原料的辛烷值提高效果是比较明显的。

(3)完全异构化循环(全部循环)流程:其循环工艺包括分馏法和吸附法,主要目的是将未转化的正构戊烷、正构己烷及甲基戊烷循环到反应系统中,使其进一步转化,以最大限度地利用原料并使产品产量最大化。

配套的正构/异构烷烃分离技术不同,所获得的异构化产物的辛烷值及能耗都会有相应的差别。

3 工艺流程模拟分析

3.1原料组成

以某厂重整装置的拔头油组分为原料(原料组成见表3,原料量为10万t/a),对三种异构化流程进行过程模拟计算与评价。

表3 重整拔头油原料组成

3.2三种流程辛烷值和能耗的比较

要根据具体的进料组成进行流程的选择。本文重点比较精馏工艺的能耗及产品辛烷值。本例中C5质量分数远大于C6的质量分数。原料中异戊烷的质量分数为25.27%,流程选择中先脱除异戊烷能够避免异戊烷过度反应,显著减轻反应器的负荷,增加异戊烷的转化率。本文选择DIP+异构化反应、DIP+异构化反应+DIH以及完全异构化循环等三种流程进行辛烷值和能耗的比较。三种方案的简易流程分别见图1~图3。

方案1中,如果选用低温催化剂,在C5异构化率为70%、C6异构化率为80%(均为保守估计)的情况下,模拟结果显示辛烷值从原料的71.9提高到86.0。如果该装置对异构化油的辛烷值要求比较高,则不论采用哪种催化剂,DIP+异构化反应均无法满足要求,需要正构烷烃组分进一步循环反应。

图1 方案1(DIP+异构化反应流程)

从原料组成来看,甲基戊烷及正己烷比二甲基丁烷的质量分数高,为了提高辛烷值,通过DIH侧线分离出的甲基戊烷与正己烷一同循环至反应器,可使甲基戊烷和正己烷尽可能转化为高辛烷值的二甲基丁烷(见图2)。

图2 方案2(DIP+异构化反应+DIH流程)

针对C6质量分数较高的原料,采用方案2时辛烷值提高效果比较明显。由于本例的原料中C6组分质量分数比较低(不到30%),模拟结果显示产品辛烷值为87.3,与DIP+异构化反应流程相比,辛烷值提高有限。

由于原料组成中正构C5的质量分数最高,完全异构化循环的流程如下:在方案2的基础上,反应产物经过稳定塔后增加了脱戊烷塔,塔顶的戊烷循环至原料进料口与原料混合进入脱戊烷塔,该流程将未转化的正构戊烷、正构己烷及甲基戊烷循环回反应器,使其进一步反应(见图3)。

图3 方案3(完全异构化循环流程)

模拟结果显示,完全异构化循环流程产品的辛烷值为90,与方案2相比提高了2.7;该流程适用于C5质量分数高的原料。

表4 公用工程单价

根据表4所示的公用工程单价[6],对三种方案中蒸汽和冷却水的能耗情况进行比较,结果见表5。

表5 冷却水以及蒸汽能耗比较t/h

以方案2的能耗费用为基准,三种方案的辛烷值以及能耗费用比较见表6。

表6 产品辛烷值以及能耗比较

综上所述,相同的催化剂及反应条件下,未转化的正构烷烃循环率越高,所获得的异构化产物的辛烷值越高,能耗也相应增加。如果异构化产品要求的辛烷值达到90以上,可以从产品质量、投资及能耗等角度,考虑完全异构化方案中是否需要增加分子筛吸附的分离流程。

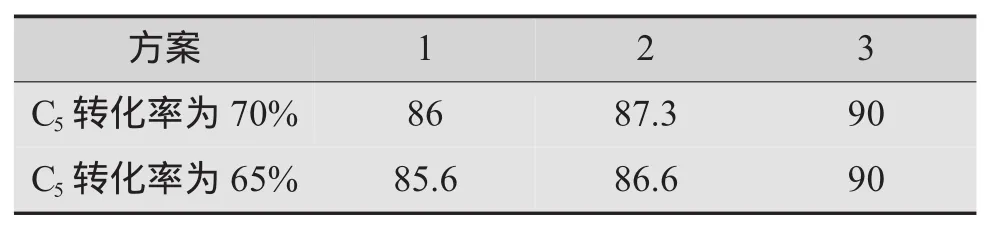

3.3不同转化率产品辛烷值的比较

国内的C5/C6异构化工艺多选用中温型双功能催化剂,该催化剂对原料的适用性好,不需复杂的前处理设备,从而简化了流程并减少了投资,但是产品辛烷值和异构化率与低温型工艺相比尚有差距。

根据低温和中温催化剂作用下C5转化率的不同,选择上文提及的三种流程进行模拟,并将其对产品辛烷值的影响进行比较,结果如表7所示。

在选用不同的催化剂、C5转化率降低的情况下,DIP+异构化反应流程以及DIP-DIH流程的产品辛烷值均降低。完全异构化流程中,在塔的分离指标一定的情况下,产品质量不受影响,但是循环量从70%转化率的14.14 t/h增大到14.70 t/h,装置的处理能力降低。

表7 不同转化率产品辛烷值的比较

4 结语

针对不同催化剂类型、不同的流程选择,对C5/C6烷烃异构化流程进行模拟分析,提供确定合适工艺流程的基本思路与方法。通过选择适宜的催化剂和工艺流程,提高轻质石脑油的辛烷值和处理量,实现烷烃临氢异构化工艺技术的进步。

流程的选择应根据原料组成以及装置现有条件综合考虑,不能一概而论。针对i-C5质量分数相对较高的原料,进行流程选择时应先脱除i-C5;对于n-C5质量分数高的原料,采用包含C5循环的流程时,产品辛烷值的提高比较明显;对于C6含量高的原料,选择异构化反应+DIH流程更合适。在催化剂选择方面,中温型催化剂反应温度较高、选择性差、产品收率较低,但流程简单、对杂质要求不严、反应压力低,将固定床重整装置改造成C5/C6异构化装置时不需大的改动;对于新建装置,低温异构化催化剂和金属氧化物型固体超强酸催化剂的活性和选择性较高,在满足催化剂对原料和氢气中杂质质量分数要求的前提下,产品质量优于中温型催化剂,符合C5/C6异构化工艺的发展趋势。

[1]鄢德怀,李德飞.烷烃临氢异构化技术及进展概述[J].当代化工,2007,36(5):441-443,450.

[2]刘颖涛.C5/C6烷烃异构化的研究进展[J].化学工程师, 2004(7):52-54.

[3]徐东彦.我国C5/C6烷烃异构化催化剂研究进展[J].工业催化,2000,8(5):9-12.

[4]张永铭.引进轻石脑油异构化装置的工艺设计[J].石油炼制与化工,2012,43(8):17-21.

[5]张冲.异构化技术及应用[J].辽宁化工,2009,38(9):674-677.

[6]范会芳,包宗宏.双效精馏结构的运行成本核算与比较[J].计算机与应用化学,2009,26(3):315-318.

Selection of Technological Process for C5/C6Paraffin Isomerization

Zhao Bo

C5/C6paraffin isomerization is an important method for improving the octane number of light gasoline fraction in refineries,and it is also an important way for the processing and utilization of liquid hydrocarbon in oilfields. As the environmental requirement becomes stricter,the isomerization process plays a more and more important role. Different isomerization processes for C5/C6paraffin with different catalysts were simulated and analyzed.Besides,the octane number of products and the energy consumption of equipments were calculated and compared.By selecting appropriate catalyst and technological process,the basic ideas and methods for determining proper technological process were provided.

C5/C6paraffin isomerization;Octane number;Energy consumption

TQ211

赵博女1982年生硕士工程师目前从事工艺包研发与设计工作曾发表论文1篇

2015年11月