复合岩体的TBM破岩机理的数值模拟

马稳 周小平 翟淑芳 毕靖

摘 要:为了指导TBM刀盘刀具的研制和不同地质条件下刀盘刀具的选型,TBM破岩机理的研究成为核心。在TBM滚刀的作用下,岩体中裂纹的生成、扩展和连接规律是深刻理解TBM破岩机理的前提,因此,TBM滚刀破岩机理的研究具有重要的工程应用价值。目前,TBM滚刀破岩机理的研究主要集中在单一岩体中,但在TBM施工过程中会遇到各种复杂的地质条件。笔者采用离散元方法,研究了复合岩体的破岩机理,复合岩体中岩片的形成不同于单一岩体,其裂纹的最终连接是由起裂于复合岩体交界面上的微裂纹的扩展,将两滚刀之间的赫兹裂纹连接,最终形成岩片。因此,在一定情况下复合岩体更有利于TBM隧道施工。

关键词:复合岩体;隧道掘进机;滚刀;破岩机理

中图分类号:TU731.3

文献标志码:A文章编号:1674-4764(2016)05-0012-08

Abstract:The study of rock fragmentation mechanism by TBM cutters is the key to guide the development of TBM cutterhead and the selection of cutterhead in different geological conditions. The formation, propagation and coalescence of cracks in rock masse is the precondition of understanding the rock fragmentation mechanism by TBM cutters. Therefore, the study of rock fragmentation mechanism by TBM cutters is significant for engineering application. At present, the study of rock fragmentation mechanism mainly concentrates on the single rock. However, the complicated geological conditions are often encountered during the excavation of tunnels by TBM. In this paper, a discrete element method is employed to study the fragmentation mechanism of the composite rock mass. It could be obtained from the numerical results that the propagation of microcracks initiated from the interface leads to the coalescence of Hertzian cracks between two cutters, and the formation of chipping. Therefore, under certain conditions, the formation of chipping in composite rock mass by TBM becomes easier than that in the single rock.

Keywords:composite rock; TBM; disc cutter; mechanism of rock fragmentation

根据以往工程施工经验,当岩石隧道的长径比大于600时,隧道施工采用全断面岩石掘进机(TBM)是相对比较经济的[1]。随着岩石隧道日益增多,TBM在隧道施工中发挥的作用日趋重要。为了节约成本、提高隧道施工效率,中国已把自主研制TBM作为一项首要任务[2]。为了指导TBM刀盘刀具的研制和不同地质条件下刀盘刀具的选型,TBM破岩机理的研究成为核心。在TBM滚刀的作用下,岩体中裂纹的生成、扩展和连接规律是深刻理解TBM破岩机理的前提。对于该问题的研究,相较于理论分析,更为直观的是采用试验(常用室内线性切割试验与冲压试验[3])和数值模拟方法。

在室内试验中,大型岩石试件和相应加载装置的制备需要耗费大量成本,制约着试验模拟研究的发展。数值模拟作为另一种重要的研究手段,为各国研究者广泛使用。Gong等[4-5]运用离散单元模型考虑了节理的几何特征参数对岩体中裂纹扩展过程的影响。Liu等[6-7]应用有限元模型,成功对TBM刀具侵入岩体时裂纹的生成和扩展过程进行了模拟。Cho等[8]利用AUTODYN 3D软件模拟了刀盘的三维动态破岩过程,结合比能的概念,分析了不同刀间距下刀具的破岩效果,优化了TBM刀盘的布置。廖志毅等[9]基于细观损伤力学和动力有限元方法(FEM),模拟了节理岩体在刀具动态荷载作用下的损伤破裂过程,探讨了节理间距和节理角度的影响。张魁等[10]运用离散单元法得到不同围压下存在4种TBM刀具破岩模式。肖南等[11]将有限元方法同光滑粒子流体动力学相耦合(FEM-SPH方法),建立了TBM单滚刀和双滚刀破岩的三维数值耦合模型。莫振泽等[12]通过建立离散元模型,模拟了岩体在不同形状刀刃作用下裂纹的扩展规律及刀刃形状对破岩效果的影响。陆峰等[13]通过ABAQUS有限元分析软件对TBM刀盘结构设计进行了研究,模拟了不同刀间距、不同加载方式的双滚刀对破岩效果的影响。夏毅敏等[14]基于二维离散单元法建立了一系列边缘滚刀破岩数值模型对边缘滚刀作用下被切削体内部裂纹起裂、扩展和破碎过程进行了数值模拟。

上述研究有助于对TBM刀具的破岩机理的理解,但对TBM刀具在复合地层中的破岩机制少有研究。传统的TBM适用于硬岩和中硬岩地层的掘进施工,由于地质条件的复杂性,TBM实际施工过程中会遇到许多软弱程度不同的复合岩体。复合岩体的强度、硬度、脆性、磨蚀性等性质相差悬殊,使得TBM刀盘刀具会产生振动,甚至破坏。这极大地影响了TBM掘进的破岩效率和刀具寿命。因此,研究复合地层的TBM破岩机制成为一个急迫的问题。本文借助离散单元软件UDEC进行数值模拟,研究了两种不同风化程度的岩体所构成的复合地层在双滚刀作用下裂纹的生成、扩展和连接规律以及破岩机理。

1 数值模型的建立

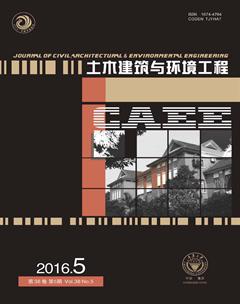

TBM在掘进过程中常遇到各种复杂的地质条件,为了研究在滚刀作用下,复合岩体中裂纹的生成、扩展和连接规律,采用UDEC建立了二维平面等效模型,模拟新鲜花岗岩和中等风化的花岗岩构成的复合地层在TBM滚刀作用下岩体的破坏模式。采用UDEC离散元软件对TBM滚刀破岩过程进行数值模拟主要包括2个过程:通过块体和节理的生成建立岩体模型;滚刀破岩过程的模拟则通过荷载的施加来完成。

滚刀在推力及扭矩的共同作用下滚压破碎岩石,由于二维仿真软件的限制,仅考虑刀盘推力的作用[10,15]。在模型中,岩石块体被定义为变形体,并对变形体赋予材料参数。本文的复合地层由新鲜花岗岩和中等风化的花岗岩构成,岩石的物理力学特性取值如表1所示[16]。不同岩体之间的接触面用节理表示,节理力学参数取值如表2所示。同时,约束岩石块体左右两侧与底部边界的位移,通过施加特定的边界力来实现滚刀的侵入过程。复合地层中不同岩体的强度有很大差异,这会导致作用于不同岩体上的滚刀受力有很大差异[16]。实际岩体开挖过程中,滚刀施加在软弱地层与坚硬地层的推力也会有很大差异,这种差异是由复合地层中两种岩体的强度比决定的。为了研究复合地层中岩体的破坏机理,本文设置了两种模型作为对照组,分别研究复合岩体上作用相同滚刀推力时岩体的破坏模式和复合岩体上作用不同滚刀推力时的破坏模式。对照组中两种模型所施加的边界力的取值如表3所示。如图1所示,采用1∶1二维平面模型,岩体模型尺寸为600 mm×600 mm,TBM滚刀间距为100 mm,与岩体接触的滚刀厚度为15 mm,滚刀对复合岩体的作用荷载分别为F1和F2。岩石块划分成单元尺寸为5 mm的精细无限差分网格,由线性的“力位移”关系来控制接触面法向和切向的相对运动。局部阻尼系数设置为0.1,不考虑重力作用。

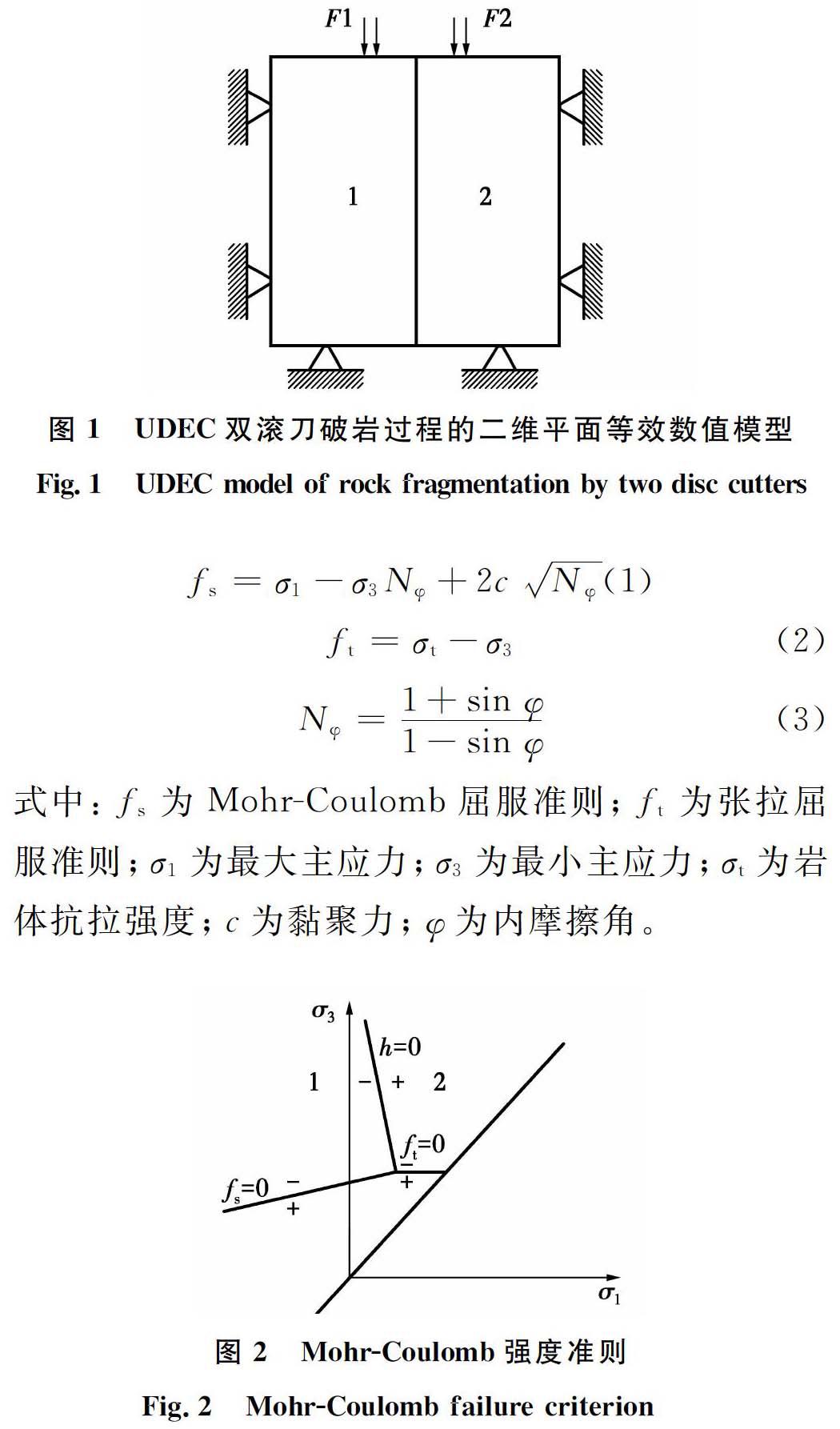

当岩体内一点的应力满足fs>0,则发生剪切破坏;当岩体内一点的应力满足ft>0时,发生张拉破坏。

2 复合地层中的TBM滚刀模拟结果

2.1 复合地层中作用相同滚刀力的模拟结果

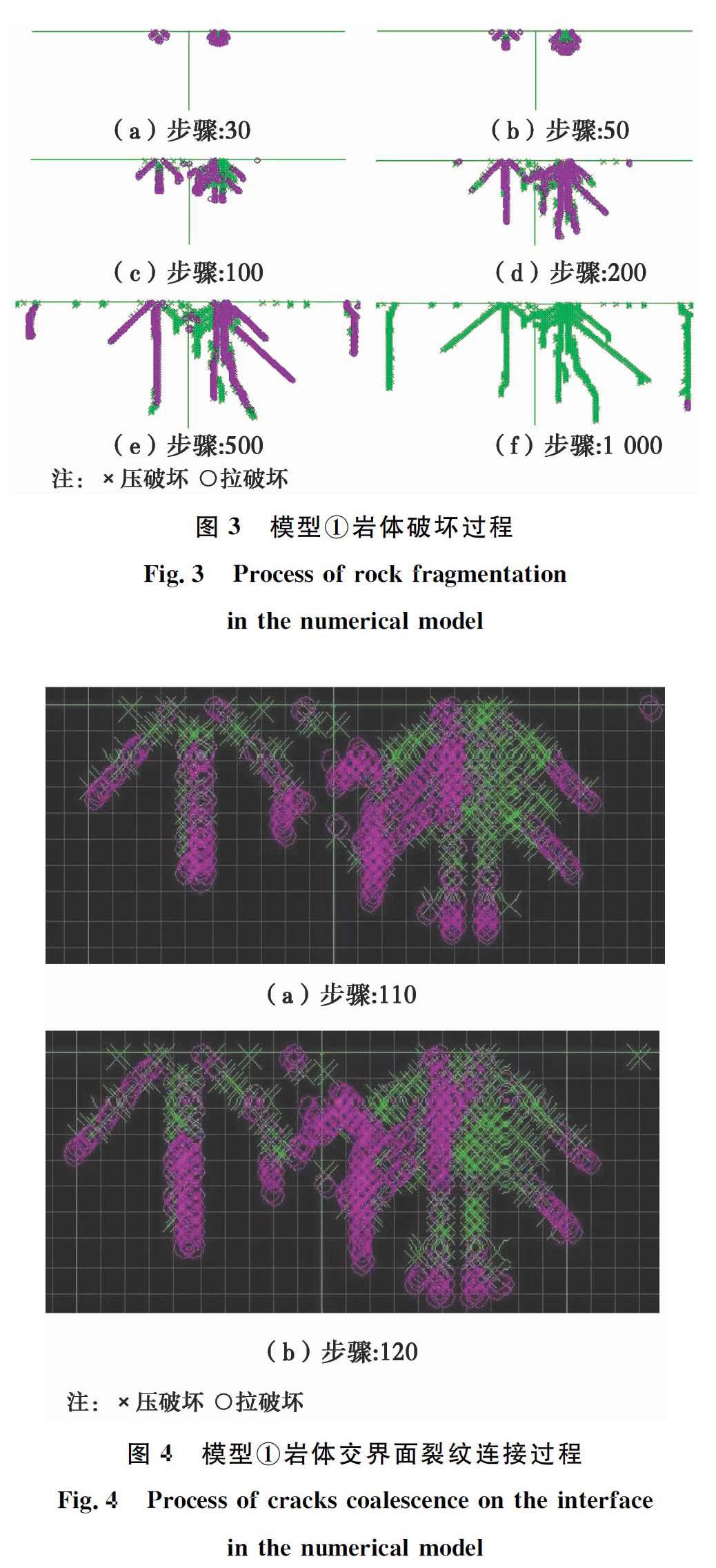

图3显示了复合地层中不同种类岩石受相同滚刀推力作用下裂纹的形成和扩展过程。如图3(a)所示,当滚刀开始向岩石加载时,每个滚刀独立作用于岩石上。刀刃两侧边缘由于拉应力作用而产生一些失效单元,两个扇形裂纹破坏区在每个滚刀下形成。同时可以看出中等风化的花岗岩中扇形区的面积明显大于新鲜花岗岩中扇形区的面积。在两个滚刀的下方都可以观察到一个有趣的现象,岩石保持相对完整,因为这个区域有高约束压力存在。这就是所谓的静水压力状态[17]。如图3(b)所示,随着荷载逐渐增加(时间步增大),当岩体材料达到屈服极限时,在滚刀刀刃下一定深度岩层处逐渐形成两个锥形压应力失效区。在失效区域内,压应力过大导致了岩体局部粉碎或出现了显著的塑性变形,产生了大量的微裂隙[10]。由于强度的不同,可以清楚地看到,在中等风化的花岗岩中压碎区的面积明显大于新鲜花岗岩中压碎区的面积。伴随着贯入度的增加,每个滚刀的两边,赫兹裂纹区开始出现。如图3(c)所示,随着贯入深度的继续增加,在锥形失效区的边缘处,由于拉应力的作用产生了更多的微裂纹,并开始向外扩展。微裂纹包括中央和侧向裂纹。在这一阶段,中等风化的花岗岩中的微裂纹的扩展速度远大于新鲜花岗岩,在中等风化的花岗岩中径向拉裂纹首先到达岩体交界面位置,并在交界面位置终止。在靠近交界面的新鲜花岗岩中,也开始出现拉破坏单元。同时,赫兹裂纹改变方向,开始沿着岩体交界面方向向下扩展,这与单一岩体中赫兹裂纹在两刀间改变扩展方向向对方扩展不同[16]。如图3(d)所示,随着贯入度的进一步增加,中央裂隙沿着力加载的方向持续向下扩展,改变方向的赫兹裂纹沿着交界面持续向下扩展,两滚刀外侧的侧向裂纹持续向侧边发展。裂隙尖端拉破坏单元的出现引起了裂纹的进一步扩展。同时看到,两刀间由于交界面上微裂纹的扩展,微裂纹将未改变方向的赫兹裂纹相互连接,岩片形成。为了清楚地看到交界面上裂纹的扩展和连接形式,将时间步为110和120的裂纹扩展图单独取出并且放大(图4(a)、(b))。如图3(e)所示,随着时间步的增加,中央裂纹和侧向裂纹等主要裂纹持续向特定的方向扩展,并且靠近交界面的位置逐步成为压破坏区。如图3(f)所示,随着时间步进一步增加,整个区域成为压破坏区域。图5表示复合岩层受相同滚刀推力作用下最大主应力分布等值线图,从图中可以发现,应力场是非对称的。在每个滚刀的正下方应力极高,且应力极高区域的面积基本相同。随着距离加载点位置的增加,最大主应力迅速下降,直至为零。对比中等风化的花岗岩,新鲜花岗岩中应力场的影响范围更大一些。对比谭青等[15]对于单一岩体中滚刀数值模拟结果(图6),各岩体应力分布区域相互独立,两滚刀之间没有形成一个高应力区域,复合岩层双滚刀应力场会受到岩体交界面的影响。由此,复合岩层裂纹的扩展、贯穿方式相较单一岩层也就不同。

图7表示相同滚刀力作用下破坏单元数目随时间步增长曲线,破坏单元开始随时间步数成线性增长,增长速度较快;在200步之后破坏单元增长速度明显降低。对比图3中破坏过程,可以分析出现该现象的原因:在200步之前,破坏单元主要发生在滚刀周围,其后在滚刀的继续贯入作用下,破坏单元继续向侧向和中央扩展,远处岩体所受滚刀作用力相对较低,单元破坏速率也就降低了。同时,对比图7中两种岩体中最终(1 000步)破坏情况,中等风化的花岗岩破碎单元数为新鲜花岗岩的2.2倍。这样一来,TBM在掘进过程中,刀盘对于两种岩石中各自造成的破坏程度不一样,出现深度不同的破碎坑,滚刀在刀盘旋转一周后再次回到此处时,作用于软弱岩体中的滚刀极有可能与掘进面不能充分接触甚至脱空,从而导致TBM整体掘进效率显著降低[18]。

2.2 复合地层中不同滚刀力作用下的模拟结果

TBM实际掘进过程中,当两滚刀作用在复合地层时,作用在滚刀上的力差异很大。如图8所示,为了更准确地模拟复合地层中裂隙的产生和扩展规律,从而得到复合岩体的破岩机理,模型②中假定作用于软岩上的力为作用于硬岩部分的1/6。如图8(a)所示,在初始加载阶段,两个滚刀独立作用于复合岩体上。在每个滚刀下分别形成扇形裂纹区,裂隙的顶端边缘同样由拉破坏控制。可以看出,新鲜花岗岩中扇形破碎区的面积稍小于中等风化的花岗岩。在每个滚刀的两边,赫兹裂纹开始出现。同时,由于周围高围压的存在,在两个滚刀刀刃的下方可以观察到小块完整的岩石[17]。如图8(b)所示,随着贯入度的增加,压碎区在两滚刀下方迅速形成。这个区域是由压破坏单元组成,同时包括大量的微裂隙。同样,新鲜花岗岩中压碎区的面积仍然稍小于中等风化的花岗岩中的压碎区的面积。如图8(c)所示,贯入深度继续增加,在压碎区边缘处,由拉应力作用引起的中央和径向微裂纹开始向外扩展。在这一过程中,赫兹裂纹开始改变方向,沿着交界面向下扩展。这与模型①中,赫兹裂纹的扩展规律一致。同时可以看到,在两种岩体的交界面上有少量拉破坏单元出现。此时,中等风化的花岗岩中的中央裂纹延伸长度略大于新鲜花岗岩中的中央裂纹。随着贯入度的进一步增加,中央裂纹和侧向裂纹沿原来的方向继续扩展,裂纹扩展是由裂隙顶端的拉破坏引起的。如图8(d)所示,在交界面上出现的拉破坏单元不断增多,两滚刀之间的赫兹裂纹连接在一起,岩片形成。为了清楚地看到交界面上裂纹的扩展、连接形式,将时间步为110和120的裂纹扩展图单独取出并且放大(图9(a)、(b))。此时,两种岩体中的中央裂纹和侧向裂纹扩展长度基本相同。由此可见,在这一阶段,新鲜花岗岩中裂隙的扩展速度大于中等风化的花岗岩。随着时间步的增加,中央裂纹和侧向裂纹持续扩展,两滚刀之间的赫兹裂纹区逐步转变为压破坏区。如图8(f)所示,随着时间步的增加,整个滚刀影响区域成为受压状态,岩体达到稳定。

图10表示复合地层承受较大差异滚刀推力作用下,最大主应力分布等值线图,从图中可以发现,应力场是非对称的。在新鲜花岗岩中,滚刀的正下方应力极高,应力集中区较大,且随着距离加载点位置的增加,最大主应力迅速下降,这与模型①中应力分布规律基本相同。在中等风化的花岗岩中,滚刀作用位置出现较小的应力集中区,且随着距离加载点位置的增加,最大主应力迅速下降为零。复合岩层中每个滚刀引起的应力场是相互独立的,这与模型①中应力受到交界面的阻碍相一致。

图11表示不相同滚刀力作用下破坏单元数目随时间步增长曲线,对比图7中两种岩体中最终(1 000步)破坏情况,中等风化的花岗岩与新鲜花岗岩破碎单元数变化曲线比较相近,破坏单元数目也比较接近,说明刀盘在两种岩石中造成的破坏程度较一致。

3 模拟结果分析

上述结果表明,在复合岩体中,两滚刀之间的赫兹裂纹不会向着彼此扩展,而是随着贯入度的增加沿着交界面向下扩展。起裂于交界面上的拉裂纹的扩展,将两滚刀之间的赫兹裂纹连接,最终形成岩片。而在单一岩体中,岩片的形成是由于两滚刀之间的赫兹裂纹改变方向,向着彼此扩展,最终连接形成岩片。由此可知,复合岩体的破岩机理不同于单一岩体。本文也对单一岩体的破岩过程进行了模拟,如图12(a)所示,建立与模型①相同几何参数的单一岩层模型(新鲜花岗岩),且滚刀推力与模型①相同。图12(a)表明,在达到稳定状态时,中央裂纹和侧向裂纹扩展程度较小,赫兹裂纹不能连接,岩片无法形成。图12(b)显示了当滚刀力增加为0.7 MPa时,岩体的破坏状态。由此可知,与复合岩体比较,单一岩体在较大的滚刀推力作用下,才能形成岩片。

4 结 论

通过对复合岩体的破岩机理的数值模拟,得到以下主要结论:

1)复合岩体受相同滚刀推力作用时,裂纹扩展程度有较大差异,较软岩体中的裂纹明显多于较硬岩体。根据复合岩体的强度比,在不同岩体上施加不同的滚刀推力时,两种岩体中裂纹扩展程度相当,但应力分布范围有很大差别,在较硬岩体中应力影响范围远大于较软岩体。

2)复合岩体的破岩机理不同于单一岩体,其裂纹的最终连接是由起裂于复合岩体交界面上的微裂纹的扩展,将两滚刀之间的赫兹裂纹连接,最终形成岩片。

3)在相同滚刀间距下,复合岩体形成岩片时需要的滚刀推力比单一岩体小,可知在特定情况下,复合岩体更有利于TBM隧道开挖。

参考文献:

[1] 张镜剑.TBM的应用及其有关问题和展望[J].岩石力学与工程学报,1999,18(3):363-367.

ZHANG J J.Application of TBM and its related problem and prospects [J].Chinese Journal of Rock Mechanics and Engineering,1999,18(3):363-367. (in Chinese)

[2] 宋克志,李传明,袁大军,等.盾构隧道施工盘形滚刀推力分布规律研究[J].岩石力学与工程学报,2008,27(A2):3875-3881.

SONG K Z,LI C M,YUAN D J,et al.Study on distribution regularities of disc cutter thrust force for shield tunneling [J].Chinese Journal of Rock Mechanics and Engineering,2008,27(A2):3875-3881. (in Chinese)

[3] CHOI S O,LEE S J.Numerical study to estimate the cutting power on a disc cutter in jointed rock mass [J].KSCE Journal of Civil Engineering,2016,20(1):440-451.

[4] GONG Q M,ZHAO J,JIAO Y Y.Numerical modeling of the effects of joint orientation on rock fragmentation by TBM cutters [J].Tunnelling and Underground Space Technology,2004,20(2):183-191.

[5] GONG Q M, ZHAO J.Influence of rock brittleness on TBM penetration rate in Singapore granite technology [J].Tunnelling and Underground Space Technology,2007,22(3):317-324.

[6] LIU H Y,KOU S Q,LINDQVIST P A,et al.Numerical simulation of the rock fragmentation process induced by indenters [J].International Journal of Rock Mechanics and Mining Sciences,2002,39(4):491-505.

[7] LIU H Y,KOU S Q,LINDQVIST P A,et al.Numerical modeling of the heterogeneous rock fracture process using various test techniques [J].Rock Mechanics and Rock Engineering,2007,40(2):107-144.

[8] CHO J W,JEON S,YU S H,et al.Optimum spacing of TBM disc cutters: a numerical simulation using the three-dimensional dynamic fracturing method [J].Tunnelling and Underground Space Technology,2010,25(3):230-244.

[9] 廖志毅,梁正召,杨岳峰,等.刀具动态作用下节理岩体破坏过程的数值模拟[J].岩土工程学报,2013,35(6):1147-1155.

LIAO Z Y,LIANG Z Z,YANG Y F,et al.Numerical simulation of fragmentation process of jointed rock mass induced by a drill bit under dynamic loading [J].Chinese Journal of Geotechnical Engineering,2013,35(6):1147-1155. (in Chinese)

[10] 张魁,夏毅敏,徐孜军.不同围压及切削顺序对TBM刀具破坏机理的影响[J].土木工程学报,2011,44(9):100-106.

ZHANG K,XIA Y M,XU Z J.Effects of confining pressure and cutting sequence on the rock-breaking mechanism by TBM cutter [J].China Civil Engineering Journal,2011,44(9):100-106. (in Chinese)

[11] 肖南,周小平,程浩,等.TBM破岩机理的三维FEM-SPH藕合算法[J].煤炭学报,2015,40(6):1263-1269.

XIAO N,ZHOU X P,CHENG H,et al.Mechanism of rock fragmentation by TBM cutters using 3D FEM-SPH coupling method [J].Journal of China Coal Society,2015,40(6):1263-1269. (in Chinese)

[12] 莫振泽,李海波,周青春,等.基于UDEC的隧道掘进机滚刀破岩数值模拟研究[J].岩土力学学报,2012,33(4):1176-1209.

MO Z Z,LI H B,ZHOU Q C,et al.Research on numerical simulation of rock breaking using TBM disc cutters based on UDEC method [J].Rock and Soil Mechanics,2012,33(4):1176-1209. (in Chinese)

[13] 陆峰,张弛,孙健,等.基于TBM双滚刀破岩仿真的实验研究[J].工程设计学报,2016,23(1):41-48.

LU F,ZHANG C,SUN J.Experimental study on rock-breaking simulation of double disc cutter of TBM [J].Chinese Journal of Engineering Design,2016,23(1):41-48. (in Chinese)

[14] 夏毅敏,吴元,郭金成,等.TBM边缘滚刀破岩机理的数值研究[J].煤炭学报,2014,39(1):172-178.

XIA Y M,WU Y,GUO J C,et al.Numerical simulation of rock-breaking mechanism by gage disc cutter of TBM [J].Journal of China Coal Society,2014,39(1):172-178. (in Chinese)

[15] 谭青,张魁,周子龙,等.球齿滚刀作用下岩石裂纹的数值模拟与试验观测[J].岩石力学与工程学报,2010, 29(1):163-169.

TAN Q,ZHANG K,ZHOU Z L,et al.Numerical simulation and experimental observation of rock cracks under action of spherical tooth hob cutter [J].Chinese Journal of Rock Mechanics and Engineering,2010,29(1):163-169. (in Chinese)

[16] 龚秋明.掘进机隧道掘进概论[M].北京:科学出版社,2014.

GONG Q M.Introduction to tunneling by TBM [M].Beijing:Economic Science Press,2014. (in Chinese)

[17] CHIAIA B.Fracture mechanisms induced in a brittle material by a hard cutting indenter [J].International Journal of Solids and Structure,2001,38(44):7747-7768.

[18] 刘学伟,魏莱,雷广峰,等.复合地层TBM双滚刀破岩过程数值流形模拟研究[J].煤炭学报,2015,40(6):1225-1234.

LIU X W,WEI L,LEI G F,et al.Numerical manifold simulation for rock fragmentation process under TBM double cutters in mixed ground [J].Journal of China Coal Society,2015,40(6):1225-1234. (in Chinese)

(编辑 王秀玲)