江西洪屏抽水蓄能电站减小钢岔管焊接残余应力浅析

张忠和,熊 涛,杨 雄

(江西洪屏抽水蓄能有限公司,江西省靖安县 330603)

江西洪屏抽水蓄能电站减小钢岔管焊接残余应力浅析

张忠和,熊 涛,杨 雄

(江西洪屏抽水蓄能有限公司,江西省靖安县 330603)

通过分析江西洪屏抽水蓄能电站引水系统钢岔管水压试验前、后焊接残余应力测试数据的分析,总结减少焊接残余应力提高焊缝机械性能的现场施工经验。

钢岔管;高强钢焊接;残余应力分析

0 引言

江西洪屏抽水蓄能电站输水系统由引水系统和尾水系统两部分组成,引水系统采用一洞两机布置方式。引水隧洞从上竖井上弯段开始采用钢管衬砌,直径为φ5.2~φ2.1m;两条引水隧洞在地下厂房上游约80m处设有2个引水钢衬岔管(简称“钢岔管”),将2条引水隧洞分岔为4条高压支管。钢岔管采用对称Y形内加强月牙肋型,分岔角为70˚,主管直径4.4m,支管直径3.0m,设计内水压力5.84MPa,钢板壁厚54mm,月牙肋壁厚120mm,材质为B780CF型800MPa级高强钢。

1 钢岔管制作

主机设备制造单位负责完成钢岔管的管节制作、大节拼装、整体预组装、部件运输包装、临时内支撑及质量检查和验收等工作,并负责采购制造钢板及现场所用焊接材料。钢岔管分节运输到现场后由施工单位负责整体组装、焊接、压水试验及有关测试等工作。

2 压水试验及测试

2.1 试验测试内容

试验测试内容包括:①压水试验前后的焊接残余应力测试;②压水试验应力测试;③压水试验变形测试;④钢岔管体积变形曲线测试;⑤压水试验过程中管内水温测试。

2.2 试验环境条件

(1)环境温度不低于10℃,水温不低于5℃。

(2)水压试验最高压力为6.09MPa,压力等级为2.0、4.0、5.84、6.09MPa,每个压力循环升压至顶部停留30min,降压停留15min,循环做2次。

2.3 加压系统

水压试验加压系统由排气系统、充水系统、排水系统以及增压系统等组成,在增压系统管路及1号岔管安装有G1和G2两个压力表,增压系统由1台压力泵、1台试压泵、各种阀门、压力表及管路组成。

2.4 试验前后焊接残余应力测试

(1)测试方法:压痕应变法。

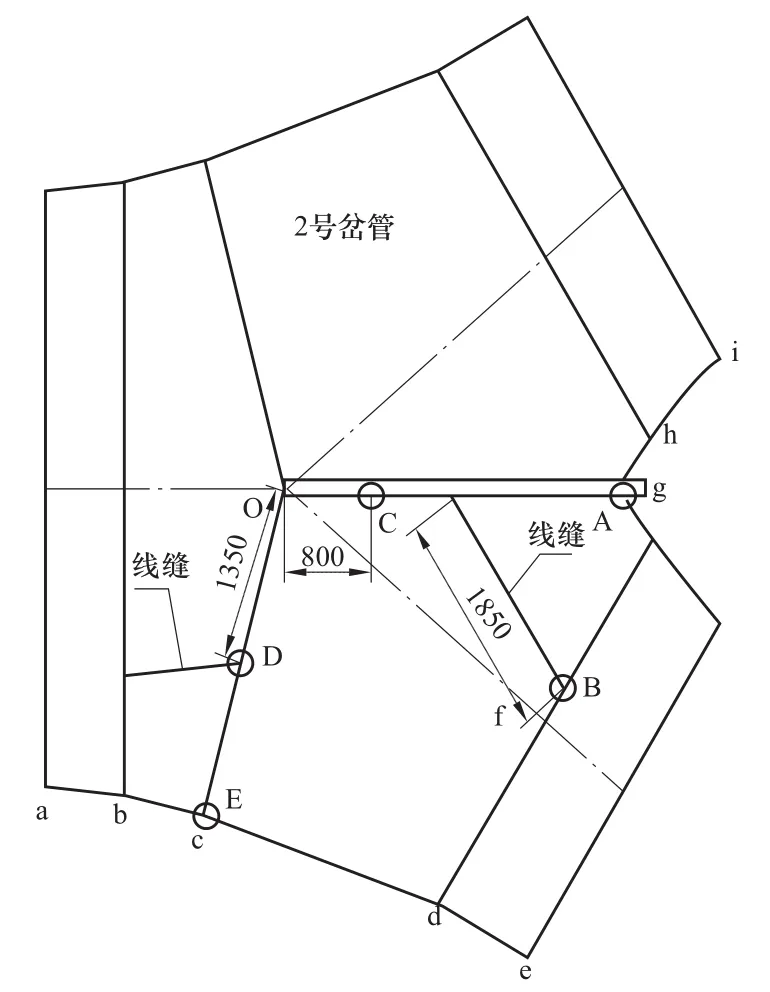

图1 水压试验前后残余应力测试区域分布示意图

(2)测试设备:KJS-3型应力测试系统,应变计型号为BE120-1BA(11)-ZKY。

(3)测点布置。根据试验方案要求并结合岔管特征,试验前、后焊接残余应力测试部位分布在2号岔管下半部具有代表性的焊缝及其附近区域,共布置了A、B、C、D、E五个测试区域,区域A布置3个测点、区域B布置4个测点、区域C布置3个测点、区域D布置4个测点、区域E布置3个测点。岔管内壁和外壁对称布置,共布置34个测点,具体测试区域如图1所示。

(4)测试时机。岔管充水前测试1次,水压试验后,排干管内的水再测试1次。

3 试验前后焊接残余应力测试结果及分析

3.1 测试结果

钢岔管水压试验前、后,焊接残余应力测试数据见表1。

3.2 测试结果分析

(1)岔管设计为外坡口,内环缝残余应力大于外坡口,在岔管运行时,内水压力增大,外环缝呈受拉状态,对焊缝受力结构有利。

(2)钢岔管内壁、外壁对称设置监测点各17个,每个点各分σx、σy两个受力方向监测。

(3)内壁水压试验前,残余应力超过屈服强度670MPa的点数,分别是σx=8处、σx=7处,占整个检测总量17点的比例为σx=47.1%、σx=41.2%;水压试验后:内壁残余应力超过屈服强度点数,是σx=3处和σy=2处,占整个检测总量17点的比例为σx=17.6%、σy=11.8%。水压试验前后分别降低29.5%和29.4%。残余应力σx、σy下降比例基本一致。

外壁水压试验前,残余应力超过屈服强度670MPa点数,都是3处,即σx=σy,占整个检测总量17个点的比例都是σx=σy=17.6%;水压试验后,外壁残余应力超过屈服强度的点数,是σx=2处、σy=0处,占整个检测总量的比例是σx=11.8%、σy=0%;水压试验前、后分别降低5.8%和17.6%。外壁残余应力σx、σy下降较明显,残余应力超过屈服强度670MPa点数较少,外壁减低至没有残余应力超过屈服强度670MPa点数。证明焊接残余应力在800MPa钢材的抗拉强度极限范围之内,可以保障钢岔管安全、稳定的运行。

表1 水压试验前后焊接残余应力测试结果 MPa

(4)水压试验前内壁残余应力,σx最大值=759MPa,σx平均=667.18MPa;σy最大=809MPa,σy平均=643.41MPa。经水压试验后,σx最大=737MPa,σx平均=588.82MPa;σy最大=723MPa,σy平均=557.41MPa。数据对比说明:水压试验前后,残余应力超过屈服强度峰值数量锐减并普遍降低,残余应力平均值下降至不超过屈服强度670MPa。说明焊接残余应力值较低,水压试验削峰效果明显,焊接质量优良。

4 减小焊接残余应力措施

从表1统计数据可以看出焊缝具有优良的机械性能,现场焊接工艺的严格控制使得焊缝质量优良。主要采取多项举措,得以降低、减少焊缝残余应力。

4.1 焊接前预热

高强钢焊接裂纹和熔合区脆化是首要问题,高强钢的焊接热影响区裂纹因素,和钢材化学成分、融敷金属中氢含量、结构约束力等因素有关。预热主要是防止焊接裂纹的发生,针对具体材料和施工环境,预热方法是有差异的,过度的预热不仅增加电焊工的疲劳程度,还会扩大热影响区范围,人为的提高焊接层间温度,对焊缝不利。所以,要综合考虑所选用的钢种材料的可焊性、焊接工艺、焊接条件和环境等影响因素,选择合适的焊接预热温度。如某电站2号机组蜗壳焊接时,预热温度要求在100~150℃之间,由于温控设备损坏而采用人工调节,每天焊接8~12h,停止焊接时温控要求达100℃,夜间抽查个别点不足40℃。焊接后经无损探伤检测,出现裂纹、未融合、夹渣等缺陷。后经分析:预热和保温造成的温差较大、冷热温度波动太频是造成焊接缺陷的主要原因。所以强调焊前预热的均匀性及温控的严格性,不可因预热不当而引起焊接缺陷。

钢岔管焊接预热采用远红外线电加热板加热,现场预热温度控制在80~100℃,环境温度在22~25℃之间,每30min测量并记录一次,包括焊接的层间温度在内的温度监测控制,每一环缝测量8个点位,在加热钢板背面的环缝两边的50mm处测量,并且每次测量记录后,及时分析、及时调整焊接参数及焊接温度。预热温控效果最终达到目的,对焊缝的质量,尤其是焊缝的机械性能有利。所以,针对不同焊接条件,选择合适有利的预热温度。

《水电水利工程压力钢管制造及安装规范》(DL/T 5017—2007)中相关条款规定高强钢预热温度在100~150℃。由于我国地域广阔南北方温差较大,若环境温度高于25℃时,建议预热温度在80~100℃就可以满足高强钢焊接技术要求,如果预热温度偏高会造成焊接层间温度升高或线能量增高的趋势,所以,只要能达到除湿效果和预热表面受热均匀,预热温度还是不要偏高。这在焊缝残余应力测试结果分析中也能得到证实。

4.2 定位焊接

间断焊接的定位焊大多采用火焰加热方法预热,尤其是厚板预热,不要只看到表面温度较高,掌握预热时间和温度,达到热透且预热均匀状态是要点,要将定位焊接部位周边范围扩大,定位焊接预热比正常焊缝的预热温度提高20~30℃较为适宜,使得预热效果良好,真正起到焊缝预热的作用。现场施工定位焊接,往往以为定位焊接在刨背缝时可以清除干净的,表面简单的烘烤是不能够达到预热均匀状态的,会造成定位焊接产生裂纹及延迟裂纹的隐患,若已经产生裂纹或伤及母材部分没有清除干净,造成裂纹源隐患残留,对焊缝质量影响和危害是很大的,这是控制焊接质量的主要因素之一。所以,高强钢定位焊接的焊缝长度一般在80~100mm,且至少焊两层,厚度不宜大于8mm,定位焊接的间距控制在300mm。正式焊缝焊接前,要仔细检查,必要时应进行无损探伤检验,方可进行下道工序的焊接工作。

4.3 控制氢含量

由于现场条件差焊缝湿气太重或者残留水分等因素引发氢析出残留及焊材中的氢扩散,均可成为冷裂纹形成的原因之一。在选配优良且匹配焊材的同时,确保焊材烘烤、发放等环节的质量,尽量使焊缝扩散氢降低至不能致裂标准以下,进而保证焊缝质量。对于高强钢来讲:低氢焊条扩散氢含量不超过1.6cm/100g,消除焊接裂纹的危害。在焊接现场除湿的大环境下,注重施焊细小环节,清扫焊缝坡口,预热除湿,还有焊材烘干和使用的规范化,采取相应的措施才能使氢含量降低至不能致裂的标准以下。

4.4 控制线能量

焊接过程线能量的增高,意味着焊缝内应力增大,残余应力增高的几率加大,采用多层多道的焊接工艺和控制预热温度及层间温度的方法,将线能量这个综合指标焊接热输入数量,控制在稳定的可控区间,就可基本保证和提高焊接质量。

高强钢焊接,每道焊缝采取一次性连续焊接完成,可以避免焊缝温差变化大而引起的焊接缺陷,对称、匀速的焊接也是保证焊缝收缩均匀、减少残余内应力的必要措施之一。

严格控制每道焊缝的焊角高度,一般在6~8mm,焊道宽度不大于(φ4.0焊条)16mm,遵循多层多道的焊接工艺。将焊接电流控制在170A左右,层间温度在(180±10)℃较为合适,这样线能量可基本控制在20~35kJ/cm之间,可很好地控制焊接残余应力的产生和积累,对防止熔合区脆化是有益的。

4.5 减小组装间隙

焊缝对装间隙尽量的小且均匀,只要保证焊缝的对装质量,没有或减少过渡焊接现象,焊缝的焊量控制得当,其残余应力基本就不会超过钢材的屈服强度;某抽水蓄能电站引水钢岔管的焊接残余应力测试结果可作证明:在2007年12月23日~ 2008年1月2日期间,所测161组数据统计结果分析,焊缝总体残余应力平均值为:σx=481.02MPa、σy=489.20MPa。但是岔管和纵缝的残余应力为:σx=573.19MPa、σy=652.57MPa。若钢岔管对装间隙局部过大或者不均匀,有过渡焊缝焊接的,因为焊接量较大,残余应力一般都达到800MPa,甚至更高。该电站在2008年9月,距前一次约9个月的充水实验后,再一次检测残余应力,其结果对比来分析:(因为检测现场影响,本次只测到58组数据),焊缝总体残余应力平均值为:σx=486.67MPa、σy=488.07MPa。最大 /最小残余应力峰值为:σx=813/71MPa、σy=837/102MPa。而充水前最大/最小残余应力峰值为:σx=1057MPa /191MPa、σy=1088MPa /74MPa。通过比较:残余应力平均值变化较少,峰值变化却很显著,由此证明通过时效和充水试验削峰作用明显,大大改善焊缝残余应力分布、优化焊缝受力结构。经过多年的发电运行,引水钢岔管运行安全稳定。所以,努力实现焊缝的对装质量,减少焊缝的焊接填补量,焊缝残余应力就会减少。

4.6 缺陷及时返修

焊接缺陷返修处理时,解除和释放约束力,降低焊缝的内应力,避免因多次返修而造成的焊缝残余应力增大及多次受热加重焊缝热疲劳强度。我国以往所发生的钢管及压力容器质量事故中,其根本原因有相当一部分与焊缝多次返修有关。在焊接过程中,存在着或多或少的各类缺陷,经过消缺后,大多数缺陷可以消除而不会影响焊缝质量。但是有些缺陷对焊缝质量有着根本性的影响,主要有这么几个方面问题:由于高强钢屈服强度比较高且塑性较低,是多合金元素的产物,所以电弧擦伤,会使高强钢母材产生残余应力拘束以及微裂纹(施工中常说的鸡爪纹)等击伤缺陷。着重强调高强钢焊接,注意无谓的电弧擦伤,会引起不规则的“鸡爪”状的裂纹源,打磨处理前要加热,杜绝和减少电弧擦伤的出现。硬物击伤(包括高强钢上面击打的洋冲眼)及吊钩撞击、锤击等,可导致该处伤痕冷作硬化产生塑性降低和裂纹发生。碳弧气刨是一项工艺复杂、有一定的技术含量的工作,尤其是高强钢的制造和安装,操作不当会引起渗碳严重或焊缝凹凸不平,直接影响焊缝质量。所以高强钢定位焊接不许残留在焊缝内,就是靠碳弧气刨工序来完成。由此高强钢钢管制造、安装要求是极严格的,控制焊缝的残余内应力也是必须的和重要的。

对于高强度调质钢来说,焊缝过热区反复加热会造成晶粒组织粗大或产生如马氏体这样不利的金相组织,会降低接头韧性和强度。日本住友株式会社钢材的技术说明书就明确指出:“同一部位焊缝返修原则上仅限1次”。DL/T 5017—2007规范第6.5.4条也明确规定:高强钢返修不宜大于1次。最大限度地控制焊接加热次数,控制焊接达到不返修,也是控制焊接内应力减少的方法之一。

4.7 降低拘束应力

在焊接过程中解决淬硬组织的形成、拘束应力的降低等问题。须重视消除焊缝的残余应力,选择符合所用钢材特性的消除残余应力方法,真正达到残余应力均匀分布的效果。

表2 蒲石河抽水蓄能电站钢管焊接纵缝残余应力检测结果表

5 焊缝消应措施

5.1 温控消应

升温消应的温度控制不容易掌控,某抽蓄电站高强钢采用日本住友株式会社所产600MPa级高强钢SUMITEN610-TMC和800MPa级高强钢SUMITEN780,均为调质回火钢材,其要求后热消氢最高温度不超过230℃,就是防止因后热过程加热和冷却不当增大残余应力,导致再热裂纹发生。加热消应处理时,后热消应温度较高,规范建议数据为580~650℃,稍有不慎,就会引起恶化或者伤及钢材金相组织,降低了焊缝的机械性能。所以一般不提倡加热消应处理的。

5.2 爆破消应

焊接残余应力的重新分布与消应工程:消除焊接残余应力方法有热处理消应、爆破消应、机械振动消应等方法。十三陵抽蓄钢管焊接时,中国水利水电第一工程局有限公司聘请的沈阳部队爆破专业队伍,进行消应处理,效果良好。但是,爆破消应缺点也是存在的,因为残余应力峰值不容易选择准确,爆破消应削峰的准确性也在降低。其二,爆破消应后残余应力不均匀程度偏差较大,局部消应效果明显,也难免有遗漏。其三,残余应力重新分布,在体积和形状效应影响下,还会有新的峰值存在,甚至个别峰值还会增加。也就是说,消应不彻底,依据能量守恒定律,残余应力不会消失,而是重新分布。因而,蒲石河抽水蓄能电站钢管做了部分爆破消应,效果不甚理想,消应效果见表2。

按照检测数据统计分析,钢管纵缝焊接残余应力超过屈服强度点数和比列在σx=24.1%、σy=22.4%,质量是比较优良的;若经充水试验后,会达到10%左右,甚至会更低,电站运行是安全的。

5.3 机械振动消应

洪屏抽水蓄能电站钢岔管焊接,采用机械振动消应,在控制焊接热输入的同时,每道焊缝要做到风铲振动消应均匀,降低残余应力峰值,提高焊缝质量。这项工作严谨、易操作,但是关键在于坚持持久,工作较繁琐。每层每道焊缝都要进行消应,振动消应2~3次的同时,焊缝也得到修整、降温(使层间温度下降、减少热输入量)。经洪屏抽水蓄能电站钢岔管水压试验前后残余应力检测数据对比,说明风铲振动消应效果是显著的。具体的做法是:用鸭嘴风铲在每道焊缝表面清理过程中,尽量将焊缝的表面振动达到2~3遍,在层间应力较小及温度没有完全冷却的时候,进行均化应力并及时排除和释放应力,使焊缝残余应力得到消除、均化、释放,达到消除或降低残余应力的目的,实现焊缝残余应力普遍较低的成果。这项坚持、细致、耐心地做好每一道焊缝的消应工作,是积小功而获大益的结果。在工期紧张的工程,也是不容易做到的,这也是机械消应的缺点。

6 减少焊接残余应力的体会

(1)钢管和钢岔管、蜗壳等钢结构产品,不论是水压试验前后,还是引水道充水试验前后,其残余应力重新分布,削峰效果是较明显的。其下降比例约30%,削峰数值符合钢材特性。但是,短时间的时效结果不显著。

(2)慎密、严格地做好适应现场环境的焊接工艺评定,拟订合理的焊接规程;强调并推荐生产性焊接试板试验,以验证焊接工艺评定试验合格的实用性和可靠性。

(3)焊接过程应严格执行焊接工艺设计,是控制焊接残余应力的关键。同时也包括了各种方法的无损探伤检验,是焊接质量保证的主要手段。但是要想优化焊缝的机械性能,还要在焊接过程工艺控制上面下工夫,降低热输入、减少拘束应力、避免扩散氢含量等焊接过程,就是焊缝机械性能优化的过程。

(4)焊接的消氢、消应工作。通过残余应力测试统计、分析、对比,说明残余应力是消除不了的,只能是重新分布,削其峰值而降低其危害,最佳选择就是焊接过程控制,推荐焊缝层间机械振动消应,从根本上解决和改变焊接残余应力的存在,使残余应力分布更合理,达到优化焊缝机械性能的目的。

国内抽蓄电站大部分都做了焊缝残余应力检测,从概率统计来分析,其残余应力存在和应力存在大小的趋势,是符合钢材理论特性,消应及应力重新分布都有它的规律性,掌握和分析其特性理论和规律,便于解决、优化焊缝机械性能,使我们能够掌控焊缝的残余应力存在情况,克服和减少焊接缺陷的存留,使焊缝更加优越。

张忠和(1953—),男,本科,高级工程师,从事水电站机电安装及金属结构制造安装与高强钢焊接等技术和管理工作。E-mail:284259025@qq.com

熊 涛(1982—),男,本科,工程师,从事水电站检修与技术管理工作。E-mail:421980291@qq.com

杨 雄(1987—),男,本科,工程师,从事水电站维护与技术管理工作。E-mail:624757452@qq.com

Reduce residual Stress on the Steel Bifurcation for Jiangxi Hongping Pumped Storage Power Station

ZHANG Zhonghe,XIONG Tao,YANG Xiong

(Jiangxi hongping pumped storage power Co. Ltd,Jing’an 330603,China)

Through the analysis of Jiangxi Hongping pumped storage power station steel bifurcation hydraulic test before,after the analysis of welding residual stress test data,summarize the reduced drop welding residual stress to improve the construction experience of mechanical property of weld seam.

steel bifurcation; welding of high strength steel;residual stress analysis