非圆凸轮轴带轮对正时皮带传动系统的影响

刘雪梅,王时光,普楠,李强,王瑞平,2

(1.浙江吉利罗佑发动机有限公司,浙江宁波 315800;2.宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336)

非圆凸轮轴带轮对正时皮带传动系统的影响

刘雪梅1,王时光1,普楠1,李强1,王瑞平1,2

(1.浙江吉利罗佑发动机有限公司,浙江宁波 315800;2.宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336)

采用仿真模拟分析了非圆凸轮轴带轮对正时皮带传动系统的影响。以某3缸增压缸内直喷汽油机为例,首先确定了正时系统的负载,并考虑了VVT和曲轴转速波动的影响,仿真分析非圆凸轮轴带轮对正时皮带受力、皮带颤振及曲轴与凸轮轴相对角度偏差的影响。结果表明:采用非圆凸轮轴带轮不能优化皮带受力,能使各工况下的皮带颤振、曲轴与凸轮轴相对角度偏差满足设计要求。研究结果对改善正时皮带传统系统的动态性、提高正时皮带寿命及发动机的可靠性具有重要意义。

非圆带轮;正时皮带传动系统;曲轴转速波动;皮带受力;皮带颤振;曲轴与凸轮轴相对角度偏差

0 引言

汽车发动机正时传动系统一般分为齿轮传动、链传动和皮带传动。链传动是目前汽油机正时系统最常见的传动方式,具有免维修、高可靠性以及与车辆同寿命等优点[1],但相对皮带传动噪声较大[2]。传统皮带传动成本低、质量轻、噪声小,但皮带寿命短,维护成本高。随着对整车NVH性能要求的日趋严苛,长效正时皮带技术的日趋成熟,目前已有较多汽油机采用正时皮带传动系统,比如:福特1.0T EcoBoost、PSA 1.2THP、大众1.4TSI等。

如何改善正时皮带传动系统的动态性,提高正时皮带的寿命,使正时皮带与整车同寿命,是决定正时皮带传动系统能否成为汽油机正时系统主流选择的关键。

由莱顿发明的非圆带轮或链轮(Smart Sprocket)能有效降低和控制正时系统动态性,降低正时皮带或链条的受力[3-4],提高发动机可靠性。

因此研究非圆凸轮轴带轮对正时皮带传动系统的影响,对提高正时皮带寿命及发动机的可靠性具有重要意义。

目前,已有许多学者运用试验与仿真分析方法研究非圆带轮或链轮对正时系统的影响。李加旺[5]通过理论分析、仿真模拟以及在台架上对比测试,研究了非圆曲轴带轮对某2.0 L汽油机的凸轮轴扭振、张紧器摆幅、皮带张力的影响。而目前关于非圆凸轮轴带轮对正时皮带传动系统的影响还没有相关的研究报道。

1 正时系统负载确定

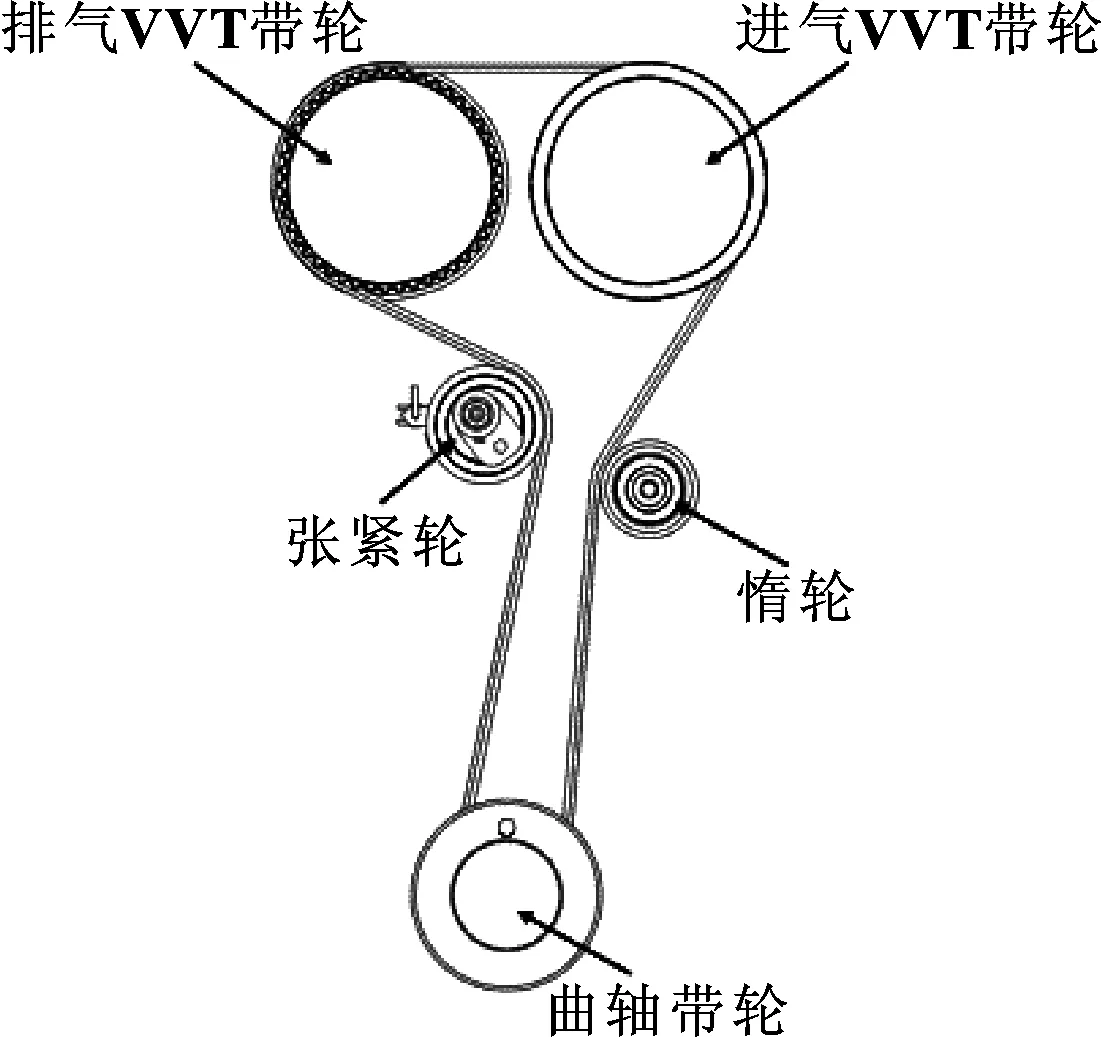

某3缸增压缸内直喷汽油机正时系统模型见图1。

图1 正时系统模型示意图

由进、排气VVT带轮、曲轴带轮、张紧轮、惰轮及正时皮带组成。

文中研究了3种发动机工况[满载(FL)、部分载荷100 N·m(PL 100 N·m)、倒拖(MOT)]下非圆凸轮轴带轮对正时皮带传动系统的影响。正时系统的负载包括进、排气凸轮轴负载和制动负载,同时考虑了VVT和曲轴转速波动对其的影响。

1.1 VVT影响

该增压直喷发动机采用了可变气门正时系统(VVT),该系统会对发动机的进、排气相位进行调节,从而影响到进、排气凸轮轴负载。VVT调节角度见图2。

图2 VVT调节角度

1.2 曲轴转动波动影响

在计算正时系统负载时,考虑了曲轴转速波动的影响。不同发动机工况的曲轴转动波动见图3。

图3 曲轴转速波动

1.3 进、排气凸轮轴负载

该增压直喷发动机进、排气凸轮轴负载示意图,如图4所示。

图4 进、排气凸轮轴负载示意图

1.3.1 进气凸轮轴负载

进气凸轮轴驱动进气门和水泵。水泵负载见图5。进气凸轮轴凸轮最大接触应力结果见图6(图中虚线为凸轮材料能承受的最大接触应力1 500 MPa)。

图5 水泵负载

图6 进气凸轮轴凸轮最大接触应力

1.3.2 排气凸轮轴负载

排气凸轮轴驱动排气门、高压油泵和真空泵。排气凸轮轴凸轮最大接触应力见图7,高压油泵负载见图8,真空泵负载见图9。

图7 排气凸轮轴凸轮最大接触应力

图8 高压油泵负载(倒拖工况不考虑高压油泵负载)

图9 真空泵负载

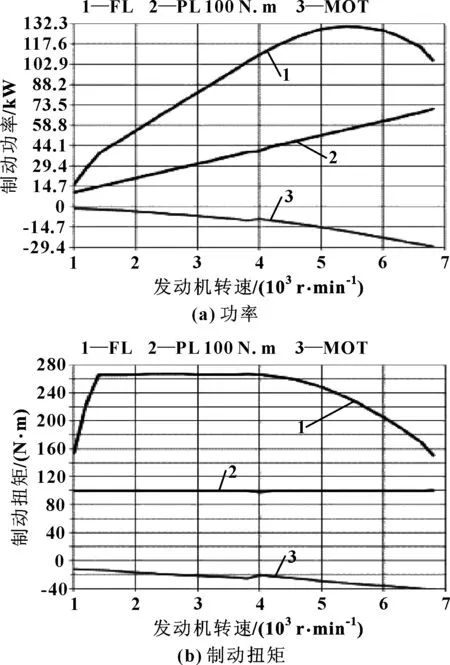

1.4 制动扭矩及功率

该增压直喷发动机制动扭矩及功率见图10。

图10 制动扭矩及功率

2 仿真分析非圆凸轮轴带轮对正时皮带传动系统的影响

根据已经确定的正时系统负载,在仿真软件中建立了正时皮带传动系统模型,设定了正时皮带的相关齿形参数。

首先确立了非圆凸轮轴带轮的最优相位和幅值,然后分析了这一最优化的非圆凸轮轴带轮对正时皮带传动系统的影响。

2.1 非圆凸轮轴带轮最优相位和幅值的确定

2.1.1 确定关键发动机工况

(1)紧边,满载,转速1 800 r/min;

(2)紧边,倒拖,转速3 400 r/min;

(3)顶部,倒拖,转速3 800 r/min。

图11 采用圆凸轮轴带轮时的正时皮带受力

2.1.2 确定非圆凸轮轴带轮的最优相位和幅值

以一定的相位为步长,仿真分析了采用不同相位时,关键发动机工况下的正时皮带受力。选取能有效降低这些关键工况下的正时皮带受力的相位为非圆凸轮轴带轮的最优相位。

以一定的幅值为步长,仿真分析了采用不同幅值时,关键发动机工况的正时皮带受力。选取能有效降低这些关键工况下的正时皮带受力的幅值为非圆凸轮轴带轮的最优幅值。

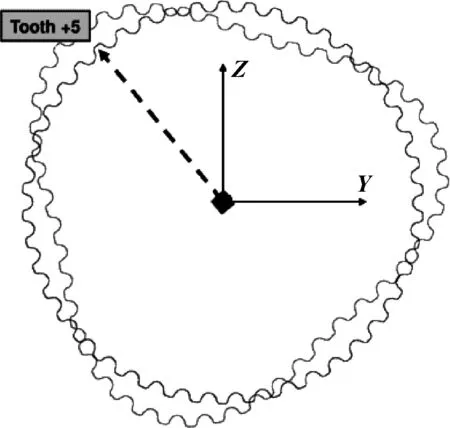

最后确定排气VVT带轮采用相位+5齿,非圆量1.6 mm的三角带轮,示意图见图12。

图12 最优相位和幅值的非圆凸轮轴带轮示意图

2.2 非圆凸轮轴带轮对正时皮带受力的影响

图13为采用非圆凸轮轴带轮时,正时皮带紧边和顶部受力情况。

图13 采用非圆凸轮轴带轮时的正时皮带受力

通过对比发现:

已有研究表明世界上一些国家和地区成为自然灾害风险分析的热点地区,不仅与本地区灾害频发有关,也与该地区高度的国际化水平有关[1-2,9].世界银行的研究报告中指出因全球金融、贸易等的高速发展,使得自然灾害影响的空间波及效应明显增强[34,38].史培军等同样强调在全球化的背景下,互联网、无线通信等高新信息技术的发展,为巨灾风险的时空转移提供了基础[7].

(1)满载(FL)时正时皮带紧边最大受力有少许增加;

(2)部分载荷(PL 100 N·m)和倒拖(MOT)时,正时皮带紧边最大受力有所下降。但只有部分载荷(PL 100 N·m)下,这一值在皮带最大受力限值以下。在倒拖(MOT)下,这一值仍大于皮带最大受力限值;

(3)满载(FL)和部分载荷(PL 100 N·m)时正时皮带顶部最大受力有所增加;

(4)倒拖时正时皮带顶部受力有大幅下降;

(5)皮带的最小受力仍不能满足设计要求。

2.3 非圆凸轮轴带轮对正时皮带颤振的影响

采用圆凸轮轴带轮时的皮带颤振结果见表1,采用非圆凸轮轴带轮时的皮带颤振结果见表2。表中第1段为曲轴带轮-惰轮段,第2段为惰轮-进气VVT带轮段,第3段为进气VVT带轮-排气VVT带轮段,第4段为排气VVT带轮-张紧轮段,第5段为张紧轮段到曲轴带轮段。通过对比可发现:采用非圆凸轮轴带轮,能降低皮带颤振的最大值,使所有的皮带颤振值满足设计要求。

表2 采用非圆凸轮轴带轮时的皮带颤振结果

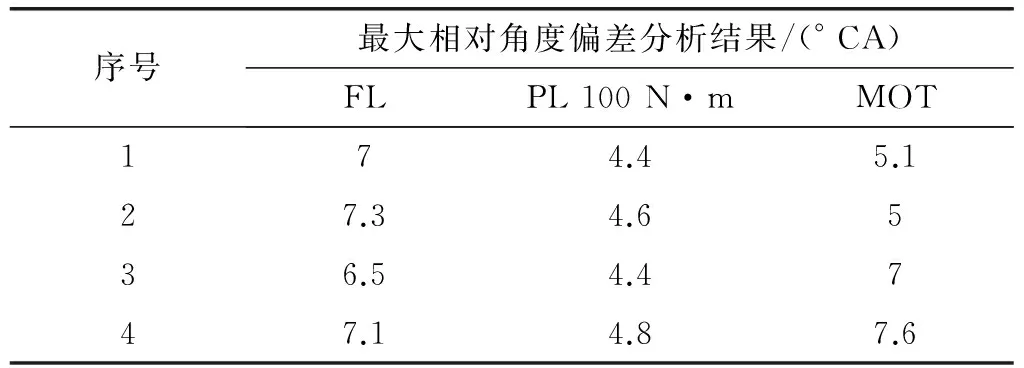

2.4 非圆凸轮轴带轮对曲轴和凸轮轴相对角度偏差的影响

采用圆凸轮轴带轮时的曲轴和凸轮轴相对角度偏差结果见表3,采用非圆凸轮轴带轮时的曲轴和凸轮轴相对角度偏差结果见表4。表中序号1代表曲轴与排气凸轮轴前端相对比,序号2代表曲轴与排气凸轮轴后端相对比,序号3代表曲轴与进气凸轮轴前端相对比,序号4代表曲轴与进气凸轮轴后端相对比。对比发现:

(1)采用非圆凸轮轴带轮后,满载工况下,曲轴和凸轮轴相对角度偏差有所增加,但仍在8° CA范围内;

(2)采用非圆凸轮轴带轮后,部分载荷(PL 100 N·m)和倒拖(MOT)工况下,曲轴和凸轮轴相对角度偏差下降明显;

(3)采用非圆凸轮轴带轮后,各工况下的曲轴和凸轮轴相对角度偏差能满足设计要求。

表3 采用圆凸轮轴带轮时的曲轴和凸轮轴相对角度偏差结果

表4 采用非圆凸轮轴带轮时的曲轴和凸轮轴相对角度偏差结果

3 结论

确定了某发动机的正时系统负载,并利用仿真模拟分析了非圆凸轮轴带轮对正时传动系统的影响,得到如下结论:

(1)采用非圆凸轮轴带轮不能优化皮带受力。

(2)采用非圆凸轮轴带轮,能使各工况下的皮带颤振满足设计要求。

(3)采用非圆凸轮轴带轮,能使各工况下的曲轴与凸轮轴相对角度偏差满足设计要求。

【1】冯增铭,王飞,汤乐超,等.汽车用链传动系统设计及动力学分析[M].北京:科学出版社,2014:1-6.

【2】展进,潘利群.正时皮带传动及其在发动机的经济性和NVH特性方面的优势[J].中国橡胶,2010,26(22):21-24.

ZHAN J,PAN L Q.Advantages of Timing Belt Drive System in the Engine Fuel Economy and NVH Characters[J].China Rubber,2010,26(22):21-24.

【3】SMARTSPROCKETT®Camshaft Torque Cancellation[DB/OL].http://www.litens.com/belttension2.cfm,2015-08-27.

【4】康迪泰克公司.与发动机同寿命的同步带——康迪泰克革新性泵喷嘴技术同步带与椭圆形带轮技术介绍[J].汽车与配件,2008(3):42-43.

Contitech Corporation. A Synchronal Belt Which Lifecycle Is Same as Engine——The Technological about an Innovative Pump-injector and Ellipse Belt Pulley Developed by Contitech[J].Automobile & Parts,2008(3):42-43.

【5】李加旺.带有偏心轮的发动机正时传动[D].北京:清华大学,2014.

RS Components加强与菲尼克斯电气在中国的战略合作伙伴关系

服务于全球工程师的分销商Electrocomponents plc (LSE:ECM)集团旗下的贸易品牌RS Components (RS) 公司宣布将加强与菲尼克斯电气(Phoenix Contact)的战略合作伙伴关系,后者是工业自动化产品和系统解决方案的领先制造商,产品主要覆盖电气连接、电子接口以及工业自动化等领域。

两家公司于2008年建立的全球战略合作伙伴关系取得了成功,在此基础上,双方将合作范围扩展到在中国的高层次合作,RS 将支持菲尼克斯电气未来的市场扩张和开发,充分把握增长中的业务机会。

菲尼克斯(中国)投资有限公司总裁顾建党表示,“我们很高兴与RS达成新的共识。我们相信,RS无可比拟的电子商务能力以及在中国庞大的客户群体,将为我们两家公司创造出色的协同效应和机会。通过RS 世界一流的在线平台,我们将能够提供适合我们终端客户的定制解决方案和服务。”

作为菲尼克斯电气在中国重要的电子商务分销商合作伙伴,RS将通过该公司的电子商务平台,结合最高水平的客户服务,向其全国范围内的客户群体提供广泛的菲尼克斯电气产品系列。根据双方商定,RS将加强菲尼克斯电气在中国市场的推广,并将所提供的产品从24 000款左右扩充到30 000款左右。该合作为中国电子和工业行业的客户带来更多价值和选择,将从RS先进的上海仓库向这些客户提供服务。

RS是全球分销商,提供涵盖了超过500 000个部件和组件的一站式服务。除了全面的电子产品以外,公司还提供广泛的工业产品——从研发、生产到维护和维修作业(MRO),并具备独特能力可满足客户的少量产品需要。

RS (欧时电子) 亚太区副总裁 Jürgen LAMPERT 表示,“我们与菲尼克斯电气的伙伴关系是双赢关系。菲尼克斯电气是电气工程和工业自动化领域的全球领先厂商,长期享有出色声誉。我们与菲尼克斯电气的高层次合作,将支持我们共同推动在中国的市场发展,并提供如今市场上可获得的较高水平的客户服务。”

RS将通过定制的营销活动推动这一合作伙伴关系,重点在争取新客户、推出新产品和进行战略客户拓展,借着获奖的电子商务平台,为中国市场带来各种技术创新,并致力为行业提供更好的客户体验。

(来源:RS Components,菲尼克斯电气)

Influences of Non-circular Camshaft Sprocket on Timing Belt Drive System

LIU Xuemei1, WANG Shiguang1,PU Nan1,LI Qiang1,WANG Ruiping1,2

(1.Zhejiang Geely Royal Engine Co.,Ltd., Ningbo Zhejiang 315800,China;2.Ningbo Geely Royal Engine Components Co.,Ltd., Ningbo Zhejiang 315336,China)

The main purpose was to investigate the influence of non-circular camshaft sprocket on timing belt drive system by simulation analysis. Taking one three-cylinder TGDI engine as an example, the load of the timing system of the engine was calculated firstly, and the influences of non-camshaft sprocket on the timing belt force, belt flutter and relative angular deviation between crankshaft and camshaft were simulated, with account of VVT and crankshaft irregularity. The results show that belt force can’t be optimized, but belt flutter and relative angular deviation between crankshaft and camshaft can reach the design requirements by using non-circular camshaft sprockets. This research has great significance to improve the dynamic characters of timing belt drive system, increase the life of timing belt and the reliability of engine.

Non-circular sprocket; Timing belt drive system; Crankshaft irregularity; Belt force; Belt flutter; Relative angular deviation between crankshaft and camshaft

2016-07-21

刘雪梅(1986—),女,硕士,主要从事发动机研发设计工作。E-mail:lxmnj@163.com。

10.19466/j.cnki.1674-1986.2016.10.002

U463.21

A

1674-1986(2016)10-005-06