磁悬浮飞轮抱式锁紧机构碳纤维弹片优化设计

刘 强, 武登云, 房建成, 樊亚洪

(1.北京石油化工学院机械工程学院 北京,102617) (2.北京控制工程研究所 北京,100190) (3.北京航空航天大学惯性技术重点实验室 北京,100191) (4.北京航空航天大学新型惯性仪表与导航系统技术国防重点学科实验室 北京,100191)

磁悬浮飞轮抱式锁紧机构碳纤维弹片优化设计

刘 强1, 武登云2, 房建成3,4, 樊亚洪2

(1.北京石油化工学院机械工程学院 北京,102617) (2.北京控制工程研究所 北京,100190) (3.北京航空航天大学惯性技术重点实验室 北京,100191) (4.北京航空航天大学新型惯性仪表与导航系统技术国防重点学科实验室 北京,100191)

针对磁悬浮飞轮抱式锁紧机构用一体式碳纤维弹片,提出了一种新型优化方法。通过将碳纤维弹片等效为悬臂梁模型,对其进行静力学和动力学分析,得到其最大过盈摩擦力、锁紧力、解锁力、最大弯曲应力和一阶共振频率。基于有限元法,对弹片进行灵敏度分析,得到弹片上端和下端两组互不相关的结构参数,并分别对两组结构参数进行优化设计。优化结果表明,当弹片个数为12时,质量达到最小60.5 g,比最初170 g减少了64%。根据优化结果研制了一套锁紧机构,利用三轴正弦扫频振动和随机振动试验,检验锁紧机构对磁悬浮飞轮系统的保护效果。结果显示,振动试验中定、转子间最大相对振动位移为50 μm,远小于磁悬浮飞轮保护间隙200 μm,表明锁紧机构能够对飞轮系统实施有效保护。

磁悬浮飞轮; 锁紧机构; 多学科优化设计; 有限元; 碳纤维弹片

引 言

动量交换系统可提供很高的姿态控制精度,被广泛运用于空间飞行器姿态控制系统。飞轮通过改变角动量的大小产生所需的控制力矩,从而精确控制空间飞行器的姿态[1-2]。磁悬浮飞轮采用磁轴承支承技术,避免了传统机械轴承的过零摩擦,无需润滑,可高速旋转,并能在超低温度、高真空度下正常工作[3-4]。磁悬浮飞轮工作时,转子不是直接与定子刚性联接,而是在一定的磁保护间隙内弹性支承。由于卫星发射主动段存在激烈的振动与冲击,磁轴承无法提供高支承刚度,因此必须采用额外的锁紧保护机构[5-6]。为防止飞轮系统损坏,发射主动段需通过锁紧机构消除定、转子间隙,避免激烈振动撞击发生。入轨后,还需解除飞轮系统原有的锁紧关系,使其处于自由状态便于悬浮工作。

根据锁紧机构相对飞轮转子的位置,可将其分为内锁紧机构[6-12]和外锁紧机构[5,13-17]。根据锁紧/解锁次数,又可将其分为一次性锁紧机构[5,7-8,13]和多次性(可重复)锁紧机构[6,9-12,14-17]。由于一次性锁紧机构具有结构简单、可靠性高的优点,常被早期磁悬浮飞轮采用。文献[7]介绍了一种基于锥形机械轴承内锁紧方案,利用锥面限制转子六个自由度和楔形块摩擦自锁保持锁紧。文献[8]提出了一种基于丝杠-螺母内锁紧机构,利用丝杠-螺母螺纹摩擦自锁保持锁紧,利用火工品斩断丝杠实现解锁。文献[13]研制了一种基于碳纤维弹片和钢丝绳的外锁紧机构,利用钢丝绳勒紧碳纤维弹片抱紧飞轮转子将其锁紧。文献[5]介绍了法国发射的“SPOT4”卫星所采用的气动外锁紧机构,利用钢丝绳勒紧碳纤维弹片压缩气囊将飞轮锁紧,采用火工品切割钢丝绳实现解锁。由于气囊具有较好弹性,避免了锁紧机构与飞轮转子Hertz接触[18],从而抑制了发射段微动损伤[17,19]发生。一次性锁紧方案结构简单、可靠性高,但只能使用一次。由于在地面环境测试、调试装配和运输过程中,需多次对飞轮进行锁紧/解锁,因此需研制可重复锁紧机构。

为了克服一次性锁紧机构不可重复锁紧/解锁的缺点,文献[9]介绍了一种基于自锁原理的可重复电磁内锁紧机构,通过控制电磁磁场与永磁磁场正/反向叠加,实现了飞轮的重复锁紧/解锁。为了增加电磁锁紧机构执行解锁可靠性,文献[6,12]介绍了另一种电磁锁紧方案,采用隐式电磁铁代替文献[9]中的显示电磁铁。借鉴文献[6,9,12]中楔形块摩擦自锁原理,文献[10-11]提出了一种基于记忆合金的可重复内锁紧方案,利用通电加热伸缩的记忆合金实现了飞轮的重复锁紧/解锁。上述可重复内锁紧机构均放置于飞轮转子径向内侧,不增加飞轮整机重量,但实际使用时,通常需在飞轮底座内沿圆周分布三、四个锁紧机构。因此,在执行锁紧/解锁过程中,对各锁紧机构同步性和一致性要求较高。在解锁过程中,任意一只锁紧机构出现故障就会导致解锁失败,且可重复内锁紧方案受飞轮转子内部空间限制,不便采用强制解锁措施。为此,文献[15]借鉴一次性外锁紧机构[5,13],研制了一种基于分立式弹片可重复抱式外锁紧机构,利用电机驱动丝杠-螺母收紧/释放钢丝绳,实现飞轮的重复锁紧/解锁。文献[16-17]分别对其斜面锁紧副和平面锁紧副处的微动行为进行研究。由于分立式弹片通过螺钉安装在飞轮底座内,有利于弹片拆装,非常便于飞轮系统地面装配调试,但也导致了飞轮体积和重量的增加。

为减小可重复抱式锁紧机构的体积和重量,文献[14]提出了一种基于整体式碳纤维弹片的可重复外锁紧机构,并对碳纤维弹片关键部件进行了多学科优化设计。优化中没有对结构参数进行筛选,引入了低灵敏度参数弹片固定深度,忽略了高灵敏度参数弹片高度,其优化结果不一定最优。此外,碳纤维弹片通过热过盈安装在飞轮底座环形槽内,过盈量和安装尺寸决定了接触应力大小,影响锁紧机构的工作性能。

笔者在文献[14]的基础上,对碳纤维弹片进行静力学和动力学分析,得到其性能参数表达式。通过计算弹片性能参数对结构参数的灵敏度,选择合适的结构参数作为优化设计变量,对其进行优化设计,并通过环境力学试验对优化后的锁紧机构进行试验验证。

1 锁紧机构工作原理和弹片方案

1.1 工作原理

与基于分立式弹片的锁紧机构[15-17]不同,笔者采用整体式碳纤维弹片作为伸张机构,减少了螺钉使用数量,使飞轮结构更加紧凑可靠性更高,同时还减小了飞轮系统的体积重量,降低了发射成本。锁紧机构工作过程主要分为执行锁紧/解锁和保持锁紧/解锁,其工作原理、设计要求在文献[14]中做了详细介绍。

1.2 碳纤维弹片方案

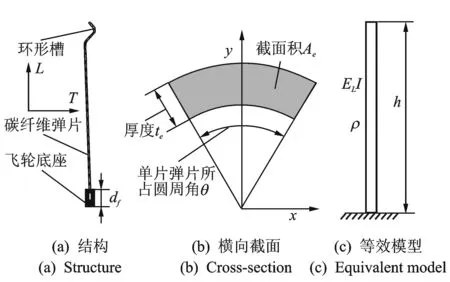

由文献[14]可知,碳纤维弹片采用下端整环上端分片方案。为减少飞轮系统体积和螺钉使用数量,弹片通过热过盈安装在飞轮底座环形槽内。先将底座加热至200℃使其环形槽变宽(仍略小于弹片厚度),将常温下的碳纤维弹片压入环形槽内,待温度降至常温,弹片依靠过盈摩擦力固定在飞轮底座内。如图1(a)所示,碳纤维弹片由3部分组成。下端为整环结构用于与飞轮底座热过盈安装。中部为具有较好弹性的薄壁弹片,其截面如图1(b)所示。解锁状态下,弹片上端处于自由状态,下端完全被热过盈固定在飞轮底座内,属于固定约束。为便于对碳纤维弹片进行分析,单片弹片可等效为悬臂梁模型,如图1(c)所示。图1中,df,te,θ,h和Ae分别为弹片下端固定深度、上端厚度、单片弹片所占圆周角、等效高度和截面面积;EL和I分别为弹片弹性模量和截面惯性矩;ρ为弹片密度。

图1 碳纤维弹片方案Fig.1 Scheme of carbon fiber bracket

2 碳纤维弹片力学性能分析

锁紧机构是磁悬浮飞轮入轨工作的先决条件,碳纤维弹片作为锁紧机构的关键部件,直接决定锁紧机构保护效果和飞轮性能。锁紧状态下,弹片弯曲回复力(解锁力)决定了锁紧机构的解锁可靠性。电机功率恒定时,锁紧状态下钢丝绳张力恒定,解锁力越大则锁紧力越小,锁紧可靠性越低。锁紧状态下,过大的弯曲应力可能引起弹片塑性变形,导致锁紧/解锁失效。发射主动段,锁紧机构依靠弹片下端过盈摩擦力平衡飞轮转子惯性力,过盈摩擦力越大,弹片与底座联接可靠性越高,但过大的接触应力,容易导致弹片失效。解锁状态下,弹片处于自由状态,其过低的一阶共振频率会导致磁悬浮飞轮系统共振。前4项属于静力学范畴,最后一项属于动力学范畴,因此必须对其进行静力学和动力学分析。

2.1 静力学分析

笔者与文献[14]所研究的碳纤维弹片均为单层零度铺层的碳纤维材料,在宏观上属于横观各向同性体或正交各向异性体,经文献[14]理论分析,可看作各向同性材料对其进行力学分析。由文献[14]可知,使碳纤维弹片从解锁自由状态运动至刚好靠上飞轮转子轮缘,其上端勒紧力(解锁力)fu、钢丝绳中张力ftu和最大弯曲应力σbmax为

(1)

其中:ξh为弹片上端挠度;n为弹片个数。

发射主动段,转子存在较大的惯性力作用在碳纤维弹片拉伸方向(L向)。由惯性力引起的最大拉应力σtmax可表示为

(2)

其中:m为飞轮转子质量;a为振动等效加速度。

如图1(a)所示,发射振动环境下,飞轮转子惯性力依靠弹片下端与飞轮底座间的过盈摩擦力与之平衡。根据接触应力理论,弹片下端最大过盈摩擦力fif为

(3)

其中:μ为碳纤维弹片与飞轮底座间的摩擦因数;Ai,Ao为碳纤维弹片内、外环接触面积;σci,σco为碳纤维弹片内、外环接触应力。

碳纤维弹片半径远大于弹片厚度,因此内、外环接触面积和接触应力可近似相等。最大过盈摩擦力fif可等效为

(4)

其中:σca为碳纤维弹片平均接触应力;df为碳纤维弹片接触深度;r为碳纤维弹片半径。

2.2 动力学分析

由文献[14]可知,碳纤维弹片一阶振型为径向摆振(横向振动)。根据横向振动理论,图1(c)所示的悬臂梁等效模型的横向振动共振圆频率ωa为

(5)

其中:λ为弹性横波的传播速度;β为ωa与λ间的比例系数;g为重力加速度。

为了进一步了解共振频率,对式(5)进行简化处理。令βh=t,代入式(5)的第1式得到

(6)

其中:f(t)为非线性函数,其与横坐标有无数多个交点,第1个交点为(1.87,0)。

将βh=1.87代入式(5),可得碳纤维弹片一阶共振圆频率ωa1及其对应的一阶共振频率ω1为

(7)

3 灵敏度分析

为了提高优化效率和效果,避免多选和漏选结构参数变量,对结构参数的灵敏度进行了分析计算。锁紧机构性能和飞轮性能主要受碳纤维弹片5个性能(锁紧力fl、解锁力fu、最大过盈摩擦力fif、最大弯曲应力σbmax和一阶共振频率ω1)影响。当电机功率恒定,锁紧力fl与解锁力fu之和为常数。为降低模型复杂性,减少约束变量个数,选用碳纤维弹片后4个性能作为约束变量。设计变量Xs和约束变量D写成向量形式如下

(8)

利用有限元软件Ansys计算约束变量对结构参数的灵敏度,如表1所示。可以看出,弹片下端结构参数(深度df和厚度tf)只对其下端性能的约束变量fif有较大的灵敏度;上端性能的约束变量(解锁力fu、弯曲应力σbmax和共振频率ω1)只对上端结构参数(厚度te、圆周角θ和高度h)有较大灵敏度。因此碳纤维弹片上、下端的结构参数可认为是互不相关的,即可对两部分单独进行优化。

表1 结构参数对约束变量灵敏度

4 弹片优化设计

4.1 下端优化

根据现有磁悬浮飞轮[6,9,12,14-17]特点,取环形槽深度为5 mm。碳纤维弹片属于薄壁结构,其接触应力σcmax与弹片下端厚度tf和过盈量δ成非线性关系。笔者采用有限元软件Ansys对其进行接触分析。弹片厚度tf范围为0.8~2 mm,间隔为0.05 mm,过盈量δ范围为5~100 μm,间隔为5 μm。分析结果如图2所示。由图2可知,在相同厚度tf下,碳纤维弹片接触应力σcmax和过盈摩擦力fif都随过盈量δ的增加而显著增加。过盈量相同时,两者都随弹片厚度tf增加而缓慢减小。振动技术要求与文献[12,16-17]相同,振动中最大加速度取三倍均方根值,即a=25.5g。飞轮转子质量为7.5 kg,取安全系数为2,则最大过盈摩擦力应大于3.8 kN。底座为7A09超硬铝材料,最大接触应力σcmax应小于200 MPa。由图 2可以看出,为使弹片质量最小,最终弹片下端厚度tf为0.95 mm,过盈量δ为35 μm,下端质量为6.3 g,最大接触应力σcmax为197 MPa。

图2 接触分析结果Fig.2 Results of contact analysis

4.2 上端优化

选择对弹片上端性能具有较大灵敏度的结构参数作为上端优化设计变量。从弹片整体拓扑结构角度分析,还应考虑弹片个数n。优化设计变量Xo的向量形式为

(9)

通常弹片个数n为4~12片[14],弹片个数不同,单片弹片所占圆周角θ取值范围不同。锁紧/解锁状态下,为避免钢丝绳与飞轮转子上边缘接触,各弹片间的间距不宜太大。根据工程经验和笔者研究的磁悬浮飞轮结构特点,可行域表示为

(10)

在优化过程中,碳纤维弹片需满足锁紧机构性能和飞轮系统精度要求,即约束条件。在锁紧弯曲状态下,过大的弯曲应力会导致弹片塑性变形,要求最大弯曲应力σbmax为1 750 MPa。飞轮工作中,为避免飞轮系统共振,要求弹片一阶共振频率大于转子1.5倍最高转频。飞轮最高转速为8 kr/min,碳纤维弹片一阶共振频率ω1≥200 Hz。根据分析可知,锁紧状态下碳纤维弹片解锁力越大,解锁可靠性越高,同时锁紧力越小,锁紧可靠性越低。不同弹片个数的方案中,弹片应该具有相同的解锁效果,要求弹片刚好靠上飞轮转子上边缘时,钢丝绳张力应该一致。由文献[17]可知,飞轮转子质量和弹片个数分别为4.2 kg和10片(相邻弹片夹角为30°)时,弹片解锁力fu为41.5 N,对应的钢丝绳张力ftu为80 N。不同弹片个数下的约束范围数学模型为

(11)

产品质量越大,发射成本越高,所以取弹片质量M为优化目标,其函数形式可表示为

M=minf(θ,te,h,n)

(12)

其中:θ,te,h为连续变量;n为离散变量。

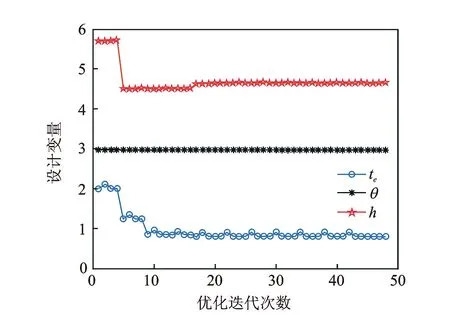

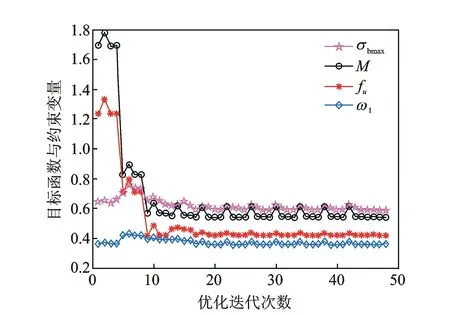

采用文献[14]针对离散变量的变数法,内嵌针对连续变量序列二次规划法,对碳纤维弹片进行优化设计。次优化质量Mj(j=4,5,…,12)及其对应的性能约束(解锁力fu,弯曲应力σbmax和共振频率ω1)与弹片个数n对应的关系如图3所示。

图3 目标函数和约束变量与弹片个数Fig.3 Objective and constraints vs. number of elastic slices

由图3可知,碳纤维弹片个数为12时,质量达到最小54.2 g。碳纤维弹片弯曲应力σbmax和共振频率ω1均随弹片个数增加而减小,但都远满足强度约束和动力学约束。取n=12时质量为全域最优质量,对应设计变量优化曲线如图4所示。对应目标函数和约束变量优化曲线如图 5所示。

图4 设计变量优化曲线Fig.4 Optimization curve of design variables

图5 目标函数和约束变量优化曲线Fig.5 Optimization curve of objective and constraint

(13)

4.3 最终设计结果

碳纤维弹片最终设计结果如表 2所示,整个碳纤维弹片总质量为60.5 g。利用有限元软件Ansys对优化后的弹片进行静力学和动力学分析,结果如图6所示。由图 6(a)可知,弹片最大弯曲应力发生在根部,约为58.6 MPa。根据式(2)估算发射段最大拉应力σtmax为200 MPa,最大应力σmax为258.6 MPa。从图6(b)可以看出,弹片一阶共振频率为360.8 Hz,振型为径向摆振,与前文分析相一致。

表2 碳纤维弹片设计结果

图6 碳纤维弹片计算结果Fig.6 FEM results of carbon fiber bracket

5 环境力学试验

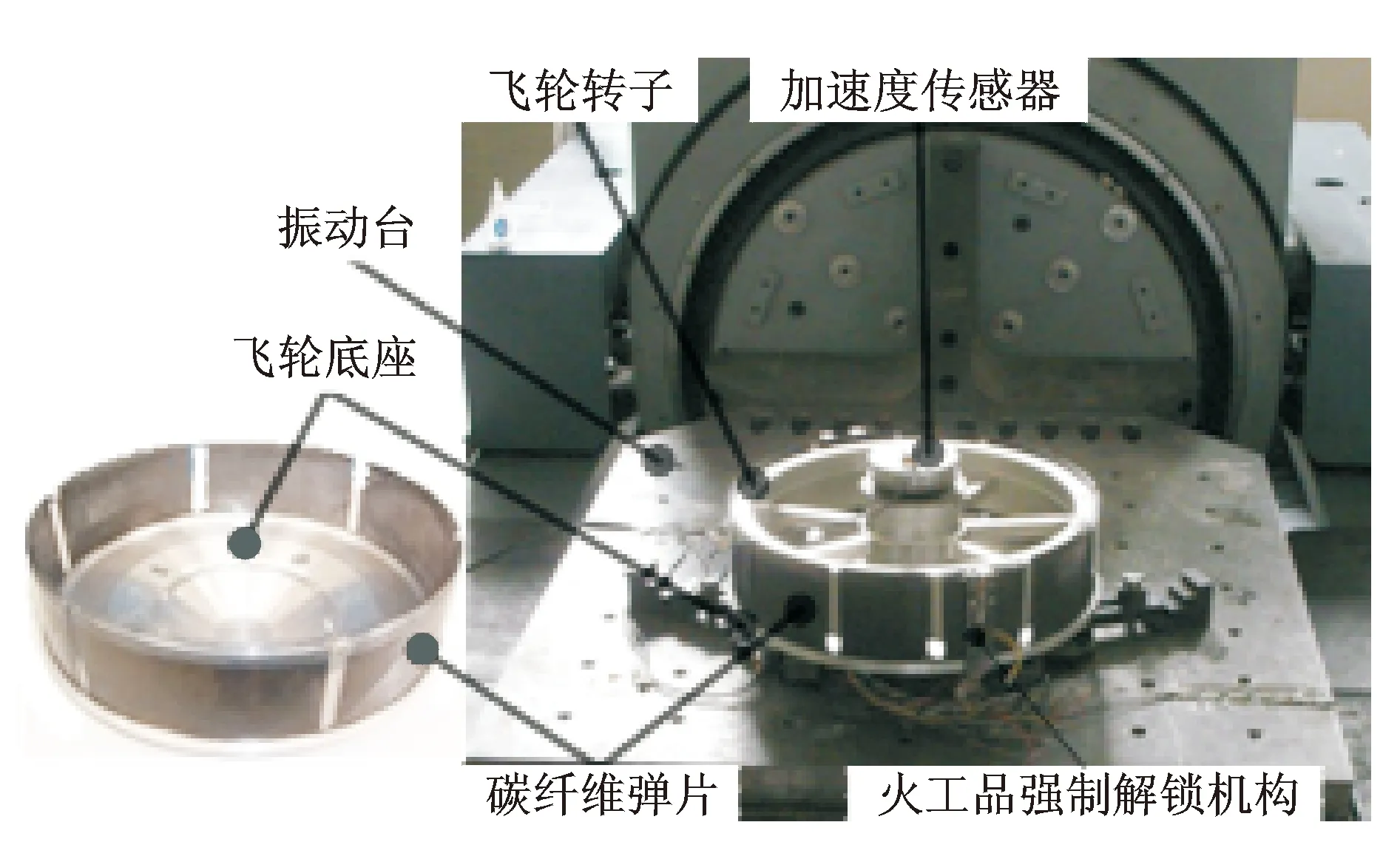

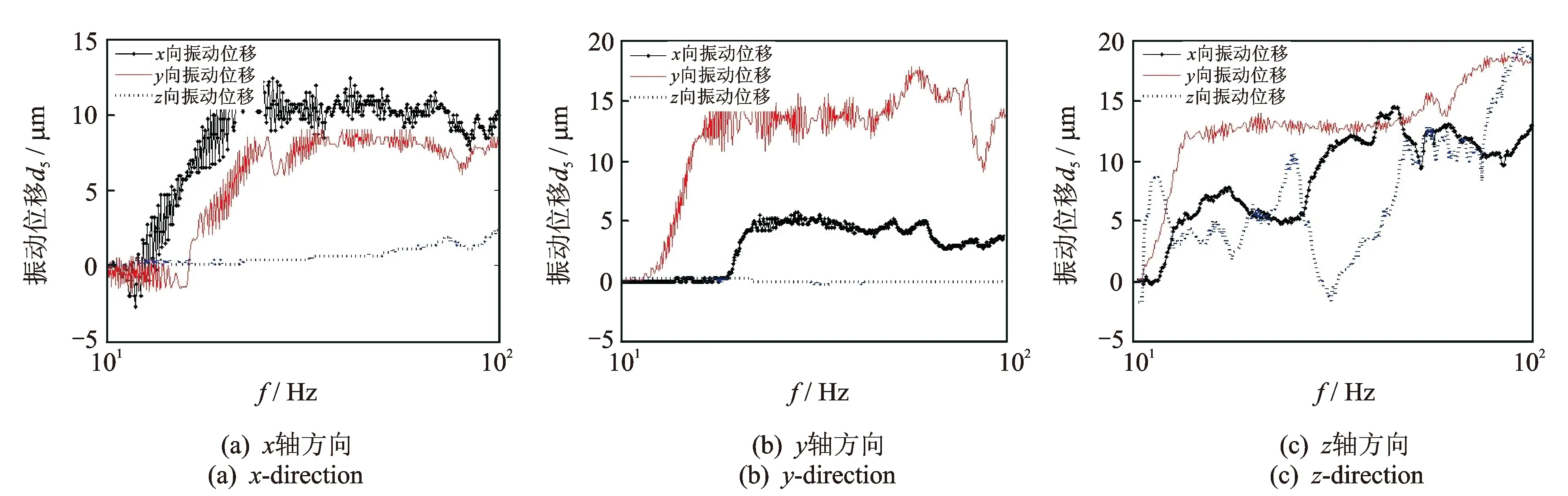

根据表2的优化结果研制了一套锁紧机构。为检验锁紧机构对磁悬浮飞轮系统的保护效果,对锁紧后的磁悬浮飞轮进行环境力学试验测试,试验装置如图 7所示。热过盈装配时,先将飞轮底座加热至一定温度,然后采用压力机将碳纤维弹片压入飞轮底座环形槽内。为避免碳纤维弹片变形,先将其加工成6片(如图7左所示),以确保弹片具有一定的结构强度。待飞轮底座降至常温后,碳纤维弹片完全固定在飞轮底座上,再将碳纤维弹片加工成12片(如图7右所示)。环境力学试验单位为中国航天器环境可靠性试验与检测中心,正弦扫频振动和随机振动技术要求与文献[12,16-17]相同。试验中利用飞轮系统自身的电涡流位移传感器测量飞轮定、转子间的相对振动位移,结果如图8和图9所示。

图7 环境力学试验装置Fig.7 Environmental mechanics testing device

从图8可看出,正弦扫频振动中,磁悬浮飞轮定、转子间最大相对振动位移为19 μm,最大位移振幅为4 μm。由图9可知,相比正弦扫频振动,随机振动更为激烈,导致其振动位移相对较大,约为50 μm,最大位移振幅为15 μm。从图8和图9可看出,正弦扫频振动和随机振动的振动位移曲线较平滑,表明振动试验中锁紧后的磁悬浮飞轮系统没有共振发生,其一阶共振频率高于振动试验的上限频率2 kHz,满足火箭发射技术要求。笔者研究的磁悬浮飞轮双边保护间隙为200 μm,远大于振动过程中定、转子间振动位移,表明定、转子间没有明显撞击,可认为锁紧机构能够对飞轮系统实施有效保护。

图8 正弦扫频振动测试结果Fig.8 Test results of swept-sine vibration

图9 随机振动测试结果Fig.9 Test results of random vibration

6 结束语

针对可重复抱式外锁紧机构用碳纤维弹片优化程度不高,提出了一种新型优化方法。通过将单片碳纤维弹片等效为悬臂梁模型,对弹片进行力学和灵敏度分析。在此基础上,将弹片分为上、下两互不相关部分,分别对其进行优化设计,并根据优化结果加工了一套锁紧机构。在满足强度、锁紧/解锁可靠性、安装可靠性和飞轮性能的前提下,弹片个数为12片时,总质量达到最小,约为60.5 g,比最初170 g减少了64%。最后,为检验发射主动段锁紧机构对磁悬浮飞轮系统的保护效果,对其进行环境力学试验测试。结果表明,振动中飞轮定、转子间的最大相对振动位移为50 μm,远小于飞轮系统双边保护间隙200 μm,可以认为锁紧机构能够对飞轮系统提供有效保护。

[1] Sathyan K, Hsu H Y, Lee S H, et al. Long-term lubrication of momentum wheels used in spacecrafts-an overview[J]. Tribology International, 2010,43:259-267.

[2] 徐赵东,翁沉卉,朱俊涛.航天器中反作用轮干扰力仿真研究[J].振动、测试与诊断,2013,33(5):881-885.

Xu Zhaodong, Weng Chenhui, Zhu Juntao. Method for reaction wheel assembly simulation on spacecraft[J]. Journal of Vibration, Measurement & Diagnosis, 2013,33(5):881-885.(in Chinese)

[3] 刘彬,房建成,刘刚,等.磁悬浮飞轮不平衡振动控制方法与试验研究[J].机械工程学报,2010,46(12):188-194.

Liu Bin, Fang Jiancheng, Liu Gang, et al. Unbalance vibration control and experiment research of magnetically suspended flywheels[J]. Chinese Journal of Mechanical Engineering, 2010,46(12):188-194. (in Chinese)

[4] 王曦,房建成,樊亚洪,等.磁悬浮飞轮用嵌环式永磁偏置径向磁轴承[J].机械工程学报,2011,47(14):171-183.

Wang Xi, Fang Jiancheng, Fan Yahong, et al. Thimble permanent-magnet-biased radial magnetic bearing for magnetically-suspended-flywheel[J]. Chinese Journal of Mechanical Engineering, 2011,47(14):171-183. (in Chinese)

[5] Privat M, Costa A D. Penumatic locking device for magnetic bearing reaction wheel[C]∥Proceedings of the 10th European Space Mechanisms and Tribology Symposium. San Sebastian, Spain: [s.n.], 2003:1-8.

[6] Liu Qiang, Fang Jiancheng, Han Bangcheng. Novel electromagnetic repeated launch locking/unlocking device (RLLUD) based on self-locking for magnetic bearing flywheel[J]. Sensors and Actuators A, 2012,175:116-126.

[7] Livet J L, Bretaudeau M. Temporary locking device for inertia wheel: USA, 4345485[P]. 1982-08-24.

[8] Beau J F, Gauthier M. Kinetic wheel arrangement incorporating magnetic suspension provided with means for caging its rotor: USA, 4566740[P]. 1986-01-28.

[9] 韩邦成,刘强.基于自锁原理的磁悬浮飞轮电磁锁紧机构[J].光学精密工程,2009,17(10):2456-2464.

Han Bangcheng, Liu Qiang. Electromagnetic locking device based on self-locking for magnetic suspended flywheel[J]. Optics and Precision Engineering, 2009,17(10):2456-2464. (in Chinese)

[10]张小勇,闫晓军,杨巧龙.形状记忆合金分瓣螺母空间解锁机构的设计与试验研究[J].机械工程学报,2010,46(17):145-150.

Zhang Xiaoyong, Yan Xiaojun, Yang Qiaolong. Design and experimental research of a shape memory alloy space release device with segmented nut form[J]. Chinese Journal of Mechanical Engineering, 2010,46(17):145-150. (in Chinese)

[11]闫晓军,张小勇,聂景旭,等.采用SMA驱动的小型空间磁悬浮飞轮锁紧机构[J].北京航空航天大学学报,2011,37(2):127-131.

Yan Xiaojun, Zhang Xiaoyong, Nie Jingxu, et al. Prototype SMA actuated locking device for small space magnetic bearing flywheels[J]. Journal of Beijing University of Aeronautics and Astronautics, 2011,37(2):127-131. (in Chinese)

[12]刘强,房建成,韩邦成,等.磁悬浮飞轮用可重复电磁锁紧装置的设计与试验[J].机械工程学报,2012,48(8):12-20.

Liu Qiang, Fang Jiancheng, Han Bangcheng, et al. Design and experiment of repeated electromagnetic locking device for magnetic bearing flywheel[J]. Chinese Journal of Mechanical Engineering, 2012,48(8):12-20. (in Chinese)

[13]Guelis H V D, Joly J L. Device for temporarily locking a rotor onto a stator: USA, 4872357[P]. 1989-10-10.

[14]刘强,房建成,韩邦成,等.磁悬浮飞轮锁紧装置及其优化设计[J].光学精密工程,2010,18(8):1814-1821.

Liu Qiang, Fang Jiancheng, Han Bangcheng, et al. Locking device for magnetic bearing flywheel and its optimization[J]. Optics and Precision Engineering, 2010, 18(8): 1814-1821. (in Chinese)

[15]李晓牛,周盛强,姚志远,等.超声电机在磁悬浮飞轮锁紧装置中的应用[J].振动、测试与诊断,2013,33(4):555-559.

Li Xiaoniu, Zhou Shengqiang, Yao Zhiyuan, et al. Application of ultrasonic motor in locking device for magnetic bearing flywheel[J]. Journal of Vibration, Measurement & Diagnosis, 2013,33(4):555-559. (in Chinese)

[16]刘强,房建成,韩邦成.磁悬浮飞轮新型锁紧装置的振动测试与分析[J].振动、测试与诊断,2012,32(6):926-930.

Liu Qiang, Fang Jiancheng, Han Bangcheng. Vibration test and analysis of novel locking device for magnetic bearing flywheel[J]. Journal of Vibration, Measurement & Diagnosis, 2012,32(6):926-930. (in Chinese)

[17]刘强,房建成.磁悬浮飞轮锁紧装置发射段微动行为研究[J].摩擦学学报,2013,33(2):142-148.

Liu Qiang, Fang Jiancheng. Fretting behaviors of locking device for magnetically suspended flywheel during launch[J]. Tribology, 2013,33(2):142-148. (in Chinese)

[18]Yu Hongliu, Yi Jinhua, Hu Xin, et al. Study on teeth profile modification of cycloid reducer based on non-Hertz elastic contact analysis[J]. Mechanics Research Communications, 2013,48:87-92.

[19]杨广雪,谢基龙,李强,等.过盈配合微动损伤的关键参数[J].机械工程学报,2010,46(16):53-59.

Yang Guangxue, Xie Jilong, Li Qiang, et al. Key parameters of fretting damage under shrink fit[J]. Chinese Journal of Mechanical Engineering, 2010,46(16):53-59. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2016.04.015

国家自然科学基金资助项目(51405022);国家自然科学创新研究群体基金资助项目(61121003);国家杰出青年科学基金资助项目(60825305)

2014-09-19;

2015-04-09

V249.1; TH133.7

刘强,男,1983年5月生,副教授。主要研究方向为磁悬浮惯性执行机构和磁悬浮惯性测量机构及其可重复锁紧/解锁技术。曾发表《磁悬浮飞轮锁紧保护效果的检测》(《光学精密工程》2015年第23卷第1期)等论文。

E-mail:liuqiangbuaa@163.com